鉬合金零件螺紋車(chē)削的兩(liǎng)種工藝方法(fǎ)

2017-1-10 來源:江南工業集團有限公司 作者:王海(hǎi)雲 李文平 彭(péng)紅 姚春臣 常海 段良

摘要:為解決TZM鉬合金件螺紋車削加工中刀(dāo)具磨損(sǔn)、零件崩裂、掉扣(kòu)等問題,本文分(fèn)別采用不同機床和不同加工工藝進行了TZM鉬合金件螺紋切削加工對比試驗,以及在刀具材料、刀具角度、切削用量等方麵的改(gǎi)進試驗。通過試驗,優選出兩種分別適用於普(pǔ)通車床和數控車床較佳的工藝方法。試驗結果和生產應用的情(qíng)況表明(míng),鉬合金件螺紋的這兩種車削加工工藝方法,都可以使切屑成形好,便於排屑,減少(shǎo)刀具磨損,防止螺紋崩裂、擠傷,從而獲得較理想的螺紋加工質量和加(jiā)工效率。

關鍵詞:鉬合金;TZM;螺(luó)紋車削;低速車削;高速車削;工藝方法

隨著科學技術的發展和產品的更新換代,鉬及其鉬合金在軍工(gōng)和民用產品中(zhōng)的應(yīng)用越來越廣。但是,這些材料在(zài)切削加工(gōng)中經常發生刀具磨損、零件(jiàn)崩裂等問題,導致產品質量差(chà)、生產效率低,特別是鉬合金零件的螺(luó)紋,過(guò)去采用磨削的方法加工,其(qí)加工效率太低,難以滿足生產需求,

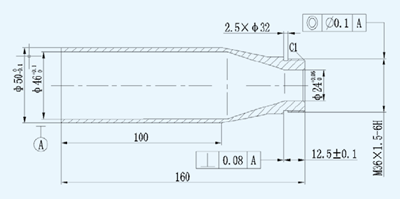

圖1 某筒體零件結(jié)構外形圖

而改用車削加工,則很容易出現崩裂、擠傷等問(wèn)題,導致報廢。因此,鉬(mù)合金螺紋的(de)加工問題成為當時本單位機械加(jiā)工中(zhōng)的(de)技術瓶頸。為了解決這一問題,確保產品質量、提高工作效率,降(jiàng)低生產成本(běn),本單位以TZM 鉬合金為主,對鉬合金零件的螺紋車削工(gōng)藝及其刀具進行了一些改進試(shì)驗。

鉬的密度為(wéi)10.22g/cm3,熔點為(wéi)2625℃,屬於稀(xī)有高熔點金屬[1]。TZM 合金是鉬基高溫合(hé)金中的一種, 含有0.40 ~ 0.60%Ti,0.06 ~ 0.12%Zr,0.01 ~ 0.04%C,屬於鉬鈦鋯合金[2]。TZM 合金(jīn)具有熔點高、強度高、彈性模量高、導電導熱(rè)性好、抗腐蝕能(néng)力強和高溫性能好等優點。

1.零(líng)件介紹及加工難點(diǎn)

某(mǒu)筒體零件結構外形如圖1 所示,材料為TZM棒料, 零件長160mm, 壁厚2mm, 右端外螺紋M36×1.5-6g, 由(yóu)於材料本身的特點, 該零件在加(jiā)工過程中主要存在(zài)以下幾(jǐ)個問題。

1)加工過程中切削刀具磨損嚴重, 刀具損耗(hào)大,成本高;

2)零件容易產生崩裂、掉屑、擠傷、甚至會斷裂;

3)零件表麵質量差, 螺紋掉扣嚴重;

4)在以往加工過程中,由於沒找到好的刀具材料和最(zuì)佳切削參數,故一天隻能加工少(shǎo)量產品,生產效率低。

2.鉬合金螺紋切削試驗

為了解決鉬合金零(líng)件螺紋車削(xuē)加工難的問題,本文(wén)針對TZM 鉬合金零件的M36×1.5-6g 外螺紋(wén),分別在普通(tōng)車床和數控車床(chuáng)上,采用高速和低速切削螺紋兩種不同的方法(fǎ)進行了多次(cì)切削加工試驗。其不同切削加工(gōng)方法及效果的(de)對(duì)比見表1。從表1 可見,在普通車床上車製這種鉬合(hé)金螺紋時,要低速切削,速度低,切削衝擊力小, Vc 控(kòng)製在20r/min ~ 30r/min,刀具牙型角要小於標準的60 o,選58.5 o ~ 59 o,前角γ 取5 o ~ 10 o,後角α 取10 o ~ 15 o,刀具必須鋒利,進給量ap 控製在0.02 ~ 0.04mm。在數控車床上車製這種鉬合(hé)金螺紋時,要高速切削,采用斜進法(按G72 指令(lìng)編程),Vc 控(kòng)製在1500 ~ 1800r/min 之間, 刀具采用肯納的NT2RKK5010 刀片,進給(gěi)量(liàng)控製在0.015 ~ 0.02mm 之間。通過上述多次試驗以(yǐ)及後來生產中的實際(jì)應(yīng)用,使本單位掌握了分別(bié)適用於(yú)普通車床和數(shù)控車床的兩種不同(tóng)的TZM 鉬合金切削加工工藝。

3.普通車床低速(sù)車(chē)削(xuē)螺紋工藝

這種工藝適用於在普(pǔ)通車床上車削TZM 鉬合金

表1 TZM 鉬合金螺紋的不同切削加工方法及效果的對比

3.1 刀具材料和形狀

車鉬合金材料上的螺紋用 YG 類硬質合金,一般選用(yòng)YG8、YG6X 焊(hàn)接螺紋車刀。車刀的(de)形狀被直(zhí)接複製到工件上(shàng),因(yīn)此刀具的形狀製(zhì)作是否準確很重(chóng)要,若采用粗車和精車分別加工,可得到較理想的表(biǎo)麵粗糙度和(hé)精度(dù)。粗車刀的牙型角常取58.5 ~ 59° , 比精車刀的牙(yá)型角(jiǎo)要小1 ~ 1.5° ,用粗車刀(dāo)車至牙深, 然後用精車刀(dāo)車光螺紋2 個側(cè)麵,既(jì)保護刀尖又省時。刃磨粗車螺紋刀時(shí), 不(bú)需刻(kè)意磨(mó)小刀尖角, 隻需在開始車刀前角時適當加大前角, 這樣既能達到排屑順利的目的, 又(yòu)可減小牙型角。但前角加大, 楔角減小後, 車刀的強度就會(huì)降低, 所以後角要適當減小, 這樣可彌補車刀強度的不足。粗車刀前(qián)角可以取(qǔ)大些 ( 5 ~ 10 ° ),其刀刃(rèn)鋒利,便於排屑和減少切削阻力,切削輕快。精車刀,則必須保證前(qián)刀麵(miàn)和水平麵平行,即徑向前角為 0°,以保證牙形角正確。

3.2 切削(xuē)用量(liàng)

螺紋加工要求主軸轉速和刀具(jù)進給速度之間保持嚴格的速比關係。即(jí)主軸每轉一轉,刀具應均勻地移動一個(gè)導(dǎo)程的距(jù)離。刀具(jù)切削部(bù)分在螺紋加(jiā)工時的工(gōng)作條件非常惡劣,不僅切削(xuē)力大(dà),而且摩擦(cā)劇烈,發熱嚴重,刀具材料(liào)本身對切削線速度也有一(yī)定的限製(zhì)。螺紋加工主軸轉速 Vc 控製在 20 ~ 40r/min 即可,進刀量控製在0.02-0.04mm,可(kě)以分粗車、精車多次(cì)切削完成同一(yī)螺紋的加工。

4.數控車(chē)床(chuáng)高速車削螺紋工藝

這種工藝適用於在數控車(chē)床上車削(xuē)TZM 鉬合金螺紋。

4.1 螺紋數控車削加工分析(xī)

由於數控機床本身有速度控(kòng)製、位置控製和精度控製等方麵的(de)特(tè)點(diǎn),故數控機床螺紋加工方(fāng)式與傳統螺紋加工方式相比,在加工(gōng)精(jīng)度、加(jiā)工效率等方麵都具有明顯的優勢。

1)直進法:螺紋車刀X 向間歇進給至牙深處。采用此種方法加工(gōng)鉬合金螺紋時,螺紋車刀的三麵都參(cān)與切削,導致加工排屑(xiè)困難,切削力和切削熱增加,刀尖磨損嚴重,當進刀量過大時,還(hái)可能產生紮刀和爆刀現象。這種方(fāng)法在數控(kòng)車床上采(cǎi)用指令G92 來實現。很顯然,這(zhè)種方法不可取。

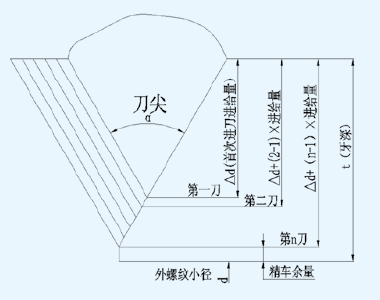

2)斜進法:螺紋(wén)車刀沿牙型角方(fāng)向斜向間歇進給(gěi)至牙深處。

采用此種方(fāng)法加工螺紋(wén)時,螺紋車刀始終隻(zhī)有一

圖2 斜進法的螺紋循環加工吃刀深度分布情(qíng)況

個側刃參加切削,從而使排屑比較順利,刀尖的受(shòu)力和受熱情況有所改善,在車削時不易引起紮刀(dāo)現象。這種方法在數控車床上(shàng)采用指令G76 來實現進刀方式。G76 通過多次螺紋粗車、精車完成規定牙高(總切深)的螺紋加工,如果定義的螺紋(wén)角度不(bú)為零,螺紋粗(cū)車的切入點由螺紋牙頂(dǐng),逐步移至螺紋牙底,使得相鄰兩牙螺紋夾角為(wéi)規定的螺紋角度,可實現單側刀刃螺紋切削,吃(chī)刀量逐漸減小,有利於保護刀具(jù),提高螺紋精度。

4.2 G76 指(zhǐ)令車削螺紋(wén)編程技巧

在G76 螺紋切削循環中,螺紋刀(dāo)以斜進的方式進行螺紋(wén)切削,總的螺紋深度(牙高)一(yī)般以遞減方式分配。第一次切削時,背(bèi)吃刀量為△ d,約為牙高(gāo)的12%,第二次切削深度△ f,選擇較小的進給量(0.015 ~ 0.025mm),第n 次的切(qiē)削(xuē)深度為△ d+(n-1)△ f,每(měi)次循環的背吃(chī)刀量為△ f,最後精(jīng)車0.01 mm左右, 分兩次光整。螺紋單刃切削(xuē)如圖2 所示。

G76 指(zhǐ)令編程如下:

T44 ;

M3 ;

GO X50 Z0 ;

G76 P02 0060 Q25 R10 ;

G76 X30.5 Z27 R0 P750 Q100 F1.5 ;

G0 Z30

5.工件(jiàn)和刀(dāo)具裝夾

5.1 工件的裝夾

TZM 合金(jīn)材質很脆,夾持零(líng)件時,力度要適中,受力均勻,用力過大或稍不注意,則導(dǎo)致(zhì)其加工過程中出現裂紋。車削時,應采用軟爪卡(kǎ)盤, TZM 合金零件可選用扇形爪,可增大與工(gōng)件接觸麵(miàn)積而使工件受力均勻,車削軟(ruǎn)爪的直徑(jìng)最好與被裝夾工件直徑一致(zhì),或大或小,都不能保證裝夾精度,一般卡爪車削直徑比工件直徑大0.1 ~ 0.15mm。

除了工件安裝要牢固(gù)、平(píng)穩, 還要考慮工件本身的剛性。剛性不足,則不能承受車削時(shí)的切削力,產生過大的撓度,改變了車刀(dāo)與工件的中(zhōng)心(xīn)高度,工件被抬(tái)高了,形成切削深度突增,會出現紮刀現象(xiàng),此時應把(bǎ)工件裝夾牢固,可使用(yòng)尾座頂尖等,以增加工件剛性。

5.2 刀具(jù)安裝

在安裝螺紋車刀時,要盡量減少伸(shēn)出長(zhǎng)度,防止刀杆剛性不足而產生振動。刀(dāo)杆要垂直於主軸方向,保證(zhèng)牙型準確對稱(chēng)。理論上螺紋車刀安裝(zhuāng)高度要與回轉軸線等高,過高或過低(dī)都會出現(xiàn)紮刀現象,安裝過高,吃刀到一定深度(dù)時,後刀麵會頂住工件,增大摩擦力(lì),甚至把工件(jiàn)頂彎,造成紮刀;安裝過低,則切屑不易排出,車(chē)刀徑向力的方向是工件中心,加上橫進絲杠與螺母間隙的影響,致使吃刀深度不(bú)斷自動(dòng)趨向加深(shēn),從而把工件頂起,出現紮刀現(xiàn)象。加工(gōng)過程中,粗(cū)車、半精車時理想的刀尖位置是比工件中心略高 0.1 ~ 0.3 mm ,精車時則應力(lì)求使刀尖(jiān)和螺紋中心等高。

6.應用效(xiào)果

上述兩(liǎng)種工藝方法,分別解決了在普通車床和在數控(kòng)車床上加工TZM 鉬(mù)合金螺紋的崩裂、掉屑、擠傷、掉扣等質量問題(tí),現都已應用於(yú)產品生產。用普通車床加工TZM 鉬(mù)合金螺紋,生產(chǎn)效率遠比磨(mó)削加工螺(luó)紋高,而數控車床加工的效率則(zé)更高,由於既可以用(yòng)普通車床加工,又可(kě)以用數控車(chē)床加工,更(gèng)便於(yú)生產(chǎn)管理人員安排生產,確保了產品加工任務按期完成。圖2 斜進法的螺紋循環加工吃刀深度分布情況

上述兩種工藝方法,還可以推廣應用於鉬和其它某(mǒu)合金螺紋的加工。

7.結束語

TZM 鉬合金螺紋的不同(tóng)切削加工機床和不(bú)同加(jiā)工工藝對比試驗結果(guǒ)說明,普通車床低速螺紋車削(xuē)工藝方法和數控車床高速斜進式螺紋車削工藝方法,都可以使切屑成形好,便於排屑(xiè),減少刀具磨損,防止螺(luó)紋崩裂、擠傷,從而確保和(hé)提高螺紋加工質(zhì)量。生產應用的情況說明,上述兩種鉬合金車削加(jiā)工方法,解決了TZM 鉬(mù)合(hé)金螺紋車(chē)削加工的技術和質量問題,而且加工效率比磨削高,又便於安排生產,有利於加快生產進度。

投稿箱(xiāng):

如果您有機(jī)床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界(jiè)視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數(shù)據

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬(shǔ)切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車(chē)產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多(duō)