基於六維力傳感器(qì)的工業機器人末端(duān)負載受力感知研究

2018-8-24 來源:轉載 作者: 張立(lì)建 胡瑞欽 易旺民

摘 要: 針對工(gōng)業機器人末端負(fù)載(zǎi)與外界環境接觸力的感知需求, 在機器人法蘭與負載之間設置六維力傳感器, 並研究一套標定與計算(suàn)方法, 綜合考慮(lǜ)負載重力作用、傳感器零點、機器(qì)人安裝傾角等因素, 利用不少於 3 個機器人姿態下的力傳感器數據, 可(kě)求得傳感器零點、機器人安裝傾角、負載重力(lì)大小、負載重心坐標等(děng)參數, 進一步可消除(chú)傳感器零點(diǎn)及負載(zǎi)重力對受力感知的影響, 精確得到機器人末端負載所(suǒ)受的外部作用力與力矩. 實驗得到對於重量從 320 N 到 1 917 N 的負載, 在靜態條件下, 感知外力的誤差在(zài)負載重(chóng)力的 0.28 % 以內, 感知外力矩的誤差在負載對傳感器(qì)力矩的(de) 0.59 % 以內.

關鍵詞 : 受力感知, 重(chóng)力補償, 零點標定, 六維力傳感器, 工業機(jī)器人

引用格式 張立建, 胡(hú)瑞欽, 易旺(wàng)民. 基(jī)於六維力傳感器的工業機器人末端負載受力(lì)感知研究. 自(zì)動化學報, 2017, 43(3):439−447

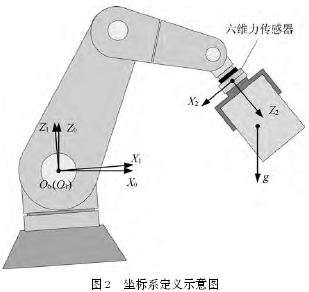

在加工、裝(zhuāng)配等工(gōng)業機器(qì)人(rén)的應用(yòng)中, 機器人末端工具或工件與外(wài)界環境的接(jiē)觸力需要被精確地感知, 控製係統據此修正機器人的運動, 才能保證作業的柔順性. 在醫用(yòng)手術機器人的操作中, 也需要實時精確反饋手術工具與(yǔ)外界的接觸力, 保證手術過程的安全. 對機器人末端(duān)負載受力的精確感知是進行機器人柔順控製與安全保障的(de)基礎.在現有應用中, 通常在工業機器人(rén)腕部與末(mò)端負載之間安裝(zhuāng)六維力傳感器(qì), 用於機器(qì)人的力反饋控製[2−5]. 六維力傳感器能夠測量空間任意力係中的三維正交(jiāo)力 (Fx, Fy, Fz) 和三維正交力矩 (Mx,My, Mz)[6]. 在靜態(tài)條件下, 機器人腕部六維(wéi)力傳感器測得的力與力矩數據由三部分組成(chéng), 即: 1) 傳感器自身(shēn)係統誤(wù)差; 2) 負載重力作用; 3) 負載所受外部接觸力. 若要(yào)得到負載所受外部接觸(chù)力, 需要消除傳(chuán)感器係統誤差、負載(zǎi)重力作用兩方麵的影響. 對於機(jī)器人運動帶來的慣性力, 本文暫不(bú)考慮, 實際在機器人慢速運動中, 慣性力的影響可忽略.

傳感器自身係(xì)統誤差方麵(miàn), 六維力傳感器在空載狀態下的讀數(shù)並不為零, 本文假定傳感器自身的係(xì)統誤差為常數, 並稱(chēng)之作 “零點”. 六維力傳感器在(zài)安裝負載(zǎi)後, 負載與傳感器間的緊固安裝方式及緊固程度也會對(duì)傳感器零(líng)點造(zào)成影響, 因此(cǐ)傳感器零點無法在傳感器空載時準確得到, 對於零點(diǎn)的測定必須(xū)在負(fù)載安裝的條件下進(jìn)行.負載重力影響方麵, 在機器(qì)人運(yùn)動過程中, 負載姿態隨之改變, 而重力方(fāng)向始終豎直向下, 因此負載重力對六維(wéi)力傳感器(qì)數據(jù)的(de)影響隨機(jī)器人的運動不斷變化(huà), 對於負載重力影響(xiǎng)的消除需要根據當前機(jī)器人姿態實(shí)時進(jìn)行.

在(zài)傳感器零點的補償方麵, 文獻 [8 – 10] 調整機器人(rén)至一係列特定姿態, 部(bù)分姿態中重力對(duì)傳(chuán)感器某一測量(liàng)分量的作用可相互抵消, 進而綜合對應姿態的傳感器數據可消除重力影響, 求得傳感(gǎn)器(qì)零點.在負載重(chóng)力補(bǔ)償方麵, 文獻 [2, 4, 11 – 14] 采用(yòng)已知重量與重心位(wèi)置的負載, 根據機器人姿態實時計算(suàn)重力(lì)的影響, 消除了重力(lì)對六(liù)維(wéi)力傳感器力與力矩值的影響. 一(yī)般情(qíng)況下負載(zǎi)的重量(liàng)、重心位置並不已知, 需要在線測定. 文獻 [15 – 19] 默認機器人基座標(biāo)係 Z 軸與重(chóng)力方向相(xiàng)同(tóng), 進而調整機器人使力傳感器到達特定姿態, 直接得到負載重力(lì)大小,並通(tōng)過變化機器人(rén)姿態標定傳感器的(de)安裝(zhuāng)角度, 文獻 [19] 進一步按照(zhào)力與力矩關係(xì)解得負載重心位置, 以此換算(suàn)消除(chú)負載(zǎi)重力對傳感器力(lì)矩(jǔ)測量的影響. 文獻 [8] 利用傳感器數據及力與力矩的關係, 采用最小(xiǎo)二(èr)乘法求解負載重力大小(xiǎo)及重心位置. 上述文獻 [2, 4, 8, 11 – 19] 均默認機器人基(jī)座標(biāo)係(xì) Z 軸與重力方(fāng)向相同, 但實際中工業機器人的(de)安裝並不針對重力方(fāng)向進行特殊設置, 機器人基座標係 Z 軸與重力(lì)方向往往(wǎng)存在偏角, 上述文獻中的重力補償(cháng)算法未考慮此方麵的誤差. 文獻 [5] 在重力補償中考慮了機器人的安裝姿態, 采用最小二乘(chéng)法求得了機器人安裝傾角、負載重力大小及重心坐標(biāo), 對於重量為24.5 N 的負載, 消除負(fù)載重力作用後, 感知外力的最大誤差小於 1 N, 但文獻(xiàn) [5] 沒有考慮傳感器的零點問題.

綜上所述, 已有對工業機器人腕部力傳感器負載受力感知的研究中, 傳感器安裝角度通(tōng)過標定計算得到, 傳感器零點通過調整機器人(rén)至一係列特殊姿態進行(háng)測定, 而機器人安裝傾角、負載重力大小及重心坐標則利用不同姿態下的傳感器(qì)數(shù)據通過(guò)最小二乘(chéng)法求得.

本文研究一種工業機器人腕部力傳感器負載(zǎi)受力感知方法, 與已有方法不同, 本文方法在通過機械定位保證傳感器安裝角度的基礎上, 利用不少於(yú) 3個機器人一般姿態下的傳感(gǎn)器數據, 采(cǎi)用最小二乘法一次求得傳感(gǎn)器零點、機器人安裝傾角、負載重力大小、負載(zǎi)重心坐標等參數, 進而(ér)消除傳感器(qì)零點及負載重力對受力(lì)感知的影響, 精確得(dé)到(dào)機器人末端負(fù)載(zǎi)所受的外部力與力矩數據.

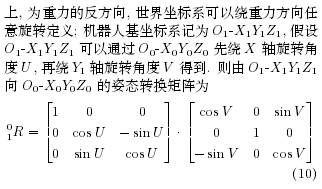

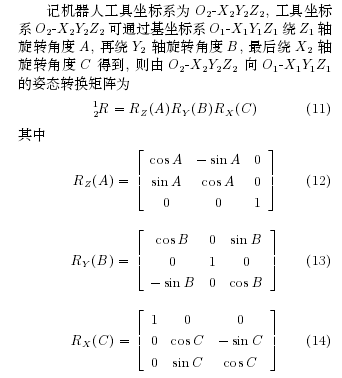

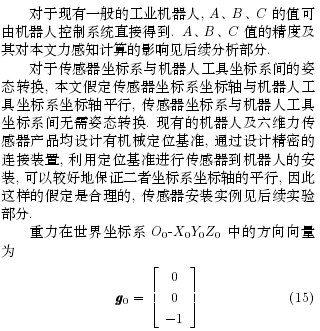

1 、計算模型建立

1.1 六維力(lì)傳感器力與力矩的關係

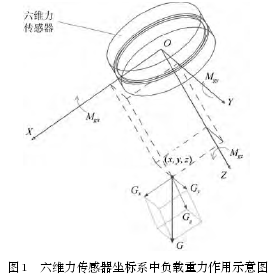

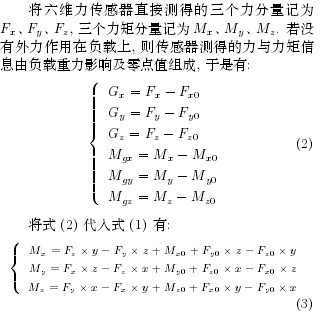

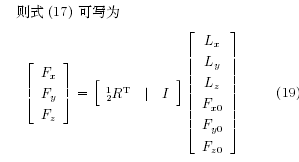

將六維力傳感器(qì)三個力分量的零點值記為

式 (28) 和式 (29) 即(jí)完成了對傳感器(qì)零點及負載重力影(yǐng)響的補償, 得到了負載所受的外(wài)部力與力矩.2 外力感知實驗2.1 實驗條(tiáo)件實驗采用 KUKA 公司的(de) KR210 機器人, 其主(zhǔ)要參數見表 1. 六維力傳感器采用 ATI 公(gōng)司的Omega190 型傳感器, 其測量範圍及(jí)精度參數(shù)見表2.

表(biǎo) 1 KR210 機(jī)器人性能參(cān)數(shù)

表 2 Omega190 技術參數

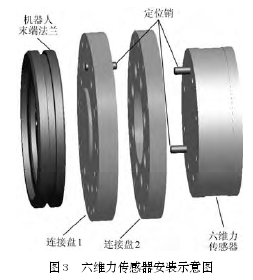

六維力傳感器(qì)在機器人末端法蘭的安裝方式如圖(tú) 3 所示, 傳感器自身的 2 個定位銷孔(kǒng)通過兩個定位銷與連接盤 2 實現定位, 連接盤 2 的中心圓孔通過連接盤 1 兩(liǎng)側中心的圓(yuán)形凸台與機器(qì)人法蘭中心的圓形凹腔(qiāng)實(shí)現中心定(dìng)位, 連接盤 2 又通過穿(chuān)過連接(jiē)盤 1 的定位銷與機器人法蘭銷孔實現(xiàn)方向定位.這(zhè)樣, 連接盤 1、2 兩(liǎng)側安裝麵的平行度保(bǎo)證了傳感器安裝麵與機(jī)器人法蘭安裝麵的平(píng)行, 確(què)保(bǎo)傳感器(qì)Z 軸與機器人工具坐標係 Z 軸的平行, 連接盤 1、2的中心定位及 3 個定位銷的輔助定位, 確保了(le)傳感器 X/Y 軸與機(jī)器人工(gōng)具坐標係 X/Y 軸的平行.

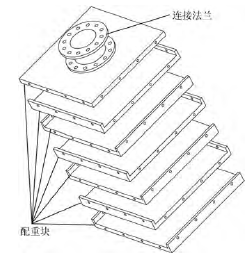

試驗中六維力傳感器負載采(cǎi)用如圖 4 所示的配重(chóng)塊, 共(gòng)采用 7 個配重塊, 每塊重約 27 kg, 首個配重塊通過連接法蘭與傳感器連接(jiē), 後續配重塊之間可通(tōng)過(guò)連接孔逐個累(lèi)加或拆下, 在試驗中實現負載重量的調整. 實(shí)驗用係(xì)統的實物照片如圖 5 所示.

圖 4 試驗用配重塊示意圖

圖 5 係統(tǒng)實物照(zhào)片

2.2 實驗過程及(jí)結果

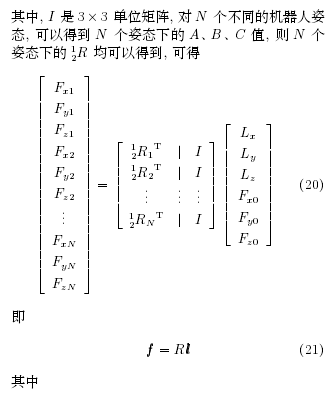

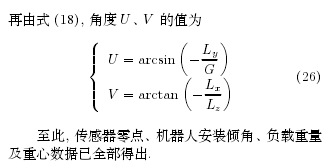

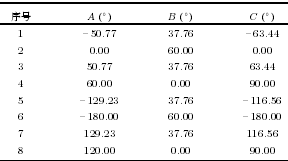

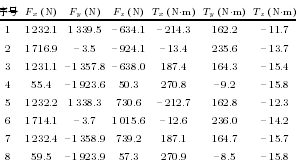

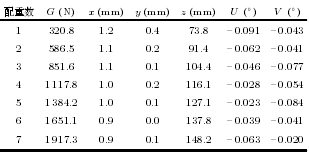

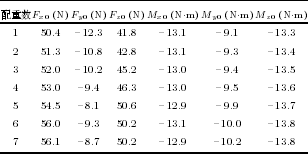

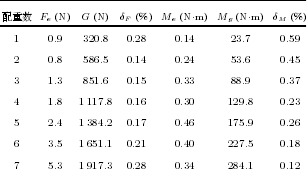

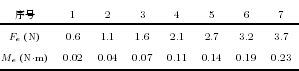

為充(chōng)分驗證所研究(jiū)的算法, 分別對 7 種負載重量 (安裝 1 ∼ 7 個配重塊) 下(xià)的(de)重力補(bǔ)償精度進行實驗驗證.對每種負載, 調整機器人到表 3 所列的(de) 8個姿態采(cǎi)集傳感器數(shù)據. 試驗中(zhōng)傳感器采(cǎi)樣(yàng)頻率為(wéi)7 000 Hz, 連續采集 500 個求平均作為計算(suàn)參考數據. 給出安(ān)裝 7 個配(pèi)重塊時采集的傳(chuán)感器數據見表(biǎo)4.計算(suàn)得到 7 種負載情(qíng)況下的負載重力、機器人安裝傾角參數如表 5, 7 種(zhǒng)負載情況下得到的傳感器零點如表(biǎo) 6, 而後調整機器人至 (A: 0◦, B: 90◦, C:0◦) 的(de)姿態, 進行外力感知計算, 在負(fù)載不受外(wài)力的條(tiáo)件下, 記錄消除(chú)傳感器零點及負載重力影響後的數據作為(wéi)補償誤差(chà), 誤差統計結(jié)果見(jiàn)表 7, 其(qí)中, Fe為重(chóng)力補償後傳感器 3 個力分量的合力大小, Me為重(chóng)力補償後傳感器 3 個力矩分量的(de)合力矩大小, G為(wéi)測得的負載重力大(dà)小, Mg為機器人姿態 (A: 0◦,B: 90◦, C: 0◦) 時負載對傳感器的力矩大小, 此時傳(chuán)感器(qì) Z 軸近似與水平麵平行, 負載對傳感器的力矩可由(yóu) Mg= G × z 估算得到. δF表示 Fe相(xiàng)對於G 的(de)百分比, δM表示 Me相對於 Mg的百分比.由(yóu)表 7 可見, 消(xiāo)除傳感器零點及(jí)負載重力作用後, 感知外力誤差在負載重力的 0.28 % 以內, 感知外力矩的誤差在負載對(duì)傳感器(qì)力矩的 0.59 % 以內

表 3 機器人姿態列表

表 4 加載 7 個配重塊(kuài)時的傳感器數據

表 5 負載重力及機器人(rén)安裝傾角計算結果

表(biǎo) 6 六維(wéi)力傳感器零(líng)點計算結果

表 7 受力感知誤差統計

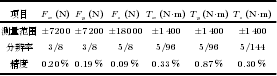

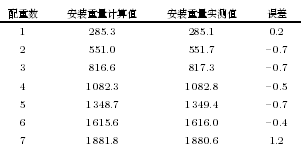

為驗證采用(yòng)所述方法測量負載重力的精度, 通過其他測量方(fāng)式實(shí)測所安(ān)裝負載的重量進行對(duì)比.表 5 中得到的負載重力包含了(le)安裝(zhuāng)至六維力傳感器上所有零部件(jiàn)的重量, 同時也包含(hán)了六維力傳感器敏(mǐn)感端自身的重量. 而傳感器敏感端無法拆下單獨稱(chēng)重, 因此, 在六維力傳感(gǎn)器空載(zǎi)情況下 (即(jí)不安裝任何零部件至傳感器), 進行與上(shàng)述(shù)完全(quán)相同的(de)實驗過程, 計算(suàn)得到傳感器敏感端自重為(wéi) 35.5 N.表 5 中 負 載 重 力 G 減 去 傳 感 器 敏 感 端 重(chóng)量, 即可得(dé)到安裝至傳感器上零部件的重量, 如表 8 “安裝重量計算值(zhí)” 所示. 另一方麵, 實(shí)測安裝至傳感器上零部件的重量. 使用 S 型拉力(lì)傳感器, 采用(yòng)懸掛方式測(cè)量(liàng), 選用中諾(nuò)傳感器公司(sī) ZNLBS-200 型傳感器, 量(liàng)程(chéng) 200 kg, 測量精度0.05 %, 即 200 × 0.05 % = 0.1 kg, 傳感器示數乘重力常數 g = 9.8 m/s2, 得到表 8 中 “安裝(zhuāng)重量實測值”. 表 8 顯示, 負載重力測量的最大誤差為 1.2 N,接近於拉力傳感器的(de)測量誤差.

表 8 負載重力測量誤差統計 (N)

3、 感知誤(wù)差分析

3.1 傳感器(qì)測量(liàng)精度的影響

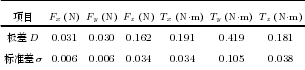

表 2 給出了所用六維(wéi)力傳感器的測量精(jīng)度, 數據來自原廠給出的精度測試報告, 列出的精度指標為測試(shì)中出現的全量程最大精度偏差. 其中, 力最大偏(piān)差為 18 000 × 0.09 % = 16.2 N, 力矩最大偏差為 1 400 × 0.87 % = 12.18 N·m. 實驗中對連續采集的 500 組傳感器求平均作為(wéi)參考數據, 因此, 傳感器誤差的影響達不到上述最大偏差數值. 對采集的傳感器數據求平均一定程度減(jiǎn)小了數據的隨機波動,但不能完全消除, 波動的程度會造成最終的感知誤差. 為評估求平均後數據的(de)波動程度, 在靜止狀態下, 連續采集傳感(gǎn)器數據序列 65 000 組, 每 500 組求平均後得到 130 組(zǔ)數據. 對於求平均得(dé)到的數據序列, 對 6 個測量分量, 求出每個分量(liàng)數據序列(liè)中最大值與最(zuì)小值的差(chà) D 及標準差 σ, 以評價數據的波(bō)動程度, 見表(biǎo) 9.

表 9 參考(kǎo)數據隨機誤差

對於力的感知誤(wù)差, 表 9 中的波動值遠小於表 7中的誤差值 Fe. 對於力矩, 表 9 中的波(bō)動值則與表7 中的誤差值 Me相當. 因此, 對於表 7 中的感知誤差, 力矩感知誤差可以通過數據隨機誤差解釋, 而(ér)力感知誤差則存在其他原因.

3.2 機器人姿態角度誤(wù)差(chà)的影響

本文在計算中直接使用了機器(qì)人控製係統提供的 A、B、C 值, 即機器人工具坐標係相對於基座標係的角(jiǎo)度值. 控製係統給出的角度值與真實(shí)值間(jiān)的誤差將(jiāng)對最終的受力感(gǎn)知帶來誤差.按照所述算法, 仿真計算所述角度誤差對(duì)最終受(shòu)力感(gǎn)知的影(yǐng)響, 仿真所采用的機器人姿態讀數與表 3 實驗數據(jù)完全(quán)相同, 所用負載質量特(tè)性(xìng)及機器人底座傾角(jiǎo)數(shù)據采用表 5 中第(dì) 7 行的數據. A、B、C值(zhí)的誤差為人為指定(dìng), 得出不同 A、B、C 誤差引起的機器人在姿態 (A: 0◦, B: 90◦, C: 0◦) 下的受力感知誤差如圖 6 所示.

圖 6 機器人姿態誤差對受力感知的影響曲線

圖 6 中的 3 條曲線對應 A、B、C 值各自誤差對受力感知的影響. 由圖 6 可見, 受力感知誤差與角度誤差近似呈正比(bǐ)例線(xiàn)性關係, 機器人在姿態 (A: 0◦,B: 90◦, C: 0◦) 時(shí), B 值誤差的影響遠大於 A、C,因此, 下麵分析 B 值誤差引起受力感知誤差的具體大小(xiǎo).對於工業(yè)機器(qì)人的絕對定位誤差, 機器人製造商(shāng)往往(wǎng)不給出相關數值, 而需要使用者自行測量標(biāo)定[20−21]. 文(wén)獻 [22] 對(duì) KUKA公(gōng)司 KR500 機器人(額定負載(zǎi) 500 kg) 進(jìn)行了誤差測量, 機器人工具坐標係姿態角度誤差平均值為 0.21◦[22], 文獻 [23] 對ABB 公司的 IRB1 600 機器人進行誤差測量, 最大角度誤(wù)差(chà)為 0.16◦. 參照參考文獻中的測量結果, 假定 B 值誤(wù)差為 0.1◦, 仿真計算由此造成的實驗中 7種負(fù)載下的(de)受力感知誤差, 結果如表 10 所示.

表 10 仿真受力感知誤差統計

對(duì)比表 7 與表 10, 對於力的感知誤差 Fe, 仿真結果與實驗吻合(hé)較好, 因此(cǐ), 實驗(yàn)中力的感知誤差可(kě)以由機器人(rén)角度誤差解釋. 而對於力矩的感知誤差Me, 對比表 10 與表 9, 表 10 中的誤差值被數據隨機誤差“淹沒(méi)”.上述的實驗與仿真計算可以表明, 表 7 中力的感知誤差主要由(yóu)機器人(rén)姿態(tài)角度誤差引起, 力(lì)矩感知誤差(chà)主要由采樣數據的隨機誤差引起(qǐ).

4、 結論

本(běn)文麵向工業機器人在加工、裝配等應用中(zhōng)精確測量(liàng)外力的需求, 在機(jī)器人末端(duān)與負載之間設置六維力傳感器, 並研究一套標定與計算方法, 在(zài)通過機械定位(wèi)保證六(liù)維力傳感器與機(jī)器人安裝精度的條(tiáo)件下, 方法(fǎ)綜合考慮了負載重力作用、傳(chuán)感器零點、機器人安裝傾角等因素, 利用不少於 3 個機(jī)器人姿態下的力傳感器數據, 采用最小二乘法求得傳感器零點、機器人安裝傾角、負載重力大小、負(fù)載重心坐(zuò)標等參數, 進一步消除傳感器零點及負載重力(lì)對受力(lì)感知(zhī)的影響, 精確得到機器人末端負載(zǎi)所受(shòu)的外部(bù)作用力與力矩.實驗中(zhōng)對於(yú)重(chóng)量從 320 N 到 1 917 N 的負載,重力(lì)補償後傳感器感知外力的誤差在負載重力(lì)的(de)0.28 % 以內, 感知外力矩的(de)誤差在負載對傳感器(qì)力矩的 0.59 % 以內. 實驗與仿真計算表明, 力的感知(zhī)誤差主要由機(jī)器人姿態角度誤差引(yǐn)起, 力矩感知誤差主要由采樣數據(jù)的隨機誤差(chà)引起.相對已有方法, 本文方(fāng)法的優勢在於:

1) 應用過程得到簡化: 已有方法需要先調整機器人到(dào)一(yī)係列特定姿態進(jìn)行傳感器數據采集, 首(shǒu)先完成零點標定計算, 在消除零點的基(jī)礎上, 再調整(zhěng)機器人到一係列一般姿態進行傳感器數據采集, 計算得(dé)到負載重力影響參數, 前後需要 2 次機器(qì)人姿態調整及數據采集計算過(guò)程, 而本文方法隻需(xū) 1 次機器人姿態調整過程, 得到(dào)不少於 3 個機器人姿態(tài)下的傳感器數據, 即可計算得出全部所需參數. 另一方麵, 采用特殊姿態進行零點標定的過程中, 機器人(rén)運動幅度大,操作時間較長, 且(qiě)在空間有限的情況下難以操作, 而本文方法隻需機(jī)器人的(de)一係列一般姿態, 機器人運動幅度小、效率高, 在(zài)空間有限的情況下也可實施.

2) 有望提高感知精度: 相對於已有方法(fǎ)利用特定(dìng)機器(qì)人姿(zī)態下的傳感器數據, 本文(wén)方法中傳感器零點通過一般機器人姿態下的傳感器數據計算得到,計算結果更具一般(bān)性, 有望提高零點精度. 已有方法中傳感(gǎn)器零點通過獨立的過程求出, 沒有充分考慮零點與(yǔ)其他參數(shù)的耦合影響, 本(běn)文方法中所有參數聯立建模求解, 各參(cān)數間的耦合(hé)作用被充分考慮, 這也(yě)有(yǒu)助於提高結果精度. 另一方麵, 本文方法能夠在機器人最終的目(mù)標姿態附(fù)近進行姿態變換完(wán)成零點標定, 求得的(de)零點更接近傳感器在機器人目標姿態下的零點數值. 而已(yǐ)有采用特(tè)殊姿態進行零點標(biāo)定的方(fāng)法則很難有(yǒu)針對性地對特定姿態下傳感器的零(líng)點進行標定.

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量(liàng)數據

- 2024年11月(yuè) 分(fèn)地區金屬切削機床產量(liàng)數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金(jīn)屬切削機(jī)床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新(xīn)能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據