工業機器人位姿誤差(chà)空間 IDSW 插值補償方法研究

2017-7-11 來源:江蘇無錫 作者:陳宵燕 張秋(qiū)菊 孫(sūn)沂琳 陳海衛(wèi)

在焊接、激光切割、自動化裝(zhuāng)配等實際生產和(hé)應用中,機(jī)器人精度是衡量其(qí)性(xìng)能的重要指標[1]。 一般而言,工業機器人具有較高的重複定位精度,而絕對定(dìng)位精度較差,前者可達到0.1 mm人,而後者一般2~3 mm,無法滿足(zú)某些行業的生產要求。

目前提高絕對定(dìng)位精度的方法主要分(fèn)為兩種[2]:誤差預防法和誤差補償法。 前者主要是通過提高機器人設計和加(jiā)工精度,這種方(fāng)法不僅成本高而且不易實(shí)現。 後者也可稱為機器人標定,該方法通過使用先進的測量(liàng)技術並且成功辨識出所建機(jī)器人(rén)模型中各項參數的(de)準確值,然後通過修改機器人控製器中的(de)參數或者增加一定的控製算法以達到提高定位(wèi)精度的(de)目的。 機器人標定是離(lí)線編程技(jì)術(shù)實用化的關鍵技術之一,其最後一(yī)步且關鍵一步為誤差補償[3],現階段誤差(chà)補(bǔ)償方法主要分為:基於模型的方法[4-7]和基(jī)於插補(bǔ)的方法[8-9]。

基於(yú)模(mó)型的補償方法的基本原理是:在假設主要誤差源為關節軸傾斜和(hé)關節偏移等幾何誤差的(de)情況(kuàng)下(xià),用機器人運(yùn)動學模型來描(miáo)述機器人位姿誤差。校準中要進行機器人模型參數(shù)對測量姿態誤差的擬(nǐ)合,用校準後的(de)機器人模型預測各個位姿的誤差。基於模(mó)型的補償(cháng)方法主要分為兩(liǎng)種[10]:

1) 關節空間補償。 利用標定後的結果直接在關節空間修正,對於某可達位姿,重新計算其關節值,來達到提高機器(qì)人位(wèi)姿精度的(de)目(mù)的;

2) 微分誤(wù)差補償。該方(fāng)法一般是針對基於微分(fèn)變換思想(xiǎng)建立機器人誤差模型,識別幾何參(cān)數名義值與真實值之間的(de)微小偏(piān)差,並把(bǎ)其補(bǔ)償(cháng)控製器的名義(yì)參數(shù)上(shàng),達到提高機器(qì)人精度的目的。

基於模型的方法缺點是需建立複(fù)雜的運動學誤差模型,並需修改各項運動學參數從而造成(chéng)機器人運動學(xué)逆解的困難,計算複雜且難以實現。

對於基於(yú)插補思想的誤(wù)差補償法,需要對機器人末端在機(jī)器人(rén)工作空間中的特定網格點的位姿進行測量,目前多數采用在(zài)工(gōng)作空間用雙線(xiàn)性插補和多項式擬合等插補技術來擬合相應於不同定位誤差的關節補償指令。 此外,文獻[9] 提出一種(zhǒng)空間插值法,該方(fāng)法在前期將機器人工作空間劃分成的網格,對網(wǎng)格點進行位置誤差測量,然後(hòu)采用空間插值來補償定位誤差。 但這種方法(fǎ)存在很多缺陷,目前隻在(zài)沒有考慮姿態變化對(duì)位置誤差的影(yǐng)響下對位置誤差進行了補償,且沒有對姿態誤差進行(háng)補償,因此存在(zài)很大的局限(xiàn)性。

隨(suí)著高精度測量工具的不斷發展及(jí)普及應用,如FARO 激(jī)光(guāng)跟蹤儀、LEICA 激光跟蹤(zōng)儀等,使得基於插補的補償方法變得更為(wéi)便捷、可靠,同時,完善(shàn)並優(yōu)化基於插補的補(bǔ)償方法也變得更為重要和緊迫。 針對空間插值補償方法,對機器人位姿誤差與其末端位置之間相關性進行探討,提出基於均(jun1)勻數(shù)據(jù)場的空間IDSW 插(chā)值算法的機器人位姿誤差(chà)補償方法,並設計對比試驗,利用 MATLAB 進(jìn)行仿真,結果證明該方法對機器人位姿精度提(tí)高的有(yǒu)效性。

1.機器人運(yùn)動學誤差模型

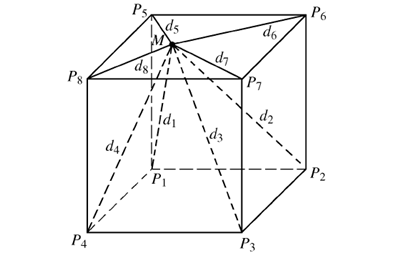

DH 模型常用來對機器人空間的位姿進行表示(shì)和建模,這個建模方法由 Denavit 和 Hartenberg 兩人(rén)創新性提出的。 該建模方法優點在於其非常簡單且通用性非(fēi)常好,可對任何構型的機器人的連(lián)杆(gǎn)和關(guān)節(jiē)進行建模,方法為

Ai=Rot(z,θi)Trans(0,0,di)Trans(ai,0,0)Rot(xi,αi) (1)

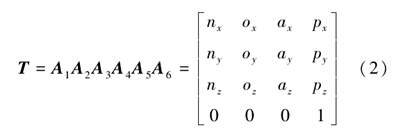

對於六自由(yóu)度的串聯機器人,其末端的位置和姿態的坐標變換為

經典的(de) DH 模型存在參數不連續的缺(quē)點:假如相鄰(lín)關節軸線實際(jì)上不平行而(ér)理論上卻以平行來建模,則這兩個(gè)軸線(xiàn)間的相對位置誤差的(de)建模(mó)將不能滿足“小誤差建模” 條件,造(zào)成參數突變。 “小誤差(chà)模型”定(dìng)義如下:對於連杆坐標變(biàn)換的微小(xiǎo)位姿誤(wù)差能通過連杆參數的微小偏差對其(qí)進(jìn)行建模[11]。

為了解決這種(zhǒng)問題,Hayati 等(děng)[12]在經典 DH 運動學(xué)模型的基礎上,增加(jiā)了一個新的繞y 軸的旋轉參數 βi,該模型被稱之為 MDH 模型。 該模型的(de)相(xiàng)鄰連杆坐標變換(huàn)的(de)數學表達式為(wéi)

Ai=Rot(z,θi)Trans(0,0,di)Trans(ai,0,0)Rot(xi,αi)Rot(yi,βi) (3)

機器(qì)人定位(wèi)精度(dù)誤差(chà)大體可以分為兩類:運動學(幾何)參數(shù)誤差和動力學(非幾何)參數誤(wù)差,具體包括(kuò)幾(jǐ)何參數的偏差(chà)、關節偏移、連杆和關節的柔性、齒輪係結(jié)構、齒輪間(jiān)隙、環境溫度等(děng)等。 運動學參(cān)數誤差主要由製造和裝配的誤差造成(chéng)的,所導致的誤差占總誤差的 80%左(zuǒ)右[13]。 所建立的機器人運動學誤差模型,主要考慮運動學參數誤差對機器人位姿誤差的影響。 除了以上(shàng)運動學(xué)參數存在的誤差,在建立位姿誤差模型時,測量機(jī)器人末端實際位姿將引入機器人基坐標係相對於機器人構造的基坐標係之間的誤差 Δσ。 采(cǎi)用微分法[11]建立機器人(rén)運動(dòng)學誤差模型,對式(3)進行全微分,得

dAi=∂ANi∂θiΔθi+∂ANi∂diΔdi+∂ANi∂aiΔai+∂ANi∂αiΔαi+∂ANi∂βiΔβi ( 4 )

式中: Δθi、Δdi、Δαi、Δai、Δβi分別表示連杆長度偏差、連杆偏置、扭角偏差、關節角偏差和相鄰平行軸的角度偏差。

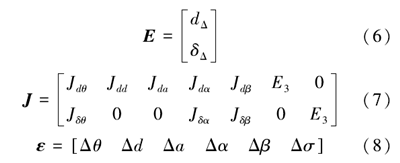

由於該方法較成熟,在此對過程不做贅述,具體可參(cān)見文獻[11],最終所建立的運動學誤差模型為

E = J·ε(5)

式中:E 為位姿(zī)誤差;J 為辨識(shí)雅克比矩陣;ε 為運動(dòng)學參數誤差。

2 定位位姿誤差模型

2.1 機器人位姿誤差與末端位置(zhì)相關性

空間插值是指通過已知的數據點或已知的已劃為各個相對小一(yī)些的區域內的數據點,計算出相關的其他未知點或相關區(qū)域(yù)內(nèi)的任意點的方法[14]。 研究的空間(jiān)IDSW 插值補償法是(shì)基於(yú)笛卡爾坐(zuò)標係下的空(kōng)間插值,即選擇一定數量的機器人末(mò)端位置(zhì)作為(wéi)測量(liàng)點,測量這些點所對應(yīng)的位姿誤(wù)差,根據這些已知點所對應的位姿誤差來計算相關區域(yù)內其它任意(yì)位置的位(wèi)姿誤差(chà)。 由此可知,機器人位置和機器(qì)人位姿誤(wù)差兩者之間的高相關程度是本文插值補償法有(yǒu)效的先決條件(jiàn)。

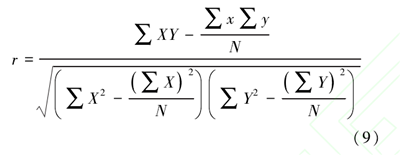

Pearson 相關(也稱為積差相關或積矩(jǔ)相關) 是英國統(tǒng)計學家(jiā)皮爾遜於 20 世紀提出的一種計算直線相關的方法。 Pearson 相(xiàng)關係數用來衡量兩(liǎng)個數據集合是否在(zài)一條線上麵(miàn)。 其計算公式為

式中相關係數 r 的值介於-1 與+1 之間。

相關係數性(xìng)質如下:

1) 當(dāng)r >0 時,表(biǎo)示兩變量正相關,r <0 時,兩(liǎng)變量為負相關;

2) 當| r | =1 時,表示兩變量為完全線性相關,即為函數關係;

3) 當r =0 時,表示兩變量(liàng)間(jiān)無(wú)線性相關關係。

一般可按三級劃分:| r | <0.4 為低度線性相關;0.4 ≤| r | <0.7 為顯著性相關;0.7 ≤| r |<1 為高度(dù)線性相關。 低度線性相關又 可 分為 弱 相(xiàng) 關(0.2~0.4)和(hé)極弱(ruò)相關或無相關(0.0~0.2)。

利用 Pearson 相關係(xì)數(shù)來(lái)衡量機器人位置和機器人(rén)位姿誤差之間的相關性程度。以 Staubli TX60L機器人為例,根據第 1 節所述(shù)方法建立(lì)運動學(xué)誤差模型,可知機器人的位(wèi)置誤差和姿(zī)態誤差都是機器人(rén)關節(jiē)角 θi的函數,由(yóu)於姿(zī)態誤差數量級(jí)較位置(zhì)誤差小,所以將位姿誤差分(fèn)為位(wèi)置誤差和姿態誤差(chà),並分別進行分析。

利(lì)用 MATLAB 仿真功能,設計實(shí)驗 1,其步驟如下:

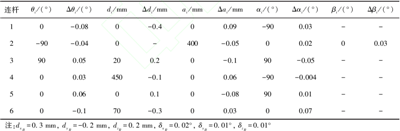

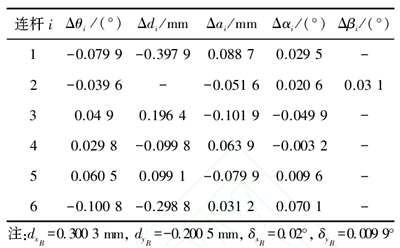

1) Staubli TX60L 機器人名義(yì)運動參(cān)數及設定的運動參數偏差值(zhí)如表 1 所示,利用蒙特卡(kǎ)洛法隨機選取 101 組 6 個(gè)關節角度值,記錄其所對應的101 組機器人末端(duān)位置值。

表(biǎo) 1 Staubli TX60L 機器人運動參數名義值和(hé)偏差值

2) 將這(zhè) 101 組關節值代入式(5),計算其對應的位(wèi)置誤(wù)差 dΔ和位姿誤差 δΔ。

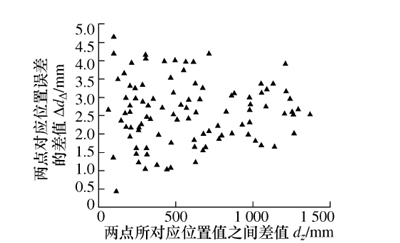

3) 計算第 1 組數據所對應(yīng)的位置誤差dΔ和位置值分(fèn)別(bié)與其它 100 組對應的置誤差dΔ和末端位置值的位置誤差(chà)差值 ΔdΔ和位置值差值 dz,利用MATLAB 得到(dào) ΔdΔ和 dz的(de)兩者的相關性(用散點圖表示,見圖 1)和 Pearson 相關係數r1;

圖 1 兩點的位置誤差差值與dz相關性

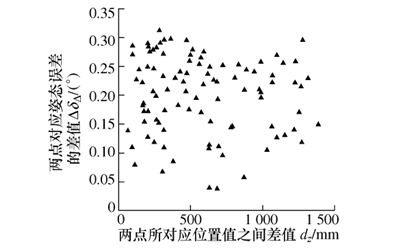

4) 計算第 1 組數據所對(duì)應的姿態誤差δΔ和位置值分別與其它 100 組對應的位姿誤差(chà)δΔ和末端位置值的姿態誤差(chà)差值 ΔδΔ和位(wèi)置值(zhí)差值 dz,利用MATLAB 得到 ΔδΔ和(hé) dz的(de)兩者之間的相關性(xìng)(用散點圖表示(shì),見圖 2)和 Pearson 相關係數(shù)r2;

圖 2 兩點的姿態誤差差值與dz相關性

利用 MATLAB 計算得到(dào) ΔdΔ和 dz的 Pearson 相關係數 r1= 0.015 7, ΔδΔ和 dz的 Pearson 相(xiàng)關係(xì)數r2= -0.079 2。 圖 1 所描述的兩點所對應的位(wèi)置誤差之間的差值與(yǔ)位置值間的差值不具有明顯的關係,根據計算所得相關係數r1可知兩變量的線性關係幾乎為無相關。 圖 2 所示兩點所對應的姿態誤差之間的差值與位置值間(jiān)的差值也不具有明(míng)顯關係,同時(shí)根據所得的相關係數r2可知其線性(xìng)關係也幾(jǐ)乎為(wéi)無相關。 而對機器人來說,末端(duān)執行器的(de)位姿由位置和姿態共同決定,所(suǒ)以在(zài)研究機器人位置和機器人位姿誤差兩者之間的相關性時,存在一個可控變量———姿態。 因此,設計實驗 2,其步驟如下:

1) 利用蒙特卡洛法選取(qǔ) Staubli TX60L 機器人工作空間 101 組機器人末端位置值,記(jì)錄其所對(duì)應的101 組機器人位置值,任意選取某一姿態,在該姿態下,對(duì)上述(shù) 101 個位置(zhì)經運動學逆解得到 101 組6 個關節角度值(zhí);

2) 同實驗 1 的步驟 2);

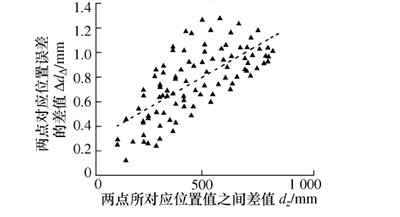

3) 同實驗 1 的步驟 3),亦利用 MATLAB 得到ΔdΔ和 dz的兩者之(zhī)間的相關性(用散點圖表示,見圖3 所示)和 Pearson 相關係數r3;

圖 3 兩點的位(wèi)置誤差差值與dz相關性

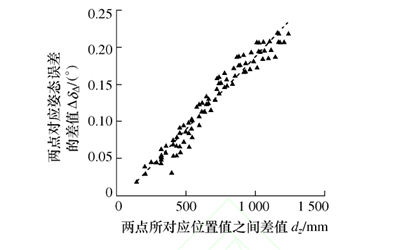

4) 同實驗 1 的步驟 4),亦利用 MATLAB 得(dé)到ΔδΔ和(hé) dz的兩者之間的關係圖(用散(sàn)點圖表示,如圖4 所示)和 Pearson 相關係數r4。

圖 4 兩點的姿態誤差差(chà)值與dz相關性

利用 MATLAB 計算得到 ΔdΔ和 dz的 Pearson 相關(guān)係數(shù) r3為 0.73,ΔδΔ和 dz的 Pearson 相(xiàng)關係數r4為 0.98。 比較(jiào)圖 1 和圖 3,並根據所求的相關係(xì)數r1和 r3,可知通過控製機器(qì)人(rén)末(mò)端(duān)姿態這一變量(liàng)後,兩點對應的位(wèi)置誤差(chà)間的差值與位置(zhì)值間的差值之間呈高度線性相關;分析比較圖 2 和圖 4,並根(gēn)據所求的相關係數 r2和 r4,可知在機器人末端姿態不變的(de)情況下,兩點對應(yīng)的姿態誤差間的差值與位置值間的差值之間呈高度線性相關。 綜上所述(shù),在機器人的工作空間內(nèi),若機器人末端姿態保持(chí)一致(zhì),則兩點(diǎn)所對應的位置值的差值 dz越大,所對應的位置誤差差值 ΔdΔ和姿態誤(wù)差差值 ΔδΔ也越大(dà),且兩者關係(xì)均(jun1)呈(chéng)高度線性相(xiàng)關。 而此時,所(suǒ)提出的空間 IDSW插值補償法對機(jī)器人位姿誤差(chà)補償有效(xiào)的前提條件成立。

2.2 姿(zī)態變化因素下的定位位姿誤差模型

根據 2.1 節的結論可知,為使(shǐ)空間 IDSW 插值補償(cháng)方法能對(duì)機器人位姿誤差補償在任意姿態下均有效(xiào),必須考慮姿(zī)態變化對位姿(zī)誤差的影響。 所以將重點研究如何建立固定(dìng)位置時姿態變化因素下(xià)的定位位姿誤差模型。

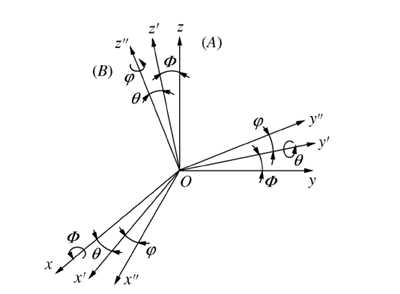

機器人運動姿態的有兩種常用描述方(fāng)法:機械人末端的運動方向和繞軸 x,y,z 的(de)旋(xuán)轉序列(liè)(歐拉角)。 前者是關於機器人運(yùn)動學模型計算得到接(jiē)近矢(shǐ)量 a,方向矢量n,法線矢量(liàng)o,即式(2) 機器人末端坐標係變換矩陣的旋轉矩陣對應的 3 個列矢量;後者是笛卡爾坐標空間下,對機器人位置控製時運動姿態的 3 個重要參數,一般工業機器人的姿態表示法采用的是 x_y_z 歐拉角,即歐拉(lā)角Φ,θ,φ。 這種描述在基坐標係{B} 的方(fāng)位的法則如下:基坐標係{B} 與參考係{A} 相同,首(shǒu)先使(shǐ){B} 繞xB軸轉 Φ 角,然後繞yB軸轉 θ 角,最後繞zB軸轉 φ 角,如圖 5 所示(shì)。

圖 5 x⁃y⁃z 歐拉角法則

根(gēn)據右乘的(de)原則,可以求得與之等價(jià)的(de)旋(xuán)轉矩陣,即(圖片)

由此(cǐ)可知,給定(dìng)x-y-z 歐拉角 Φ,θ,φ, 便可確定(dìng)對(duì)應的旋轉(zhuǎn)矩陣。當給定旋轉矩陣,也可求出等(děng)價的(de)x-y-z 歐拉角Φ,θ,φ。 令

由上述可知,繞zB軸轉 φ 角隻影響方(fāng)向矢量 n和法線矢量(liàng) o,與接近矢量a 無關,同(tóng)時經研(yán)究可知旋轉角 φ 對位(wèi)姿誤差的影響呈三角函數關係。 因(yīn)此,對固定位置時姿態變化的(de)定(dìng)位位姿誤差模型確立分為兩步:正弦函數(shù)相位角(jiǎo)偏移誤差(chà)建模和矢量夾角加權平均誤差建模。

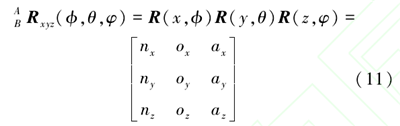

圖 6 定位下所選取的 9 個姿態(tài)

首先對機器人姿態操作空間以接近矢量劃(huá)分,令 φ =0 隻考慮歐拉角 Φ 和 θ,選取 9 個具有代表性(xìng)的(de)姿態(tài),如(rú)圖 6 所示。 其次(cì)就是考慮歐拉角φ 對機器人位姿(zī)誤差的影響,對以上9 個姿態分別測量3 個不同歐拉(lā)角 φ 時的(de)位(wèi)姿誤差,建立正弦函數,即

A = B*sin(φ - w)- C (12)

由此得到任意歐拉角φ時這9個姿態所對(duì)應的(de)位姿誤差,這就是(shì)正弦函數相位角偏移誤差。

對機器人的其他操作姿態(tài)所對應的位姿誤差(chà)可利用矢量夾(jiá)角加權平均求得。 根據如圖 6 所示的(de)已知(zhī) 9 個姿態的每(měi)個姿態均有相對應的接近矢(shǐ)量、方向矢量和法線矢量,與所求姿態所對應的接近矢量、方向矢量和法線矢量分別進行(háng)夾角算,選取夾角(jiǎo)量最小的 3個(gè)姿(zī)態並根據第一步獲得(dé)該 3 個姿態對應的位姿(zī)誤差來(lái)進行量夾(jiá)角加權平均計算,得到該姿態下的位姿誤(wù)差。 綜合上述兩步,就是建立的在姿態變化(huà)因(yīn)素下的定位位姿(zī)誤差(chà)模型為

E′ =∑3i =1E(i)× λi ( 1 3 )

式中(zhōng):E(i) 為 9個代表性姿態經第一(yī)步獲得(dé)所求姿(zī)態下對應的位(wèi)姿誤差;λi為(wéi)矢量夾(jiá)角加權值(zhí)。

3 空間IDSW 插值補償模型

對機器人(rén)位姿(zī)誤差補償是基於空間插值法,空間插值方法很多。 依據空間插值的基本假設和數學本質可分類為:幾何方、統計方法、空間統計方法、函數方法、隨機模(mó)擬方法、物理模型模擬方法(fǎ)和(hé)綜合方法[15]。 幾何方法包括反距離加(jiā)權法、泰森多邊形法(fǎ)等;統(tǒng)計(jì)方(fāng)法包括趨(qū)勢麵、多元回歸法(fǎ)和(hé)多麵函數法等;空(kōng)間統計方法包括克裏金法、最小二乘配置和楊赤中法等;函數方法包括樣(yàng)條函數、雙線(xiàn)性內插方(fāng)法(fǎ)[16]。 所提出的空間 IDSW 插(chā)值補償法(fǎ)選擇的是反距離加權法來進行機器人(rén)位姿誤差插值補償,該算法是以(yǐ)距離作為權重的滑動平均加權插值法[17],它是根據離散點(diǎn)生成(chéng)規則網格數據最常見的空間內插方法,計算過程簡單且運算速度快。

根據第 2.1 節的研究結果可知,當機器人(rén)末端姿(zī)態一致時,其末端任意兩(liǎng)點所對(duì)應的位置(zhì)誤差間的差值(zhí) ΔdΔ和姿態誤差間的差值 ΔδΔ分別與該兩點(diǎn)位置間的差值 dz具有高度(dù)的線性相(xiàng)關性。 根據第2.2 節所建立的定位(wèi)位姿誤(wù)差模型,可以將所測量點(即已知點) 的姿態所對應的位姿誤差(chà)轉換到需要預測的位姿的姿態所對應(yīng)的位(wèi)姿誤差,使得(dé)機器人(rén)末端(duān)姿態保持一致的條件成立,滿足了第 2.1 節所提出的空間插值補償法有效(xiào)性(xìng)的先決條件,從而為空間 IDSW 插值算法在機器人位姿誤差補償上奠定了理論基礎和應用基礎。

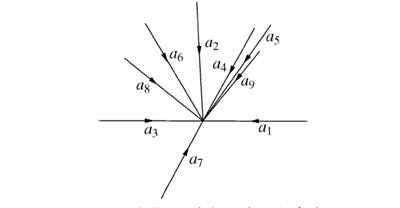

根據采集點的分布可以采集(jí)數據分為規則(zé)采集點數據集點和離散采集點數據集。 前者(zhě)可使反(fǎn)距離(lí)加權算法具有更好(hǎo)的逼近(jìn)程度(dù),本文將對機器人操作空間的規則采集點數據集稱為均勻數據場。 因此(cǐ),將機器人的(de)工作(zuò)空間劃分為均勻網格,而對於某一目標點 M,使用快速搜索法得到距離M 點最近的8 個包絡點,如圖 7 所示(shì)。

圖 7 基於反距(jù)離加權算法的位姿補償原理

利用(yòng)反距離加權法[18-19],可得位置誤差和姿態誤差的補(bǔ)償模型為:

d∗Δ=∑8i =1dΔ(i)× ρi(14)

δ∗Δ=∑8i =1δΔ(i)× ρi(15 )

式中(zhōng):d*Δ和 δ*Δ為目標點的預(yù)測位置誤差和姿態誤差;dΔ(i)和(hé)δΔ(i)為目標點周圍 8 個包絡點的位置誤差和姿態(tài)誤(wù)差;ρi為 8 個包絡點(diǎn)的權重,權重的公式為

ρi=1dki∑8j =11dkj(16)

式中:di或 dj為目標點與周圍 8 個包絡(luò)點(diǎn)之間的距離;k 為冪指數。

在式(shì)(16)中,k 值越大,插(chā)補結果越具(jù)有平滑,當取 k= 2 時, 通常稱為反距離 平 方(fāng) 加 權 ( 簡(jiǎn) 稱IDSW)算法。 因此,在基於空間插值的反距離平方加權算法下,提出機器人位姿誤(wù)差空間 IDSW 插值補償方法,上述所建立的補償模型即為基於均勻(yún)數據場的空間 IDSW 插值補償模型。

4 仿真(zhēn)驗證

為(wéi)驗證空間 IDSW 插值算法對機器人位姿誤差補償的有效性,將利用目前較(jiào)為成熟的微分誤差補償法與本文所提(tí)出的方法進行(háng)對比試驗。 微分誤差補償法即(jí)基於位姿誤(wù)差模型,將辨識得到的參數偏差來修(xiū)正名義參數,來(lái)達到誤差補償效果。

在本文第 2 節中(zhōng),以 Staubli TX60L 機(jī)器人(rén)為例已建立(lì)了運動學位(wèi)姿誤差模(mó)型(xíng),然後對辨(biàn)識雅克比矩陣進行 QR 分解,剔除兩個無法辨識的參數:dZB和 δZB, 再使用最小二乘法對(duì)其餘 28 個參數進行辨識,結果如表 2 所示。 最後將該辨識得到的參數偏差用於基於微分誤差補償法補償實驗。

表 2 最(zuì)小二乘(chéng)法參數辨識結果(guǒ)

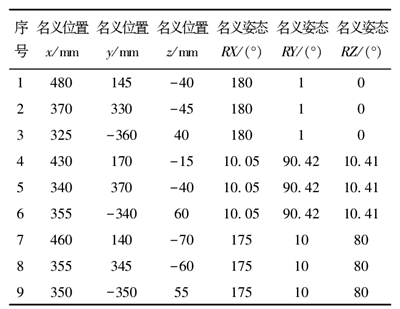

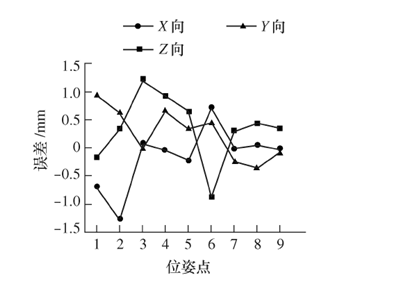

基於空間 IDSW 插值算法的機(jī)器人位姿誤差(chà)補償方法首先需(xū)要建立合適的空間網格,將 StaubliTX60L 機器人(rén)的某局部工作(zuò)空間(jiān)劃分為均勻網格,令網格邊長為 100 mm,以機器人末端的笛卡爾坐標係來劃分,X 軸向工作範圍為(300 mm~500 mm),Y軸向工作(zuò)範圍為( -400 mm ~ 400 mm),Z 軸向(xiàng)工作範圍(wéi)為( -100 mm ~ 200 mm),具有 48 個網格,108個網格頂(dǐng)點。仿真實驗如(rú)下(xià):利(lì)用 MATLAB 建立基於 MDH模型的 Staubli TX60L 機(jī)器人運動學模型,並編寫空間 IDSW 插值算法和遞歸搜索算法;選取 3 個不同姿態(tài),分別在這 3 個姿態下,在網(wǎng)格空間中任取 3 個點,共 9 個選取的驗證點如表 3 所示(shì)。 利用表 1 預定義的運動參數的偏差值,修改運動學模型的參數,分別計算這 9 個點所對應(yīng)的位置誤差和姿態誤差,結果分別見圖 8和圖 9。

表(biǎo) 3 選取的驗證點

圖 8 補償前位置誤差

圖 9 補償前姿態誤差

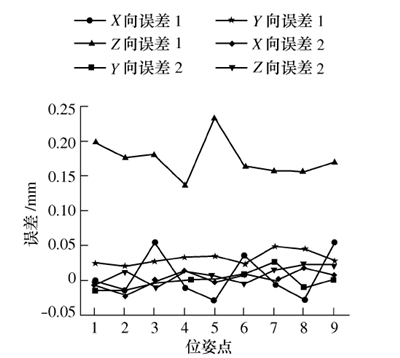

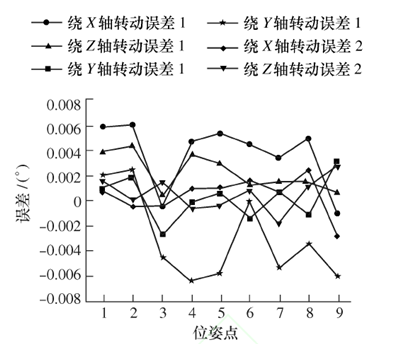

分別計算 108 網格(gé)頂(dǐng)點在如上 3 個姿(zī)態下所(suǒ)對應的位置誤差和姿態誤差,所得誤為采集點數據集(jí),用以建立空間 IDSW 插(chā)值算法所需(xū)的均勻數據場;分別根據微分誤(wù)差補償法(圖中(zhōng)簡稱微補法)和空間 IDSW 插值算法(圖(tú)中簡(jiǎn)稱 IDSW 法)對機器人位姿(zī)誤差進行(háng)補償,其結(jié)果如(rú)圖(tú) 10 和圖 11 所示。

圖 10 微補法和 IDSW 法補償(cháng)後的位置誤差 1 和 2

圖 11 微補法和 IDSW 法(fǎ)補償後的姿態誤差 1 和 2

根據 MATLAB 仿真實驗結果,在 3 個(gè)不同姿態下, 微 分(fèn) 誤 差 補 償 法 補 償 後 位 置 精(jīng) 度 平 均 提84.8%,83.1%,59.4%,姿態精度平提高 95.9%,96.6%,94.6%;而經反距離平方比加權算法補償後位(wèi)置精度平(píng)均提高 98.0%,98.5%,93.5%,姿態精度平均提(tí)高 98.7%,98.5%,97.3%。 所(suǒ)以(yǐ)采用微分誤差補償法(fǎ)和空(kōng)間 IDSW 插值算(suàn)法對位姿誤差都具有較好的補償效果。 分析圖 10 和圖 11 可知,空間IDSW 插值算法對位置補償效果優於微分誤差補償法,同時姿態補償(cháng)效果也優於微分誤(wù)差補償法。 因此,所提出的補償方法補償效果更好(hǎo),且不需要建立複雜的機器人位姿誤差模型,不需要進(jìn)行繁瑣的參數辨識過程。 綜上(shàng)所述,經 MATLAB 的對比實驗仿真驗證,在隻考慮(lǜ)運動學參數偏差引(yǐn)起的位(wèi)姿誤差情況下,所提出(chū)的插(chā)值算法對機器人位姿誤(wù)差補(bǔ)償是有效的。

5 結論(lùn)

在探討機器(qì)人誤差補償的現有方法之上,研究基於空間插值的補償方法,並提出機(jī)器人末端(duān)位置(zhì)與機器人(rén)末端位姿誤差的相關性程度是決定插補補償方法是否有效的充分條(tiáo)件。 首先利用 Staubli TX60L 的DH 參數建立(lì)運動學模(mó)型,並(bìng)預定義各(gè)項運(yùn)動參數的偏差值,使用 MATLAB 建模仿真分析,得到當機器人末端姿態(tài)不變(biàn)時(shí),任意兩點對應的位置誤差之間的差值和姿態誤差之間的差值分別與兩(liǎng)點間的位(wèi)置(zhì)差值具有高(gāo)度線(xiàn)性關係。 然而機器人末端任意姿態時,兩點(diǎn)的位置誤差的差值和姿態誤差的差值分別(bié)與兩點(diǎn)間(jiān)的位置差值之間幾乎無關。 因此,提出了一種姿態變化因素下的定(dìng)位位姿誤差模型。 最終提出機器(qì)人(rén)位姿誤差空間(jiān) IDSW 插值補償方法(fǎ),並由 MATLAB 仿真驗證了(le)該補償方法的有效性。

所提出的位姿誤差補償(cháng)方法最大的優點是不需要建立機器(qì)人位姿誤差(chà)模型,也不需要辨識機器人複雜、冗餘的(de)各項(xiàng)參數,在測量上(shàng)也隻需(xū)要有限的采集點,尤其是對在機器(qì)人操作時末端執行器(qì)具有任意姿態且對(duì)姿態要求高的機器人應用領域具有較好的應用前(qián)景,

該方法(fǎ)具(jù)有計算過程簡單、速度快、補償效果好等(děng)優點。 基於空間 IDSW 插值算法是一種空間內插方法,隻能對網格空間內的數據進行補償,所以需探索擴展方法(fǎ),研究具有外推(tuī)能力的插值方法將(jiāng)是後續的(de)研究工作。

投(tóu)稿箱:

如果您有機床(chuáng)行業、企(qǐ)業相關新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企(qǐ)業相關新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年(nián)11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削(xuē)機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基(jī)本型乘用車(chē)(轎車)產量數(shù)據