螺旋驅動管內機器人自適應運動機理與機構設計

2017-1-20 來源:轉載 作(zuò)者:-

摘(zhāi)要:為了提高螺旋驅動(dòng)式管內機器人在直(zhí)管(guǎn)道和不同曲率(lǜ)半徑彎管道中的環(huán)境適(shì)應能力,對自適應運動機理這一問(wèn)題展開研究。考慮管道環境特點,在機器人運(yùn)動學(xué)和力(lì)學建(jiàn)模的基礎上,分別提出直行運動機理、轉向運動機理和負載(zǎi)能力調節(jiē)機理。調(diào)節螺旋輪傾角能夠使螺旋驅動(dòng)式管內(nèi)機器人具有環境(jìng)自(zì)適(shì)應性,並(bìng)能夠避免運動幹涉和滾輪打滑(huá)的問(wèn)題。基於自適應運動機理,提出一種基於自適應聯動機構的螺旋驅動式管內機器人。自適應(yīng)聯動機構通過偏心臂反饋(kuì)環境信息,並利用差動原理改變螺旋輪傾角。動力學仿真結果表明:該機器人能夠機械自適(shì)應(yīng)地通過直管和不同曲(qǔ)率半徑的彎管,同時能夠(gòu)通過自適應聯(lián)動機構(gòu)調節負載能(néng)力。

關鍵詞(cí):螺(luó)旋驅動;管內機器人;自適應聯動機構;運動機理

0.前言

管道是石油、天然氣、工廠、城市供水係統(tǒng)的主要運(yùn)輸工具。隨著使用年限(xiàn)的增加,管道容(róng)易出現腐蝕、老(lǎo)化、裂縫等故障。近年來,管道事故頻發,造成了巨大的經濟(jì)損失和環境破(pò)壞。國(guó)內外學者(zhě)開發了各種(zhǒng)各樣(yàng)的管內機器人應用於管道的缺陷檢測和故障維護。相比於傳統的人工檢測方式,機器人檢測(cè)具有安(ān)全(quán)、效率高、成本低等優點。根據移動機構的不同,目前管內機器人主要(yào)可以分為9類:pig式[1],內窺鏡式[2],直接驅動輪式[3-4],螺旋驅動式[5-7],履帶(dài)式(shì)[8],腿式[9],尺蠖式[10],彈力支撐式[11],仿蛇(shé)式(shì)[12]。

在眾多移動機構中,螺旋驅動方(fāng)式具有易於(yú)微型化和能耗低的優點,在小管(guǎn)徑管道中具有很大應用潛力。國內外的研究學者(zhě)們對螺旋驅動式管(guǎn)內機器人已經進行了一定研究。IWASHINA等(děng)[13]開發的適用於20 mm管徑的(de)螺旋驅(qū)動原理的微小型管內機器人;錢晉武等[14]利用螺旋驅動原理開發了管道渦流(liú)檢測機器人。以上機器人主要麵向直管道環境,在彎管道中的運動能力很差。為了提高機器人的彎管運動能力,HORODINCA等[15]研製了適應40mm、70 mm及170 mm管徑的多(duō)款(kuǎn)具有萬向軸結構的螺旋驅動管內移(yí)動機器人。該機器(qì)人雖然能夠通過較大曲率半徑的彎管,但存(cún)在運動幹涉和滾輪打(dǎ)滑的問題NISHIMURA等[16]開發的基於路徑選擇機構的螺旋驅動式管內機器人雖然具有彎管和T型管(guǎn)道的通過能力,但麵對不同曲率半徑的管道需要施加控製,而且由於滾輪不具有單獨調(diào)速的能力,依然存(cún)在運動幹涉和滾輪打滑的(de)問題(tí)。以上機器(qì)人采(cǎi)用的是螺旋輪傾角固定的結構,機(jī)器人的負載能力由電動機性(xìng)能(néng)參數和機器人結構參數所確定。而直彎管內的環境阻力具有較大的變化範圍,固定的負載能力限製了機器人的環境適應性。為(wéi)了提高機器人對大範圍環境阻(zǔ)力的適應性和電動機的能量利用率,李特等[17]提出了基於螺旋輪傾角可調的管(guǎn)內機器人及相應的能量優化控製策略。

彎(wān)管(guǎn)內的運動幹涉和打滑(huá)問題會(huì)加劇機器人傳(chuán)動部件的(de)磨損,而且不利於機(jī)器人的管內(nèi)定位和能(néng)量優化(huà)。負載能力可調能增強機器人對大範圍(wéi)環境阻力的適應性,有利於(yú)提高驅動電動機的能(néng)量(liàng)利(lì)用率。因此,為了提高螺旋驅動式管內機器(qì)人對直管和多曲率半徑(jìng)彎管的環(huán)境適應性,需要首先(xiān)對機器(qì)人的自適應運(yùn)動(dòng)機(jī)理這一問題(tí)進行深入研究,以指導機器人的機構設(shè)計。

本文在對螺旋驅動式管內機器人直彎管內(nèi)建模分析的基(jī)礎上,提出了(le)自適應運動機理(lǐ)。自適應運動機理主要包(bāo)括直行運動機理、轉(zhuǎn)向運動(dòng)機理和負載能力調節機理。基於自適應運動機(jī)理,提出了一種基(jī)於自適應聯(lián)動機構的(de)螺旋驅動式管內機(jī)器人。通過機構(gòu)的設計與分析,該機器人能夠滿足自適(shì)應(yīng)運動機理,並具有通過直管和不同曲率半徑彎管的能力。最後通過動力學仿真(zhēn)試驗(yàn)驗證(zhèng)了機器人(rén)運動的有效性。

1.自適應運動機理分析

直(zhí)彎道和各種曲率半徑的彎管道是工程管道係統的基本(běn)結構。由於管道安裝位姿的不同和管內障礙物等(děng),作用於機器人(rén)的管內環境阻力具有(yǒu)較(jiào)大(dà)的波(bō)動範圍。因此,需(xū)要(yào)考慮管道的幾(jǐ)何結構和環境阻力因素,對直行運動機理、轉向(xiàng)運動(dòng)機理和負載能力調節機理展開研究。

1.1 直行(háng)運動機理

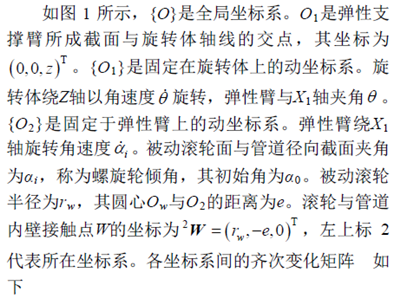

直管道是最基本的(de)管道類(lèi)型,將機器人在直管(guǎn)道內的運動機理(lǐ)稱為(wéi)直行運動機理。忽(hū)略重力對運動的影響,機器人(rén)的合速度(dù)方向始終(zhōng)與管道軸線方向一致。下(xià)麵建立機器人運動模型,以研究直行運動機理。

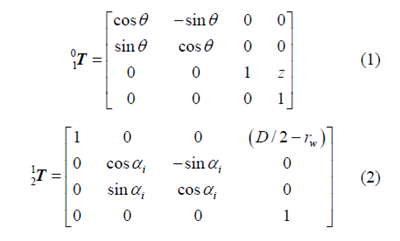

圖1 直管內機器人運動關係示意圖

1.2 轉向運動機理

彎管是管道係統最常用的(de)換向連接部件。彎管中,機器人的(de)轉向運動類似於(yú)汽車轉彎的過程。由於各個滾輪在相同時間內的路徑和行(háng)程不一致(zhì),滾輪速度必須滿足一定的比例關係才能柔順(shùn)轉向,以避免運動(dòng)幹涉和打滑現象。為了研究彎管轉向運動機理,首先分析機(jī)器人轉向時滾輪速度與管道幾何結構參數的關係(xì)。

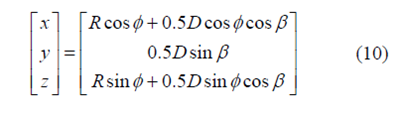

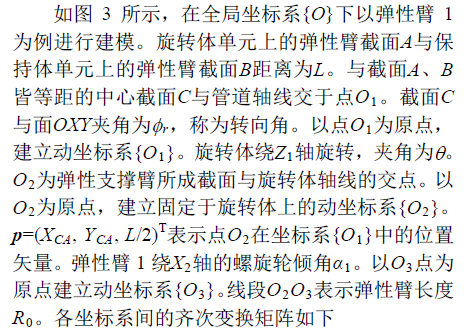

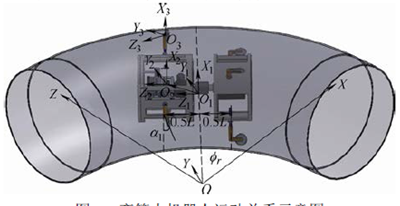

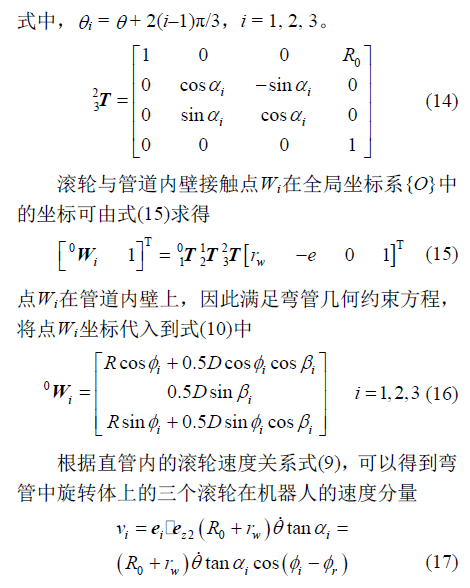

如圖所示(shì) 2,在全局坐(zuò)標(biāo)係{O}中,彎管(guǎn)幾何約束方程可(kě)表示如(rú)下(xià)

式中,R 表示彎管(guǎn)曲率半徑,φ表示轉向(xiàng)角,β 表(biǎo)示管道徑向截麵上的偏轉角。

在(zài)圖 2 中,Ri(i=1,2,3)是各(gè)滾輪的轉向半徑,vi(i=1,2,3)是各滾輪(lún)的速度分量。隻有當(dāng)滿(mǎn)足式(11)時,機器人才能柔順轉向

圖2 彎管內(nèi)機器人轉向運動原理圖

圖3 彎管內機器人運動關係示意圖

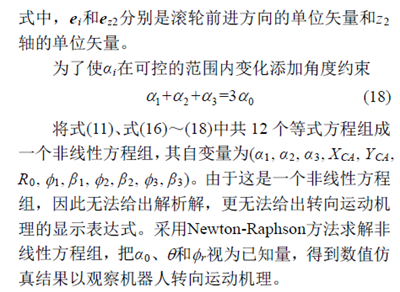

從圖 4 可(kě)以看出,彎管轉(zhuǎn)向(xiàng)運動(dòng)機理主要有以下關係。

(1) 螺(luó)旋輪(lún)傾角αi按照(zhào)一定(dìng)規律(lǜ)變化可以實現機器人的彎管轉向。

(2) αi的調製規律與(yǔ)彎管曲率半徑有關,曲率半徑越小,αi調整的幅值越大。

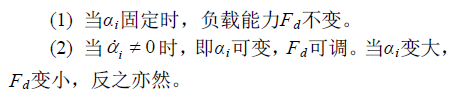

(3) αi始終滿足式(18)。當α0是(shì)常數,即螺旋輪傾(qīng)角初值不變時,對等(děng)式兩邊進行時間求導, iα.滿足

1.3 負載能力調節機理

管道(dào)安裝時位姿各異,受重力、摩擦(cā)阻力及纜繩阻(zǔ)力等的影響,管內環境阻力變化範圍較大。因此,為(wéi)了增強(qiáng)大範圍環境阻力的適應性,需要對(duì)負載(zǎi)能力調節機理進行研究。

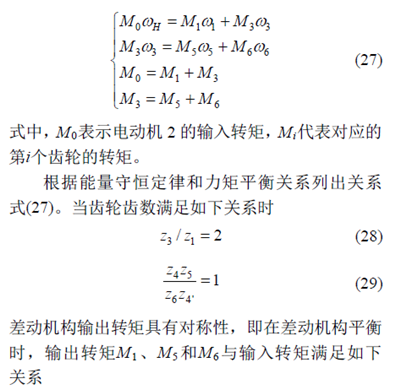

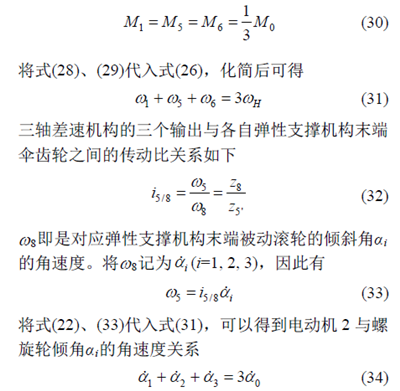

圖4 轉向運動αi自適應調製關係

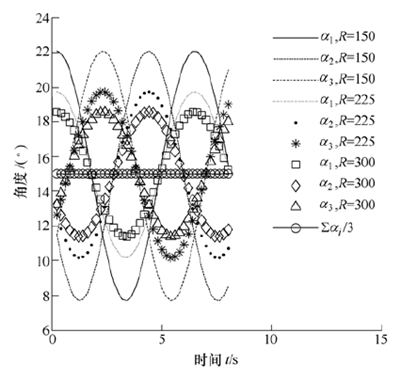

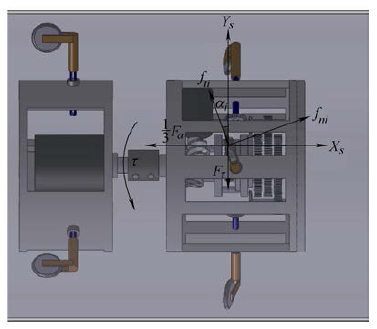

負載能力是指機器人所能克服的最大環境阻(zǔ)力。當機(jī)器(qì)人的結構參數(shù)、電動機等選定後,負載能力一般是不變的。因此,需要對機器人(rén)受(shòu)力模型進行研究,以分析負載能力調節機理。如圖 5 所示(shì),環境阻力Fa等效地作用在機(jī)器人軸線(xiàn)方向,即Xs軸方向(xiàng)。fni和fti分別代(dài)表作用滾輪上的法向摩擦力和切向摩擦(cā)力。理想情況下滾輪不打滑,因此fni屬於靜摩擦力,fti屬於滾動摩擦(cā)力。滾(gǔn)動摩擦力(lì)相對很小,在下文分(fèn)析中忽略不計。螺旋驅動電動機1 輸出轉矩τ,其在(zài)滾輪上的等效作用力用Fτ表示。根據Xs軸上的力平衡關(guān)係可以得到負載阻力Fa的(de)關係式

圖5 機器人受力關係示意圖

假(jiǎ)設τ足夠大,fni,max由結構參數(shù)設定,機(jī)器人所能承受的最大環境阻力,即負載能力(記(jì)為Fd)僅與αi有關。因此,負載能力調節機理有如下關係。

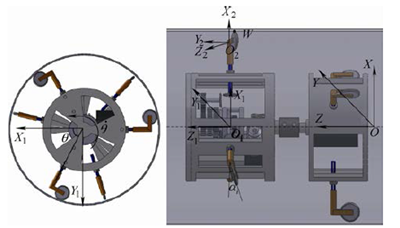

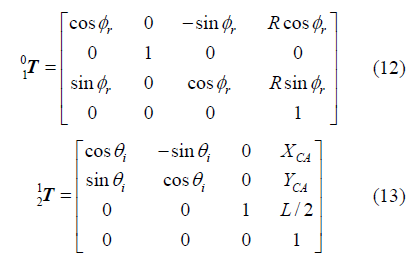

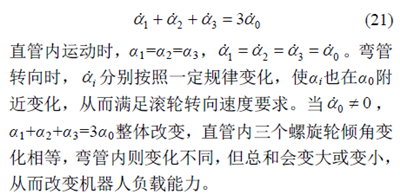

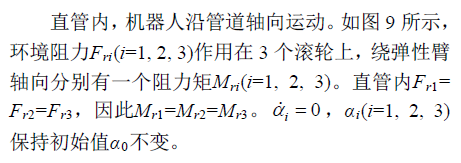

通過以上分析,自適應運動機理對螺旋驅動(dòng)式管內機器人的螺旋輪傾角具有以下約束:① 1 個輸入控製3 個螺旋輪傾(qīng)角輸出;② 3 個角速度之和等於輸入角速度的3 倍;③ 3 個螺旋輪傾(qīng)角之和等於輸(shū)入角度的3 倍;④ 3 個角速度可以成任意比例。這些特性與三軸差速機構的特性相符。0 α. 看作三軸差速機構的輸入,αi看作輸出。通過合理的傳動比設計,可以滿足(zú)自適(shì)應運動機(jī)理(lǐ)的要求。因此,融合自適(shì)應運(yùn)動機理約束,可以得(dé)到如圖6 所示的機器人整體設計結構圖。該(gāi)機器人主要由保持體單元、旋轉體單元(yuán)兩大部分組成。

圖6 基於自適應聯動機構的機器人結(jié)構圖

保持體單元主要包含保持架、螺旋驅動電動機1、三組(zǔ)120°對稱分布的彈性支撐臂和彈性臂末(mò)端(duān)的被動滾輪。彈(dàn)性支撐機構保證末端被動滾輪實時地與管道內壁緊密接觸,而不受管道(dào)安裝位姿的影響。電動機1 固定在保持架上,經過減速器後通(tōng)過聯(lián)軸器將動(dòng)力傳遞給旋轉體的旋轉架。旋轉體在(zài)電動機1 的驅動下整體旋轉運動。

旋(xuán)轉(zhuǎn)體單(dān)元主要包括(kuò)旋轉架、自適(shì)應聯動機構和(hé)三組(zǔ)120°對(duì)稱分布的彈(dàn)性支撐臂。彈(dàn)性臂末端的螺旋輪傾角由(yóu)自適應聯動機構控製。旋轉體單元旋轉,使被動滾輪對管道內壁產生作用力(lì),該作用反力推動機器(qì)人(rén)前進。

以上就(jiù)是融合(hé)自適應運動機理約束,提出的一種基(jī)於自適應聯動機構(gòu)的螺旋驅動式管(guǎn)內機器人。

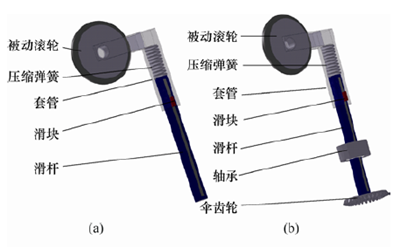

2.2 彈(dàn)性支撐機構

保持體單元和旋轉體單元各有3 組彈性支撐機構,兩者稍有不同。如圖7a 所示的是安裝在保持(chí)體上的彈性(xìng)支撐機構。它主要由滑杆、套管、滑塊和被動滾輪組成。滑塊在(zài)滑(huá)槽中的移動能夠(gòu)改變彈性支撐機構的整體長度。而(ér)裝在套管內的壓縮彈簧使彈性臂具(jù)有一定的柔性,增加了機器人對台階、彎管等不規(guī)則結構環境的適應性。

如圖(tú) 7b 所示,旋轉體單元的彈性(xìng)支撐機構增加(jiā)了軸承和傘齒輪。軸承使彈性臂具有一個旋轉自由度。傘齒輪與彈性(xìng)臂末端固連,並與自適應(yīng)聯動機構(gòu)的輸出(chū)齒輪相(xiàng)配(pèi)合。這樣,彈性(xìng)支撐機構能夠在(zài)自適應聯動機構的控(kòng)製下改變螺旋輪傾角的角度,從而增加了機器人對管道環境的適應性。

圖7 彈性支撐(chēng)機構

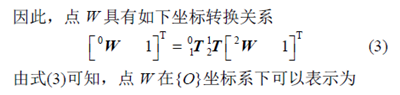

2.3 自適應(yīng)聯動機構工作原理

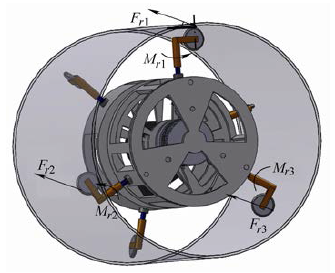

自適應聯(lián)動機構利用差動原理和(hé)管(guǎn)道環境約束(shù)力調節螺旋輪傾角,以滿足螺旋驅動式管內機器人的自適應運動機理需求。

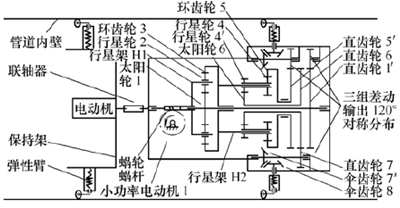

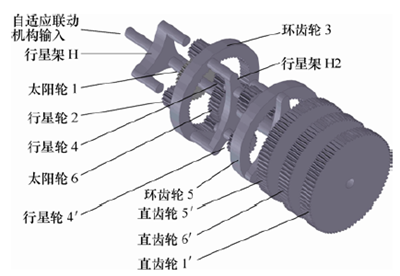

如圖 8 所示,自適應聯動機構以小功率電動機2 作為輸入,三個與螺旋輪(lún)傾角固連的傘齒(chǐ)輪作(zuò)為輸出。電動機2 外(wài)殼固定(dìng)在(zài)旋轉架上,並通過蝸輪蝸杆機構將動力傳遞給行(háng)星輪係1 的行星架H1。蝸輪蝸杆機構使動力傳遞具有單向(xiàng)性,在電動機2 掉電的情況下也能使行星架H1 保持(chí)不動(dòng)。三個120°對稱放置的行星輪2 通過軸承與(yǔ)行星架H1 相連(lián)。太陽輪1 作為輪係的一(yī)個(gè)輸出端。環齒輪3 與行星輪係2 的行(háng)星架H2 同軸且相連。行星輪(lún)4 和4′共軸(zhóu)並通過(guò)軸承與行星架H2 相(xiàng)連。太陽輪6 和環齒輪(lún)5 是輪係的另外兩個輸出。兩組行星輪係組成一個(gè)三(sān)軸差速機構。行星架H1 是三軸差速輪係的輸入,太(tài)陽輪1、太陽輪6 和(hé)環齒輪5 是差速輪係的(de)三個(gè)輸出。輪係輸出分別通過齒輪傳動機構控製彈性(xìng)臂上(shàng)的螺(luó)旋輪(lún)傾斜角。以太陽輪6 為例:直齒輪6′與直齒輪7 咬合,並通過傘齒輪7′和8 變換旋轉方向,傘齒輪8 與彈性臂杆相連,從而控製螺旋輪傾角。

圖(tú)8 自適應聯動(dòng)機(jī)構原(yuán)理圖

圖9 直管內環境(jìng)阻力反饋示意圖

從機器人進入彎管開始,由於(yú)結構變化(huà),各滾輪受到不(bú)同的附(fù)加力。在偏心臂機構的反饋下,作用於彈性臂軸向的附(fù)加阻力矩也不同(tóng),導致阻力矩Mr1≠Mr2≠Mr3,為了使受力重新平衡,避(bì)免運動幹涉(shè)和打滑,自適應聯動機構開始工作。根據最小能耗原理,行星輪2、行星輪4 和行星輪4′開始自(zì)轉,調節iα. ,使αi在α0附近變化,從而使滾輪速度滿足(zú)式(shì)(11)。由於旋轉體(tǐ)是始終旋轉的(de),各滾輪的移動路徑也在實時改變,因此自適應聯動機構一直工作以滿(mǎn)足轉向速度需求(qiú)。

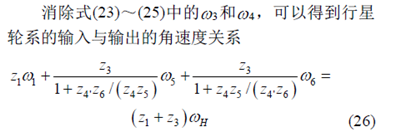

2.4 自適(shì)應(yīng)聯動機構的有效性分析

自(zì)適應聯動機構輸(shū)入與輸出特性與其機構配合關係和齒(chǐ)輪傳動比有關。為了驗證自(zì)適應聯動(dòng)機構的(de)有效(xiào)性,即(jí)能否滿足自適應運動機理的要求,需要對自(zì)適應(yīng)聯動機構的運動關(guān)係和受力(lì)關係進行分析。

自適應聯動機構的(de)爆(bào)炸視圖如圖10 所示。電動機2 是該機構的動力輸入,其與行(háng)星架H1 的角速度關係如下

圖10 自適應聯動機構爆炸視圖

3 仿真驗證

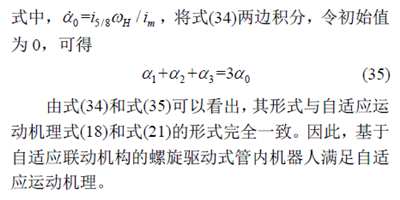

為了驗證(zhèng)基(jī)於自適應(yīng)聯動機構的螺旋驅動式管內機器人在直管和各種曲(qǔ)率彎管中運動的有效性,在動力學仿真軟件中做(zuò)了3 組試驗。分別是直行運動機(jī)理、轉(zhuǎn)向運動機理和(hé)負載能力調節機理(lǐ)驗證試驗。表1 中是機器人的設計參數。

表 1 機器人參數

3.1 直行運動機(jī)理仿真(zhēn)驗證

機(jī)器人在內(nèi)徑為 150 mm的水平直管(guǎn)道中運動。螺旋輪傾角αi在初始時刻都等於15°。電動機1 以3rad/s的轉速驅動機器人前(qián)進。如圖11 所示,αi的值(zhí)有微小波動(dòng),但基本保持在15°附近,而(ér)且αi之和始終滿足式(18)。在重力作用下彈性(xìng)支撐機構不等長,結構非完全對(duì)稱,各滾輪移動速度(dù)不嚴格相(xiàng)等。因此αi自適應(yīng)地微調角度,以保持各滾輪(lún)具有一致的前進速度。

圖11 直管內螺旋輪傾角調製關係

由此可以看(kàn)出,本文提出的機器人能夠滿足(zú)直管內的運(yùn)動需求。

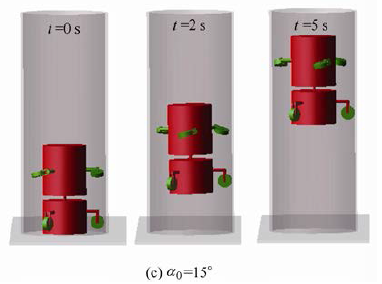

3.2 轉向運動(dòng)機理仿真驗證

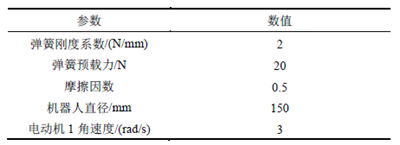

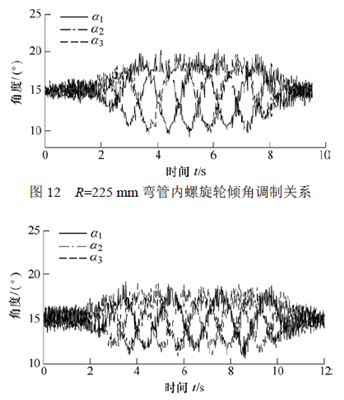

為(wéi)了驗證機(jī)器人在不同曲率半徑的彎管道中運動的有(yǒu)效性,在仿真中選擇了225 mm和300 mm兩種曲(qǔ)率半徑的彎管。初始角α0都是(shì)15°。圖12 顯示了曲率半徑為225 mm時的運動結果。機器人在2s處(chù)開始進入彎管,αi在自適應聯動機構的自(zì)動調(diào)節下開始隨管道結構變化被動改變。在4 s時,機器(qì)人完全進入彎管,αi的曲線幅值達到最(zuì)大±19°,並在4 s到6 s之間變化規律穩定。從第6 s開始,機器人開始駛出彎管,進入直管。αi逐(zhú)漸回歸到15°附(fù)近(jìn),以適應直管的(de)管道結構。結果表明(míng):基於自適應聯動機構的機器人能夠(gòu)機械自適應地通過彎管道環境。

為進一步驗證機器人對不同曲率半徑彎管的(de)適應能力,圖13 給出了曲率半徑為300 mm時(shí)的仿真結果。可以(yǐ)看出,αi的曲線與圖中曲線變化規律基本一(yī)致。唯一(yī)不同的是αi的曲線幅(fú)值在最大處隻有將(jiāng)近±17°。這是因為曲率半徑(jìng)增大(dà),彎管(guǎn)結構變化相對較小,因(yīn)此機器人各滾輪的(de)速度分量vi相差較小,導(dǎo)致αi的調節幅度也比較小。

圖13 R=300 mm 彎管內螺旋輪傾角調製關係

因此兩個仿真結果表明機器人可以自適應地通(tōng)過不同曲率半徑的彎管。

3.3 負載能力調節機理仿(fǎng)真驗(yàn)證

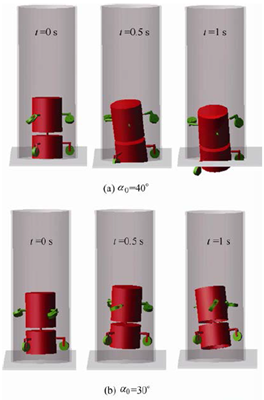

如圖 14 所示,機器人在一個豎直放置的直管道中運動,並在機器人軸向上作用一個20 N的阻(zǔ)力。如圖14a所示,首先讓機(jī)器人以α0等(děng)於(yú)40°開始運動,可以(yǐ)發現(xiàn)機器人在阻力作用下無法前進(jìn)。這說明機器人在α0等於40°的情況下無法提供足夠大的負載能力以克(kè)服(fú)包含重力和摩(mó)擦阻力在(zài)內的環境阻力。圖14b所示,通過控製電動機2 減小(xiǎo)α0,可以發現當α0等於30°的時候機器人能夠前進,但運動不夠穩(wěn)定,依然伴隨打滑現象。如圖14c所示,當α0等於15°時,機器人能夠穩定的前進。仿真結果說明:通過改(gǎi)變α0的(de)大小,能夠有效地改變機器人的最大負載能力。

4.結(jié)論

(1) 本文提出了螺(luó)旋驅動式管內機器人在直管、多種曲率(lǜ)半徑(jìng)彎管和大範圍環境阻力管道內的自適應運動機理,主要包括直行運動機理、轉向運動機理和負載能力調(diào)節機理。基於自適應運動機理,本文(wén)提出了一種(zhǒng)基於自適應聯動機構的螺旋(xuán)驅動(dòng)式管(guǎn)內機器人。該機器人通過自適應聯動(dòng)機(jī)構能夠以主動控製和被動自適應兩種方(fāng)式改(gǎi)變螺旋(xuán)輪傾角,從而(ér)適應管道環境。

圖14 機器人在相同負載外力以不同α0運動示意(yì)圖

(2) 動力學仿真結果表明:基於自適應聯動機構的機器人能夠順利通過直管道和不同曲率(lǜ)半徑的彎管道;通過自適應聯動機構的(de)輸入電動機調(diào)整螺旋輪傾角能夠有效改變機器人的負載能力。wen 5

投稿箱:

如果您有機(jī)床(chuáng)行(háng)業、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合(hé)作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床(chuáng)行(háng)業、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合(hé)作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多(duō)

行業數(shù)據

| 更多

- 2024年(nián)11月(yuè) 金屬(shǔ)切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷(xiāo)量情況(kuàng)

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承(chéng)出口(kǒu)情況

- 2024年10月(yuè) 分地區(qū)金(jīn)屬切削機床產量數據(jù)

- 2024年10月 金屬(shǔ)切(qiē)削(xuē)機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘(chéng)用(yòng)車(轎車)產量(liàng)數(shù)據