國內外部分高精度臥式加工中心

2024-7-30 來(lái)源:機床協會 作者(zhě):-

【編者按】CCMT2024(第十三屆中國數控機床展覽會)已於4月12日圓(yuán)滿落(luò)幕。展會期間(jiān),主(zhǔ)辦方中國(guó)機床工具工業協會有關分會組織人員針(zhēn)對本專業領域展品進行評述(shù),現(xiàn)編發部分(fèn)文(wén)章,供業界參考。文章觀點僅代表作者本人。

本屆參展的加工中心類產品,延續了CIMT2023展會的五(wǔ)軸五(wǔ)聯(lián)動、雙(多)主軸、複合功能(車銑/銑車結合)多能、高效的(de)技術特點,並在這(zhè)些技術特點的基礎上有進一步的(de)完善(shàn)和發展,同時也隨著市場需(xū)求、社會責任要求等發展趨勢,呈現出人性化(huà)、節能減(jiǎn)排、萬物互聯等新概念、新氣象。總結(jié)加工中心類展品主要(yào)體現在:高速度、高精度,環保化(huà)、節能化,智能化、可擴展,高效率、專業化等。

一(yī)、高速度、高精度

隨(suí)著電主軸、直線電機、靜壓導軌技術的不斷(duàn)發展及穩定(dìng)和成熟,為加(jiā)工中心類產品主軸轉(zhuǎn)速及三軸快移速度的提升奠定了技術基礎,高(gāo)速(sù)加工中心三軸快(kuài)移速度最快可以達到120m/min,主軸普遍在10000r/min以上,有的達到30000r/min。

滾珠絲杠中空冷卻、專(zhuān)用溫控熱交換(huàn)係統、熱位移自動補償等(děng)與環境及機床溫升相關的感知及分析補償技術也逐步趨近成熟,熱對稱設計、重心(xīn)推動等設(shè)計理念的普及(jí),減少機床功能部件運動的扭曲,使得加工中心產品在高精度的發展道路上行穩致遠。目前中空冷卻技術(含螺杆、線軌、傳動座、主軸等),溫度聚(jù)集(jí)點采集和發熱部位檢測實施補償技術(shù),在本屆展會中已經普遍(biàn)運用,使得熱(rè)變位在中高端產品中得到了有效控製,機床的定位(wèi)精度/重(chóng)複定位精度都得到了顯著的提升。

恒輪機床(常(cháng)州)有限公司(sī)(Heller)參展的HF 5500機(jī)型,在提供高精度、高動態性能五(wǔ)軸聯動加工的同時,集成了車削加工、滾齒(chǐ)加工、刮齒加工(gōng)等功能,滿足客戶在各(gè)種領域的加工需求,帶托盤更換裝置或(huò)工作台裝載功能,通過工件或托(tuō)盤(pán)自動(dòng)化實現自動化(huà)。NC旋轉工作台配有反向(xiàng)軸(zhóu)承和AB運動係統(tǒng),具有(yǒu)最低的質量慣性矩,可實現快速定(dìng)位。根據筆者與其現場工程師溝通,HELLER機床在組裝(zhuāng)時,通過鑄(zhù)件調整基本精度要求達到0.01mm以內,再(zài)反複通過墊片調(diào)整,實現最終的高精度。為了減少螺(luó)釘偏轉帶來的鎖緊力不足等問題,關鍵鎖緊部位(如線軌滑塊)都采(cǎi)用了半圓墊片,為了減少三軸熱變形可能帶來螺杆的扭曲,其螺杆組設計結構采用傳動端固定,尾端采用滾針軸承進行支(zhī)撐,采用光(guāng)柵尺實施閉環補償(cháng),進而減少扭曲力矩,保證精度的(de)穩定性。此機床X/Y/Z軸行程900/950/930mm,快速位移達65m/min,可加工工件(直徑/高度)φ900/870mm,標配定位精度(dù)0.004mm,重複定(dìng)位精度0.002mm,如客戶定製,最高可壓(yā)縮至定位精(jīng)度(dù)0.002mm,重複定位精度0.001mm,帶支撐軸承的旋轉(zhuǎn)數控轉台(tái)和帶高動態扭矩驅動的AB運動軸作為(wéi)標配,單工作台選配機型可(kě)配車轉(zhuǎn)台,可實現銑車複合功能。

HELLER參展(zhǎn)HF係列光機及(jí)關鍵位置鎖緊(jǐn)方式

中(zhōng)國通(tōng)用技術(集團)控股有限(xiàn)責(zé)任(rèn)公司展出的GMC125u/t五坐標加工(gōng)中心采用臥式叉式單擺結構,實現五軸(zhóu)聯動。整體床(chuáng)身(shēn)底座、單立柱式結構,拖板帶動擺頭移(yí)動,整(zhěng)機熱對稱設計,同時對(duì)機床熱特性和熱源分(fèn)布(bù)建立熱補償模型,對(duì)機床熱變形進行補償,提(tí)升熱穩定性。X、Y、Z坐標運動導(dǎo)軌采用重載(zǎi)滾柱直線導軌,立柱(zhù)導軌采用三導軌支撐結構,工作(zuò)台回轉運動驅(qū)動形式采用(yòng)主從電機(jī),雙(shuāng)向(xiàng)消除間隙,豎直軸(zhóu)采用氮氣平衡機構,配置容量為120把矩陣式機器人刀庫(kù),拓展性強(qiáng),便(biàn)於實現車間級中央刀庫自動管理,通過功能模塊組合實現(xiàn)機床的五坐標加工及五軸聯動車銑複合加工功能,快速響應用戶不斷變化的需求。此機床工作(zuò)台尺寸1250mm×1250mm,承重為2500kg,加工最大零(líng)件的回轉直徑φ1400mm,X/Y/Z軸(zhóu)定位/重複定位精度(dù)為0.006/0.003mm,A/B軸定位(wèi)/重複定位精度為6″/4″。

通用技術GMC125u/t五坐標加工中心

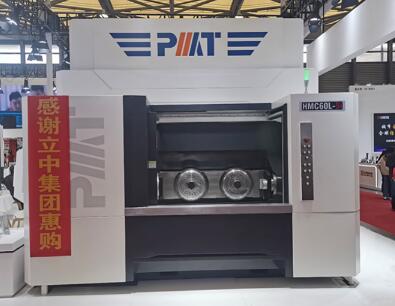

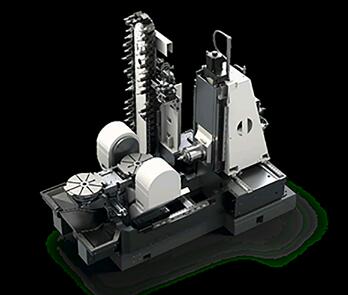

北京博魯斯潘精密機床有限公(gōng)司展出的HMC60L-5i雙主軸五軸聯動高速精密(mì)加工中心,采用雙主軸+雙搖籃式交換工作台(tái)係統,擁有17個(gè)數控軸,可切換A1/A2、C1C2/C3C4,在加工的同時,同步進行上下料,主要(yào)用於民用飛機渦輪渦扇、汽輪機渦輪渦扇批量高效製造或汽車鋁合金發動機缸體、變速箱殼(ké)體、轉向節等汽車零部件精密加工。此機床X/Y/Z軸行程630/600/600mm,主軸轉速選配17000r/min,雙主軸間(jiān)距600mm,A/U軸最大轉速50r/min,X/Y/Z快移速度120m/min,X/Y/Z軸定位/重複定位精度0.005/0.003mm,A/C/U軸定位/重複定(dìng)位精度5″/4″,交換工作台定位精度4″,重複(fù)定位精(jīng)度2.5″,刀庫容量112把。

博魯斯潘HMC60L-5i雙主軸五軸聯動高速精密加工中心

二、環保化、節能化

本(běn)屆展會,可以看到很多機床展(zhǎn)商在(zài)加(jiā)工中心設計過程中,充分考慮了機床全生命周(zhōu)期與環境、能源消(xiāo)耗相(xiàng)關(guān)的因素,如微量潤滑,油脂(zhī)潤滑,切(qiē)削液淨化、工作停止(zhǐ)減少耗能(néng)、能(néng)量回收等技術,在CIMT2023和本屆CCMT2024展會上初露頭(tóu)角(jiǎo)。

北京北一機床有限責任公司北一大隈推出的MBR-5000H-e采用熱親和概念(Thermo-Friendly Concept),通過在傳(chuán)動係統和(hé)主(zhǔ)軸中植(zhí)入溫度檢測(cè)裝置,對熱位(wèi)移進行補償,實施環境熱位移控製,在室(shì)溫變化時保持加工尺寸的高穩定性,也實現了在機床啟動時或再次開(kāi)始加工(gōng)時的尺寸高穩定性,縮短了為使熱位移(yí)穩定的暖機運轉(zhuǎn)時間,標稱在室溫變化8℃條件下內實現經時加工尺寸變化0.008mm以下。結合TAS-S技術的延伸,開發了“ECO怠速停止”,在精度保持穩定狀態下,停(tíng)止冷卻裝置(zhì)及其他外圍非工作設備,可以減少大約20%左右能源的消耗;通過引入SERVONAVI(伺服控製優化)提(tí)高加速度(dù),縮短加工時間,通(tōng)過預讀NC程序,對軸移動指令進行幹涉,在碰撞發生前暫停軸移動功能避(bì)免撞機,通過“加工導航”功能,對振動、反凸轉等自動抑製,在保證加工穩定的前提下,可提升加工(gōng)效率10以上;通過加(jiā)強加工室(shì)清潔,可抑製切屑堆積,並減少清潔機內切屑的頻率。“免(miǎn)清洗水箱”去除了影響加工的切削液雜質(淤(yū)泥),大大減少了水箱(xiāng)清潔次數。此(cǐ)機床進給速度(dù):60m/min,X/Y/Z 軸行程760/760/760mm,主軸最高轉速15000r/min,工作台最大載重,500kg,托盤尺寸:500mm×500mm。

山崎馬紮克(中國)有限公司展出的HCN5000L+FMS是(shì)由HCN-5000L臥式加工中(zhōng)心和FMS(12P)組成,HCN5000L有(yǒu)多種主軸類型選配(pèi),以最佳切削條件實現各種材料進行加工,X軸線性導軌(guǐ)安裝麵采(cǎi)用帶高(gāo)度差的立柱傾斜式結構,在(zài)維(wéi)持高剛性的同(tóng)時,減輕了立柱重量(liàng);一(yī)定時間內不操(cāo)作機床時,機內照明與CNC背光同時熄滅,傳感(gǎn)器在檢測到操作人員接近後,機內燈光會自動點亮的功能,加工結束經過一定時間後,排屑器會自動停止運行以減少功(gōng)率消耗;通過使用潤(rùn)滑(huá)脂對主軸(zhóu)、滾柱導(dǎo)軌、滾珠絲杠(gàng)進行潤滑,大幅減少了潤滑(huá)油的消耗量,還減少了潤滑油(yóu)混入導致切(qiē)削液(yè)劣化的現象和廢棄處(chù)理的頻率。機床(chuáng)和柔性製造(zào)單元的搭配(pèi),提供了豐富的(de)自動化功能,從單機到(dào)加工生產線,實現適(shì)合不同生產形態的自動化,具備高效率、高柔(róu)性和高度擴展性。此機床X/Y/Z軸行程730/730/800mm,快速進給速度達到60m/min,標配為1°×360定位分度工作台,可擴(kuò)展0.0001°×3600000定位的NC旋轉工作台。

山崎馬紮克展HCN5000L臥式加(jiā)工中心+ FMS

三、智能化、可擴(kuò)展

隨著國(guó)家推動製造業不斷向“智能製造”升級換(huàn)代,加工(gōng)中心作為智能製造單元的重要組成部分,不僅機床本身依托日益強(qiáng)大的(de)數控係(xì)統功能(néng),實現自動檢測、自動補償(cháng)、自動(dòng)控製、自動(dòng)管理、狀態監控、3D仿真(zhēn)、RTCP自動標定等功能,智能化水平日臻完(wán)善。

伴(bàn)隨著機(jī)器人技術的完善及成本降低,加(jiā)工(gōng)中(zhōng)心的自動化水(shuǐ)平(píng)和自動化應用場景普及(jí)率(lǜ)得(dé)到大幅提高,從參展的加工中心展品(pǐn)可以看到,大部分展(zhǎn)品在整體設計時就預留設備的自動化軟件和硬件的布局接口,隻要客戶(hù)需要,就(jiù)可以組(zǔ)成柔性單元(yuán)或整條柔(róu)性生產線。如通用技術集團展(zhǎn)出的MDH50臥式加工中心(xīn)柔性製造單元,哈斯自動數控機械(上海)有限公司展出的VF-2SSYT-V+PALLETPOOL加工中心單元,格勞博機床(中國(guó))有限公(gōng)司展出的緊湊型(xíng)機器人單元GRC-R12和五軸聯動通用加工中心G150組(zǔ)成的產線等。

格勞博機床(chuáng)(中國)有限公司展出的五軸聯動通用車銑複合加工中心G550T,“隧道(dào)”設計可使電主軸和刀具完全縮入機床尾部,在軸任(rèn)何位置(zhì)利用最大(dà)長度刀具加工大(dà)尺寸工(gōng)件,保證可達(dá)到同類機床中最長Z軸行程;三(sān)個直線軸的獨特布局將導軌與工作點之間的距離降至最小,使機床具有最佳穩定性,A軸旋轉可達230°的車銑工(gōng)作台能提供幾乎無限的加工潛力,不僅最大(dà)程度提(tí)供了加工自由度,還(hái)使“一次裝夾完整加工”變得更精(jīng)確高效,驅動設計(jì)基於Y軸兩個對稱分布的滾珠(zhū)絲杠(gàng)與配重補償來實(shí)現,A/B軸上的扭矩電機可進行動態無損的(de)車(chē)銑複合加工,選裝冷卻設計確保了(le)工件、刀具(jù)和機床準確的溫控,在能達到非常高加工精度的同(tóng)時,還具(jù)備(bèi)最佳柔性與可(kě)操作性。此款機(jī)床X/Y/Z軸行程800/1020/970mm,進給速度65/50/80m/min,加速度7/10/6m/s²,托盤尺寸630×630mm,載重600kg,換刀時間2.7s。

格勞博(bó)還展出了自主開(kāi)發生產的緊湊型機器人單元GRC-R12和(hé)五軸聯動通用加工中(zhōng)心G150組成的產線,實現從生產規劃,監控和分析(xī),到工(gōng)件加工過程的可視化、透明化批量柔性(xìng)生產(chǎn),自動化工件搬運處理,最大(dà)工件重(chóng)量2.5kg,最大工件高度85mm,每個抽屜最大承重100kg,可用抽屜尺寸(cùn)600×400mm,最(zuì)多抽屜6個。

格(gé)勞博G550T車銑複合加工(gōng)中心

機器人單元GRC-R2+G50

瑞士斯達拉格公司參展的Heckert_T55五軸加工中心以熱(rè)對稱設計理念為基礎,其理念不僅體現在框架總成的力傳遞,其機身的排(pái)屑也落(luò)在居中的排屑器內,配置(zhì)高速搖籃機構(gòu),其搖籃機構位於機床工作(zuò)台兩側,兩側為同步驅動,可進(jìn)行高(gāo)動態聯動加工。托盤采用(yòng)凹麵(下凹6µm)設計(jì),保證平穩,托盤中(zhōng)配置13路液壓夾緊裝(zhuāng)置,為形狀複(fù)雜,切削力大的工件裝(zhuāng)夾提供更多裝夾設計的靈活性,900r/min的高速轉台(tái)能擴展(zhǎn)用(yòng)戶的加工能力,在傳統五軸加工的(de)基礎上,方便實現車削、車銑和滾齒加工,在動態(tài)性能、穩(wěn)定性和精度方麵均有獨到之處(chù)。同時占地空間最小化,模塊化設計可實現機床的靈活配置,方便與托盤庫,機器人等進行聯機作業,此款機床(chuáng)X/Y/Z軸進給速(sù)度80m/min,加速度7/10/6 m/s²,托盤(pán)尺寸500×630mm,載重700kg,轉台最高轉速(sù)為900r/min,換刀時間3.6s,托盤交(jiāo)換時(shí)間11.5s。

斯達拉格T係列結構

斯達拉格Heckert_T55五軸加工中心(xīn)

四、高效率、專業化

隨著電動汽車、能源、航空、航天等行業的快速發展,這些(xiē)行業特定的需求就成為(wéi)機床(chuáng)廠家的(de)研發、製造、銷售推廣的重點目標。加工葉片、葉輪等典型零件的加(jiā)工中心(五軸(zhóu)聯動加工中心)展品大量湧現,針對新能源汽車一體化壓鑄零件、整體副車(chē)架、電池外殼、複合材料結構及其它輕切高速加工對象的加工中心產品層出不窮。因為加工(gōng)標(biāo)的確定,為適應標的市場的高效率加工中心應運而生(shēng),雙主軸和多主軸的(de)設計、10000-30000r/min的電主軸、提供和控製高運行(háng)速度和加速驅動(dòng)的伺服驅動係統和數控係統、適合高速運行的機床(chuáng)結構、實現多種工藝和工序集成,同時實現車削,銑削、磨削等功能的複合機床(chuáng)也應運而(ér)生。

埃斯維機床(蘇州)有限公(gōng)司本(běn)次參展的(de)BA space3臥式加工中心,據介紹為中國首發(fā),為單主軸雙工作台,采用SW專利(lì)整體框架式床身結構,配備直線電機及兩軸旋轉頭實現五軸加工,X軸龍門式驅動(dòng),大尺寸工作空間,主要用來(lái)加工新能源(yuán)車零件,比如電池殼體(tǐ)及前後車身結(jié)構件,滿足市場上對新能源汽車零件(jiàn)中更大尺寸零件加工的需求。X/Y/Z軸行程為3000/1800/875mm,快移速度可達到120m/min,加速度10/16/20m/s²,A/C軸行程為±105°/±135°,主軸最高轉速17500r/min,加(jiā)速到最高轉(zhuǎn)速時間小於0.65s。

埃斯維BA space3臥(wò)式加工中心(xīn)

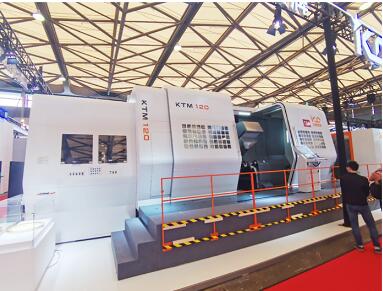

科德數控股份有限公司KTBM120六軸五聯動葉盤加工中心,采用平床(chuáng)身立柱移動的總體布局,水(shuǐ)平床身兩側使用(yòng)大傾斜角度螺旋排屑,動柱直(zhí)線導(dǎo)軌配有6個(gè)滑塊,確保機床的(de)銑削(xuē)主軸到(dào)床(chuáng)身擁有最高的穩定性和(hé)最佳的力學傳遞;加工(gōng)點在(zài)擺頭中心軸、轉(zhuǎn)台(tái)中(zhōng)心軸附近,受力方向在工件軸附近,具有良好的受力條件;45°擺頭A軸、轉台B軸、工件(jiàn)軸C軸、X軸、Y軸、Z軸均采用直驅技術,工件軸C軸(zhóu)不參與聯動,其餘(yú)五軸(zhóu)實現五軸聯動,全閉環控製;機床刀(dāo)庫標配72把(bǎ)雙排圓盤式刀庫,圓盤刀庫通(tōng)過直(zhí)線軸和旋(xuán)轉軸伺服驅(qū)動。工件最大回轉直徑1200mm,工件最(zuì)大厚度270mm,工件最大重量(liàng)500kg,X/Y/Z軸行程500/500/900mm+換刀行(háng)程(chéng),工件軸回轉範(fàn)圍n×360°,轉台B軸回轉範圍為±85°(±180°可選),擺(bǎi)動A軸回轉範(fàn)圍±180°。

科德數控KTBM120六軸五聯動葉盤加工中心

五、結束語

通過以上分析和具體案例,筆者針對國內外加工中心的近幾年的發展趨勢及(jí)存在的差距總結如下:

1. 高速、高精度方麵,國外品牌的產(chǎn)品大都形成了獨到的設計(jì)理念。如斯達拉格完全堅(jiān)持“熱對稱“設計理念,保證加(jiā)工(gōng)區域在(zài)熱對稱的中間(jiān),減少環境的影(yǐng)響;HELLER盡(jìn)最大努力提(tí)升機械裝(zhuāng)配的(de)精(jīng)度,減少摩擦/扭曲力的產生,采(cǎi)用光柵尺(chǐ)對熱變形(xíng)實施補償;格勞博則(zé)采用獨特設計,保證工作點與導軌距離(lí)最(zuì)小,提升切削時的剛(gāng)性以提(tí)升實際使用過程(chéng)的加工精度(dù)。目前為止,國內廠家較少形成自(zì)己獨有的設(shè)計理念(niàn),正處於不斷對外來及(jí)新生技術學習和探索階段(duàn);在速度技術(shù)參數上對比,國外產品更關注加速度的提(tí)升,對實現高效加工更具備實際意義;精度(dù)參數(定位精度和重複定位精(jīng)度)的對比,從參展機床提供數(shù)據看,國內機床和國外機床差異不大,國內大(dà)部分高(gāo)精度機床都采用(yòng)了中空冷卻(què),確實可以提升(shēng)熱穩定性方麵的精度,但是測量值為短期內機床運(yùn)行測得,長時間連續高速運轉的精度保(bǎo)持性,國內與先進國際品牌機床比還存(cún)在(zài)一定差距(jù);國內(nèi)機床品牌完成由通用技(jì)術到特有技術的轉化,生產出具有獨到(dào)技(jì)術的產品,任重道遠。

2. 在智能化方麵(miàn),自動檢測、自動補償、自動控製、自動管(guǎn)理、狀態監控、3D仿真、RTCP自動標(biāo)定等功能等方麵,FAUNC、西門子、華中數控及自行開發係統的(de)OKUMA在展品中都(dōu)有提及,但這些功能在國內展品的(de)介紹中並不多;與機(jī)器人、托盤有序組合形成自動化產線的功能擴(kuò)展方麵,國內展商提到的並不多;國(guó)外幾(jǐ)家機床廠商的設計從場(chǎng)地布(bù)置、單元組合可能性、接口的配置等做了詳盡的考慮(lǜ)。筆(bǐ)者認為,國外加工中心產品設(shè)計在具(jù)體操作上的人(rén)性化,及產線布局柔性化的模塊理(lǐ)念(niàn),也可以說“平台”的概(gài)念,還是值得我們認真學習的。

3. 無論是國外還是國內的機床產品,在市場的引導下都會走向專業化,專(zhuān)業化意味產品、生(shēng)產的組織(zhī)結構,甚至工藝都是一致的,可以根據特定的產品類型,特定的工藝來進行(háng)機床結構的設計布局,實現高效率和高質量的加工需求。在這點上,因為哪裏有需求,哪裏就有市場,國內和(hé)國外機床廠家是(shì)看不出差距的,誰獲得信息的速(sù)度更快(kuài),組織管(guǎn)理更加靈活,誰的適應能力就(jiù)更強。

總的來說,國內數控機床產品在高速高精度、環保節能、模塊化設計等方(fāng)麵還存在一定弱勢,要想達到國際先進,以(yǐ)至領先水平,還有很長的路要(yào)走,我們需要不斷提高技術水平(píng)和產品品質,甚至是設計理念(niàn),以適應市場需求和(hé)國(guó)際競爭。

受個人知識麵和水平(píng)所限,文中觀點難免片麵,不當之處(chù)請同行斧正(zhèng)。

來源(yuán):協會銑床分會(廖(liào)文傑(jié)) 責編:梅峰

投稿箱:

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業(yè)數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區(qū)金屬切削(xuē)機床產量數據

- 2024年11月(yuè) 軸承出(chū)口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月(yuè) 新能源汽(qì)車(chē)銷量情況

- 2024年(nián)8月(yuè) 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車(chē))產量數據

博文選(xuǎn)萃

| 更多