搖籃式五軸數控機床的對刀方法——以華中 848D 係統五軸(zhóu)機床為例

2021-1-19 來源:吉林鐵道職業技術(shù)學院 作者:莊德新

摘 要(yào):隨著(zhe)科學技術(shù)的進步與(yǔ)創新,製造業水平(píng)的不斷提高(gāo),五軸數控機床已成為(wéi)製造業中不能缺少的加工(gōng)設備,廣泛應用於航空航天、軍事科研、民品製造、精密器械等領域,五軸數(shù)控機床(chuáng)既是(shì)衡量國力的標尺,又能衡量一個國家的製造業的(de)水平高低,本文以我國自主研(yán)發的HNC-848D 數控(kòng)係統五軸機床為例,詳細講解對刀方法。

關鍵詞:3+2 回轉台;五軸對刀;數控機床;搖(yáo)籃式五軸

數控機床加工能力體現(xiàn)一個國家製造業水平的象征,是裝備製造業的基礎,它(tā)為(wéi)新產品的試製與研(yán)發提(tí)供了重要的技術手段,更是高(gāo)新技術產業和國防軍工現代化的戰略裝備。五軸機床科技(jì)含量高、精密度高、是專門加工複雜零件的機床,也是(shì)解決葉輪、葉片、汽(qì)輪機轉子、大型曲軸等(děng)零件加(jiā)工的唯一手段。

1、HNC- 848D 五軸數控機(jī)床的特點

1.1、HNC- 848D 五軸數控機床是在原有(yǒu)的 X、Y、Z 的坐標基礎上增加了(le)兩個(gè)旋轉坐(zuò)標軸(zhóu)。圍繞著 X 軸旋轉的(de)坐標軸是(shì) A軸,圍繞著 Z 軸旋轉的坐標軸(zhóu)是 C 軸,機床有 5 個伺服(fú)係統,五軸數控機床主要有(yǒu)三種結構形式:分別(bié)是工作台傾斜(xié)型、主軸傾斜型、工作台 / 主軸傾斜型。而一般工作台傾斜型的結構形式是最常用的一種形式,A 軸(zhóu)的一般工作(zuò)範圍+100 度至 - 100 度。當 A 軸回(huí)轉大於(yú) 90 度,工件切削時會對工作台帶來很大的承(chéng)載(zǎi)力矩。C 軸是 0 度~360 度任意回轉。這樣通過 A 軸和 C 軸的結合,除了固定在工作台的底麵之外,其它五個麵都可以由立式主軸上(shàng)的刀具進行切削加工。A 軸和 C 軸的最小分(fèn)度值一般為 0.001 度。傘式刀庫能安裝 16 把刀具,主軸錐孔為 BT30、氣壓 0.6MPa、最大工(gōng)件直(zhí)徑為 φ250mm。主軸每分鍾最高(gāo)轉速20000 轉。

1.2、加工前,兩個旋轉軸先(xiān)將進行(háng)旋轉,將工件(jiàn)傾斜在(zài)一個固定的位置,通過回轉工作台來定義空間中的旋轉加工麵,再(zài)由 X、Y、Z 坐標軸(zhóu)進行進給切削(xuē)加工。在(zài)此工作(zuò)平麵,可以進(jìn)行編程 2D 或 3D 加工操作。加工時回轉軸總是將要加(jiā)工的平麵旋轉到與 Z 軸垂直的位置在進行(háng)切削加工(也稱定向加(jiā)工),並保持固定。

1.3、從工藝(yì)角(jiǎo)度來(lái)講,轉台通過旋轉可以進行精(jīng)確的定位,相比三軸機床,可將不同的三個加工平麵或曲麵合在一個加工程序裏進行加工,可減少因多次裝夾帶來的誤差,精度穩定、操作靈活,可通過(guò)設計更緊(jǐn)湊合理的夾具,充分拓展轉台的空間,可以一(yī)次性裝夾加工更多的平麵。對於像葉輪或複雜曲麵零件(jiàn)的(de)加(jiā)工(gōng),五軸機床有著先天的優勢。

2、準備(bèi)工作

2.1、開機回零

機床上電(diàn),5 秒後數(shù)控係統在開機,否則(zé)會因為電(diàn)流過大,擊穿內(nèi)部零部件。等待進入正(zhèng)常界麵後,先進行各坐標軸回(huí)零操作,按機床麵板上的回零鍵,(Z 軸先回零,依次 X.Y 軸回零(líng)、最後 A、C 軸回零(líng)),使(shǐ)各(gè)坐標軸複位。

2.2、裝夾工件

將毛坯安裝固定在旋轉台上,使得毛坯露(lù)出夾具的(de)高度(dù)大於銑削加工的深(shēn)度。夾持工件時應遵循力的大小,力的方向和作用點,夾緊工件時,力的方向不能破壞工件(jiàn)定位。應夾持工件剛性較好的部位(wèi),以免工件產生變形,並且應夾持靠近工件的加工部位(wèi)。夾緊力的大小要合適,過大會(huì)使工件變形或夾具損壞,過小(xiǎo)會使工件(jiàn)在加工過程中發生鬆動或飛出造成事故。

3、對刀原理與方法

3.1、當各坐標軸回零後(Z/X/Y/A/C 軸回零)使主軸(zhóu)軸線垂直於(yú)工作台,手輪模式下,搖動手輪將基(jī)準刀具移動到工件的上方中(zhōng)心(xīn)位置(zhì)。編(biān)程原點一般設置在工件(jiàn)上表麵(miàn)中心位置,即對刀時采用四麵(miàn)碰邊,頂麵為零的方法。

3.2、測量刀長可分(fèn)為(wéi)以下兩種

一種是機內測量刀具長(zhǎng)度,另(lìng)一種是機外對刀(dāo)儀測量,本文以(yǐ)機內測量刀(dāo)具長度為例,詳細講解對刀操作的方法(fǎ)。

3.3、對刀步驟

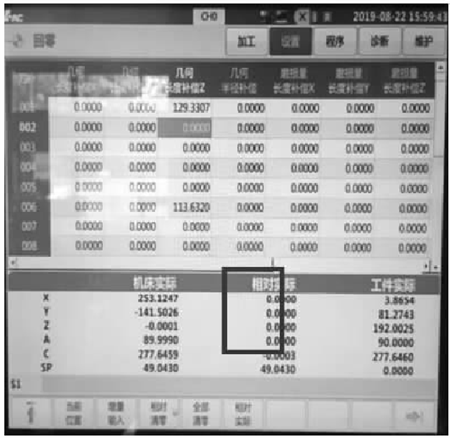

(1)將杠杆百分表安裝在旋轉坐標軸的電機平(píng)麵上,使百分表歸零,移動百分表與主軸端麵(miàn)接觸(chù),測量時需注意觀察百分表的測頭與主軸端麵接觸良好,主軸端麵與(yǔ)百分表(biǎo)接觸後,使主軸端麵向 Z 軸負方向移動約0.2mm 左右,觀察並記住表指針的擺動位置,把機床的相對坐標清零。(如圖 1 和圖(tú) 2 所示)

圖1

圖2

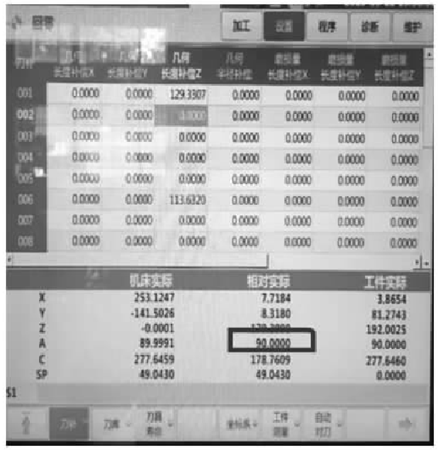

(2)注意安裝的百分表不能動,將基準刀具安裝在主軸上,使得刀具的底麵切削刃與百分表的觸頭接觸,並(bìng)且使得百分表的指針指向與(yǔ)測量主軸端麵時的指針(zhēn)數值保持一致,測量後(hòu)讀取數值,此時 Z 軸的相對坐標值就是刀(dāo)具的(de)長度補(bǔ)償值。(如圖3 和圖 4 所示)

圖(tú)3

圖4

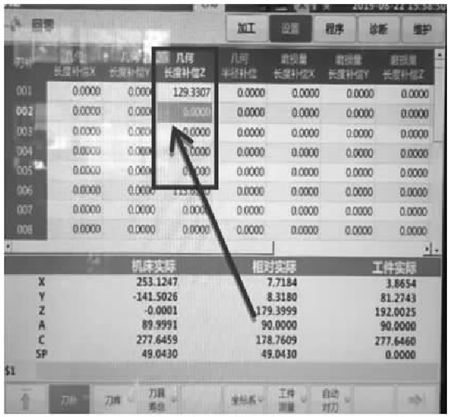

(3)按(àn)刀補鍵,找到與刀具(jù)號相對應的補償號(hào),測量的(de)是幾號刀具就將測量所得的刀長數值(zhí)輸入到對(duì)應的幾號刀具長度(dù)補償地址值中(如 2 號(hào)刀具,輸入到(dào)刀補值 002 號的長(zhǎng)度(dù)補償 Z值參數中),注意輸入刀長的參數(shù)一定為正值,否則撞刀,此時基準刀具長度測量完(wán)成。(如圖 5 所示)

圖5

(4)MDI 狀態下輸入 M03 S500,將刀具轉動,手輪(lún)模式下將(jiāng)刀尖或刀具底麵切削刃搖到與工件上表麵(miàn)接觸。

(5)當刀尖搖到與工件接觸後,將 Z 軸當前機械坐標值,輸入到 G54~G59 坐標係的 Z 坐標值中,H 值的偏置運算:用當前(qián)的(de) Z 軸的機械坐標值減去刀具的長度補償的補償值,並將 Z 軸計算的結果輸入到 G54~G59 坐標係(xì)的 Z 坐標值中,此時的坐標就是最(zuì)終 G54 的 Z 軸坐標值。(實際是主軸端麵是 Z 軸的零點,隻是在調用刀具號時(shí),Z 軸抬起的高度正好是刀補中長度補償值的數值,所以使(shǐ)得(dé)刀尖或刀刃與工件上頂麵正好(hǎo)接觸,即為 Z0)。(如圖 6 所示)

圖6

(6)工件 X、Y 方向的對刀,如工件規(guī)整可用分中法來設定工件 X、Y 軸的坐(zuò)標值,采用尋邊器進行分中,五軸的工件分中原理與方法與 3 軸(zhóu)數(shù)控銑床一致(zhì),設置數值也相同(tóng),都是將(jiāng) X、Y 坐標值設置到 G54~G59 的坐標係中。

(7)對刀結束後,進行驗證刀具,在 MDI 模(mó)式入:G54 G90G01 X0 Y0 F800 G01 G43.4 H02 Z20,啟動程序開始(shǐ)運行,機床運動停止後,用直徑 20 刀棒進行(háng)測量驗證高度。

(8)如加工需要多把刀,其他刀(dāo)具的(de)刀具長度(dù)測量方法,重複 a~c 的步驟,按照所測量(liàng)的刀具號輸(shū)入到對應的 Z 軸刀具長度補償地址值(zhí)中,且一定為正值。

4、結(jié)論

本文介紹了華中 848D 係統搖籃式五軸數控(kòng)機床的對刀方法和操作步驟,當然在具體(tǐ)操作實施過程中還需要掌握一些技術和要領,本(běn)文所(suǒ)講述的操作步驟雖然看起來簡單,但要真正的掌握(wò)和應用它,還需要理論結合實踐,實踐驗證理論,並在實踐中不斷體驗、反思和(hé)提升。

投稿箱:

如果您(nín)有機床行業、企業相關(guān)新聞(wén)稿(gǎo)件發表,或進行資訊合作,歡(huān)迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關(guān)新聞(wén)稿(gǎo)件發表,或進行資訊合作,歡(huān)迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年(nián)11月 新能源汽車(chē)銷量情況(kuàng)

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據