基於 hyper MILL 的半(bàn)開式整體葉輪五軸數控編程與加工技(jì)術

2019-1-16 來源: 山東大學 機械工程學院 高效潔淨機械製 作者:趙(zhào)文明,莊 鵬,鞠崗崗,劉戰強

摘要: 整體葉(yè)輪是航空發動機和各類透平(píng)機械的關鍵零部件。針對整體葉輪(lún)因結構複雜而導致數控編程和加(jiā)工難度大的特點,首先,以半(bàn)開式整體葉輪為例,在 hyper MILL 軟件(jiàn)中進(jìn)行(háng)五軸數控編程。然後,編程得到(dào)的刀(dāo)具軌跡經過內部(bù)機床仿真驗(yàn)證,利(lì)用後處理器將刀位( CL) 文件轉換成機床(chuáng)可識別的 NC 加工代碼。最後,在(zài) DMU - 70V 五(wǔ)軸加工中心上對 Al7050 鋁合金整(zhěng)體葉輪進行加工。加工過程(chéng)中(zhōng)沒有出現幹涉、過切、欠切等問題。結果表明 hyper MILL 可以簡化編程的過程,提(tí)高編程和加工(gōng)的效(xiào)率,為其它(tā)同類複雜零件的編程加工提供了依(yī)據。

關鍵詞: 整體葉輪; 數控(kòng)編程; 五(wǔ)軸(zhóu)加工; hyper MILL

0 引言

整體式葉輪(lún)已經(jīng)開始應用於航空發動(dòng)機、燃氣(qì)輪(lún)機、離心泵等透平機中。葉輪的加工質(zhì)量對於透平機性能有非常大的影響。然而,由於整體葉輪有複雜的曲(qǔ)麵和扭曲的葉片等複雜結(jié)構,使得葉輪的加工十分困難,數控編程軟件生成的 NC 代碼可能存在過切、欠切和幹涉等問題,如(rú)何快速準確地生成 NC 加工(gōng)程序成為製(zhì)約葉輪加工的(de)關鍵(jiàn)。CAM 軟件已經在複雜零(líng)件的數(shù)控編(biān)程方麵得到(dào)了廣泛的應用,為整體葉輪的數控編程(chéng)提(tí)供了很大的(de)幫助。

目前應用(yòng)較多的數控編程軟件中以 UG 最具代表性。利用 UG 加工模塊進(jìn)行葉輪的數控編程,對加工工序進行規劃(huá),生成加工的刀(dāo)具軌跡後在 VERICUT等軟件(jiàn)中進行刀具路徑的(de)仿真(zhēn)驗證。但 UG 加工模塊對整體葉輪等複雜零件的數控編程操作較多,難以掌握,且編程效率相對較低。國內外的學者也利用幾何分析計算和程(chéng)序語(yǔ)言編程等方法獲得加工區域的刀具路徑,並進行仿真驗證(zhèng)和誤差分析等。實際加工結果證明,此類方法有(yǒu)效可行,但過程較為繁瑣。因此,為(wéi)解決整體葉輪加工數控編程問題,需(xū)開發或應用能夠針對其複雜結構的軟件或方(fāng)法。

hyper MILL 是(shì)德國 OPEN MIND 公司的一款 CAM軟件,其中的葉輪加工模塊給葉輪類零(líng)件的數(shù)控編程提供了便利。本(běn)文(wén)針對整體葉輪數控編程複雜和加工難度大的問題,以半開(kāi)式整體(tǐ)葉輪為(wéi)例,在 hyper MILL軟件中進行編程。將生成的 NC 代碼導(dǎo)入(rù)到 DMU-70V五軸加工中心,完(wán)成對(duì) Al7050 鋁(lǚ)合金葉輪的加工。

1、半(bàn)開(kāi)式整體葉輪模型

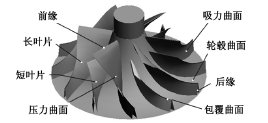

半開式整體葉輪的典型結構如圖 1 所示。葉輪主要由葉片和輪轂組成,若幹葉片均勻分布在輪轂曲麵上,其中葉片可分為長葉片和短(duǎn)葉片,組成葉片的曲(qǔ)麵包括吸(xī)力曲麵、壓力(lì)曲麵、前(qián)緣、後緣和包(bāo)覆曲麵。包(bāo)覆曲麵由包覆曲線繞中心軸旋轉(zhuǎn)得到,它限定了葉片(piàn)的外邊界。

圖 1 半開(kāi)式(shì)整體葉輪及其主要結構

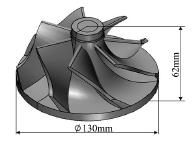

本文所采用半開式整體葉輪模(mó)型在 hyper CAD 模塊中建模得到,如圖 2 所示。該葉輪由(yóu) 7 個長葉片和輪轂組成,沒有短葉片。葉片的平均厚度為 3mm,葉片的最大高度為 33mm,相鄰兩葉片間的最短距離為7. 5mm,葉輪底(dǐ)部的最大直徑為 130mm,整體高度為62mm。

圖(tú) 2 半開式整體葉輪模型

整體葉輪結構複雜,其數控編程和加工的難點主要體現在: ①相鄰葉片間的距離較小,加工時易產生幹涉,生成無幹涉的刀具軌跡較困難; ②葉片厚度小,在精加工過程中會出現加工變形和振動等問題,使葉片(piàn)表麵的加工質量降低; ③葉片的扭曲度較大,使刀具軸線矢量的計算複雜。

2 、刀具選擇(zé)

選擇合適的刀具材(cái)料和刀具類型不僅可以保證加工(gōng)效率,而且能夠滿足零件(jiàn)的加工質量。刀具的選擇需要充分考(kǎo)慮整體葉輪的(de)形狀、材料等(děng)各個(gè)方麵的因素(sù)。整體(tǐ)葉輪銑削加工刀具的選取可遵循以下原則:①粗加工時,在流道尺寸允許的情況下盡可能采用大直徑刀具,以提高加(jiā)工(gōng)效(xiào)率; ②在滿足葉片高度(dù)的情況下,為(wéi)保證(zhèng)刀具(jù)有足夠的剛度,其懸伸長度應盡可能短; ③半精加(jiā)工和精加工時選擇直徑較小的球頭銑刀,也可選(xuǎn)擇帶錐度的刀具。

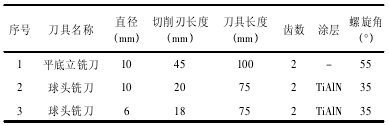

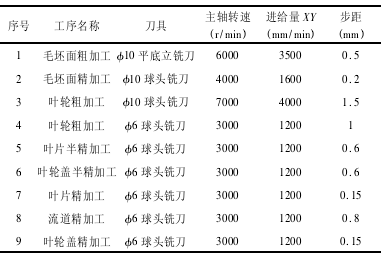

對於鋁合金等易加工材料,可選(xuǎn)擇硬質合金刀。根據整體葉輪的尺寸、材料等,選擇(zé)平底立(lì)銑刀和球頭(tóu)銑刀分別完成各個加工工序。所選刀具的參數如表 1 所示。

表 1 加工中選用刀具(jù)的(de)參數

3 、整體葉輪的(de)數(shù)控編程

3. 1 hyper MILL

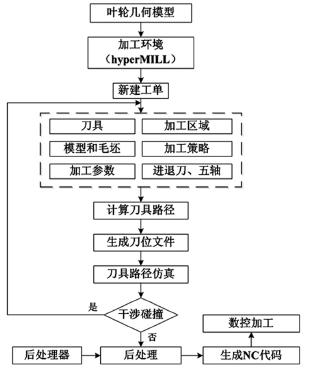

數控編程過程在 hyper MILL 中對整體葉輪加工的各個工序進行數控編程,其數控編程與加(jiā)工的步驟(zhòu)如圖 3 所(suǒ)示。

圖 3 hyper MILL 數控編程及加工過程

將整體葉輪(lún)模型導入 hyper MILL,並進入加工(gōng)環境; 新建一個加工工單並在此工單中對(duì)刀具、加工區域、模型和毛(máo)坯、加工策略(luè)、加工參數、進退刀以及五軸等進行設置,然後對刀具路(lù)徑進行計算; 生成刀位( CL) 文件後在軟件中對(duì)刀(dāo)具路徑(jìng)進行仿真,若出現幹涉碰撞,則(zé)需重新對工單(dān)的設置進行修改; 驗證(zhèng)刀具路徑無誤後,利用後處理器對 CL 文(wén)件進行後處理,得到NC 代碼,並導入到機(jī)床中進行數控加工。

3. 2 整體葉(yè)輪加工(gōng)工序以及加工參數確定

根據所用毛坯的形狀(zhuàng)以及整體葉輪的結構特點,將整體(tǐ)葉輪(lún)的加工工序分為毛坯麵預加工、葉輪粗加工、半精加工和精加工。其中,毛坯麵預加工包括毛坯麵粗加工和精加工; 半精加工過程包括葉片半精加(jiā)工和葉輪蓋半精加工; 精加工過程包括葉片精加工、流道精加工和葉輪蓋精加(jiā)工。

各加工工序所用刀(dāo)具以及加工參數如表 2 所示。

表 2 各加工工(gōng)序使用的刀(dāo)具及加工參數

3. 3 整體葉輪數控編程

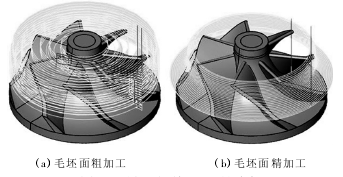

3. 3. 1 毛坯麵預加工

毛坯麵(miàn)預加工的目的(de)是在圓(yuán)柱形毛坯上加工出葉(yè)片的(de)包覆曲麵,包覆曲麵的加工可以(yǐ)通(tōng)過車削 或(huò)者銑削完成。為了減少(shǎo)工件裝夾(jiá)的(de)次數,均采用銑削完成。首先采用 3D 循環中的“任意毛坯粗加工”的方式進行毛坯(pī)麵的粗加工,餘量 0. 2mm。後在 3D 高級循環中的“等距精加工”方式下,對(duì)毛坯(pī)曲麵進行精加工,選用螺旋進給方式,避免在包覆曲麵(miàn)上形成垂直進刀的痕跡。生成的刀具路徑如圖 4 所示。

圖 4 毛坯麵(miàn)預加工刀具路徑

3. 3. 2 葉輪粗加工

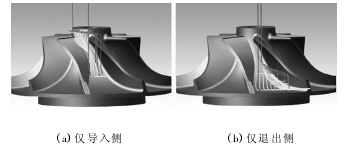

粗加工以去除多餘材料為目的,加工出葉片的基本形狀,所以應優先考慮提高加工效率。本文中的葉輪模型的相鄰兩葉片間的最小距離為 7. 5mm,若采用直徑(jìng)較大的刀具(jù)則(zé)無法加工到(dào)葉片的根部或者出現過切現象,若采用直徑較小的刀具則加工效率太低。綜合考慮,可采用不同直徑的刀具進(jìn)行兩次粗(cū)加工的加工方式。在設置加工策(cè)略(luè)時,選擇(zé)“型腔拆分”功(gōng)能,對於沒有短葉片的整體(tǐ)葉輪,導入(rù)側較窄,用小直徑的刀具加工,退出側較寬,用大直徑的刀具加工,如圖 5所示。

圖 5 型腔拆(chāi)分加工

兩次粗加工均采用五軸葉輪循環中的(de)“5X 葉輪粗加工”。第二次粗加工設置(zhì)加工策略時選(xuǎn)擇型腔拆分中的“僅導入(rù)側”,隻對第一次粗加工未加工到的導入側狹窄部位進行加工。由於刀具直徑較小,所(suǒ)以適當減小切削參數,水平步距設為 0. 5mm,垂直步距設為1mm。兩次粗加工中,葉片的餘量為 1. 2mm,流道的餘量為 0. 5mm。五軸設置可以對(duì)加工過程中的刀軸傾斜和刀具避讓策略等進行設置。

采用五(wǔ)軸(zhóu)聯動的方式進行(háng)加工並選擇繞 Z 軸的避讓策略,以簡化刀具的運動,使切(qiē)削過程保持穩(wěn)定。兩次葉輪粗加(jiā)工的刀具路徑如圖 6 所示。

圖 6 葉輪粗加工刀具路徑

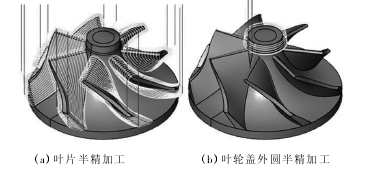

3. 3. 3 半精加工

葉輪的半精加工可以平滑粗加工產生的粗糙表麵,減少粗加工留下的(de)誤差,包括對葉片曲麵和葉輪蓋外圓的加工(gōng),分別采(cǎi)用“5X 葉輪點加工”和“5X 等高精(jīng)加(jiā)工”的加(jiā)工方式完成。對葉片曲麵的加工采用點加工或者側刃加工的方式完成。側刃加工使用刀具側刃(rèn)對葉片(piàn)曲麵(miàn)進行加工,如果刀具側刃與葉片曲麵擬合結果在可接(jiē)受的(de)範圍內,則應優先使用此循環。

與點加工相比,側刃加工所需的加工時間(jiān)更短。但是,如果葉片曲麵(miàn)扭(niǔ)曲過大,而無法進行側刃加工(gōng)時,應優(yōu)先考慮使用點加工。在(zài)點加(jiā)工方(fāng)式中,葉片曲麵采用刀具點接觸法,以連續的、螺旋形(xíng)的運動(dòng)進行加工。考慮到本文中采用的葉輪模型的葉片的扭曲度,采用了點加工方式(shì)。銑削策略設置為環繞葉片的螺旋刀具軌跡,進(jìn)刀位置選擇退出側,餘量為 0. 3mm。葉片半精加工的刀具路徑如圖 7a 所示(shì)。

葉輪蓋外圓的加工采用“5X 等(děng)高精加工”的加工方式。選(xuǎn)擇螺旋進刀方式,A/B 軸的傾斜角度均為20°,並設置外圓麵(miàn)的上下邊界以確(què)定加工區域,餘量為 0. 2mm。葉輪蓋半精加工刀具路徑如圖 7b 所示。

圖 7 葉輪半精加工刀具路徑

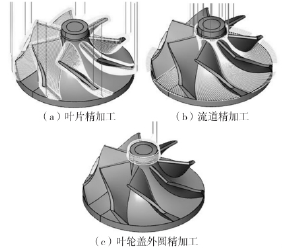

3. 3. 4 精加工

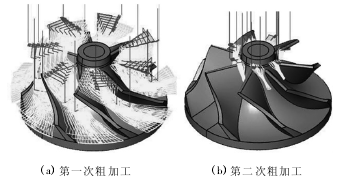

葉輪精加(jiā)工過程要達到零件要求的尺寸精度和表(biǎo)麵質量。該過程分別(bié)對葉片曲麵、流道曲(qǔ)麵和葉輪蓋(gài)外圓進(jìn)行精加工,采(cǎi)用的循環方式分(fèn)別為“5X 葉輪點加(jiā)工”、“5X 葉(yè)輪流道精加(jiā)工”和“5X 等高(gāo)精加工”。其中,葉片精加工與葉輪蓋外圓精加工的銑削策略(luè)和五軸設置等與半精加工過(guò)程相同,僅將步距減小(xiǎo),如表2 所示,餘(yú)量均為(wéi) 0。流道精加工在葉片之間逐個進行,銑削策略選(xuǎn)擇全部,對流道的全部(bù)區域進行精加工,從導入側進刀,橫向進給策略采用平行雙(shuāng)向加工,餘(yú)量為 0。葉輪精加工的刀具路徑如圖 8 所示。

圖 8 葉輪精加工刀具路徑

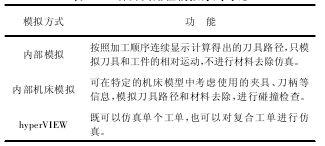

3. 4 刀具路徑仿真

生成刀具路徑後需(xū)要對其進行仿(fǎng)真模(mó)擬,以檢查刀具、工件、機床、夾具和刀柄(bǐng)等各部分(fèn)之間有無幹(gàn)涉碰撞。在 hyper MILL 中可以采用內部模擬、內部機床模擬和 hyper VIEW 三種方法對生成的刀具路徑進行仿真。

表 3 三種刀具路徑模擬方式對比

本文采用內部機床模擬驗證生成的刀具路徑。內部(bù)機床(chuáng)模擬需要考慮加工中所用的(de)機床模型及其各部分(fèn)的運動學信息、刀柄和(hé)夾具的外形尺寸等參數,以模擬真實的加工過程,在驗(yàn)證刀具路(lù)徑的同時,檢查各部分是否會出現幹涉碰撞。

3. 5 後處理數控編程

生成的 CL 文件(jiàn)不能(néng)直接進行數控加工。後處理可以對前置(zhì)處理中生成(chéng)的(de) CL 文件進行轉換,生成(chéng)數控係統能夠(gòu)識別(bié)的控製指令(lìng)。不同於三軸聯動機(jī)床,五軸聯動機床由於回轉工作台或擺動主軸的加入,導致機床結構(gòu)多樣,運動軌跡坐標變換算法不盡相同,在加工表麵曲率變化較大時,也需要(yào)動態調整(zhěng)進給速度以確保加工件(jiàn)表麵質量(liàng)。

在 hyper MILL 中,利用後處理定(dìng)製工具 hyper POST創建. oma 格式的後處理器,並(bìng)對生成的 CL 文件和加工信息進行後處理,生成機床可識別的. h 格式的 NC加工代(dài)碼。圖 9 所示為葉輪(lún)粗加工的(de)部分 NC 代碼。

圖 9 葉輪粗(cū)加工過程的部分 NC 代碼

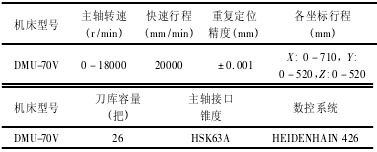

4 、實際加工

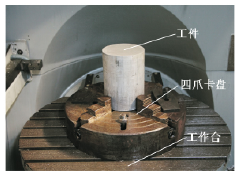

在 DMU-70V 五軸加工中心上(shàng)完成葉輪(lún)零件的加工,機 床 的 部 分 參 數 如 表 4 所示。選 用 圓 柱 形 的(de)Al7050 鋁合(hé)金毛坯進(jìn)行加工,其直徑為 130mm,高(gāo)度為

180mm。用(yòng)四爪卡盤固定在機床的工作台上,如圖10 所示(shì)。

表 4 DMU-70V 五軸(zhóu)加工中心部分參數

圖 10 毛坯在工作台上的裝夾

加工過程穩定,沒有出現過切、欠切等現(xiàn)象。加工成後利用線切割將整體(tǐ)葉輪與(yǔ)剩餘的圓柱毛坯(pī)分離,最終的加工結(jié)果如圖 11b 所示

圖 11 加工完成的半開式整體葉輪(lún)

5 、結論

( 1) 基於 hyper MILL 數控編程軟件,利用葉輪加工(gōng)模塊對半開式整體葉輪進行數控編程。將整(zhěng)體葉輪(lún)的加工分為毛坯麵預(yù)加工、葉輪(lún)粗(cū)加工(gōng)、半(bàn)精加工和(hé)精加工四個加工階段,每一(yī)階段包含對不同(tóng)曲麵的加工。其中葉輪粗加工分為兩(liǎng)次加工完(wán)成,既避免(miǎn)了過(guò)切或欠切,又提高了粗加工效(xiào)率。

( 2) 生成的刀(dāo)具路徑經過內(nèi)部機(jī)床仿真驗證後,利用特定後處理器得到相應的 NC 加工代碼。

( 3) 在 DMU-70V 五軸加(jiā)工中心上對 Al7050 鋁合金葉輪(lún)進行了加工,整(zhěng)個(gè)加工(gōng)過程經過一次裝夾完成,避免了多次(cì)裝夾造(zào)成的加工誤差。加工過程平穩,加工完成的葉輪沒有出現過切、欠切等現象。

研究結果對整體葉輪(lún)等複雜零件的編(biān)程加工具有一(yī)定的意義。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行(háng)資訊合作(zuò),歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行(háng)資訊合作(zuò),歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關(guān)信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量(liàng)數據

- 2024年11月(yuè) 分(fèn)地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承(chéng)出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削(xuē)機床產量(liàng)數據

- 2024年9月 新能源(yuán)汽車銷量情(qíng)況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)