摘要: 航天技術的競爭愈演愈烈,製造業作為國民經濟的基礎力量,是(shì)國際間競爭的關鍵(jiàn)性因(yīn)素(sù)。葉片是飛行(háng)器發動機的重要組成部分,需具有高(gāo)的(de)精度和加工質(zhì)量。文章以五軸聯動葉片加工中心為例,對其結構構件進(jìn)行了動態(tài)特性分析(xī),並對(duì)薄弱環節進(jìn)行了優化設計。最後(hòu)通(tōng)過優化(huà)前後結(jié)果對比分析,驗證了優化的合理性和可行性,為今後的設(shè)計提供了一定的參考。

關鍵(jiàn)詞: 葉(yè)片; 加工中心; 動(dòng)態特(tè)性; 優化設計

0 引言

科(kē)學技術飛速發展,航空製造領域的先進(jìn)性成為了影(yǐng)響國家(jiā)國際地(dì)位的又一重要標誌。航空(kōng)發動(dòng)機的葉片屬於高、精、尖產品,多年來高精度和高(gāo)表麵質量(liàng)的自由曲麵零件的加工一直是製造業的難點。目(mù)前,國內、外對葉片製造進行了大量的研究,主要包括以下三個方麵: ①運用計算機分析手段(duàn)對葉片進行多學科優化設計[1-4]; ②優化葉片生產過程的加工工藝,選取適當加工參數和加工方法; ③提(tí)高葉片製造(zào)設備的性能,保證其加工質量。其中,提高製造裝備研究的主(zhǔ)要手段之一就是機床動態特性研(yán)究(jiū)。本文即從改善製造(zào)裝備入手,通過應用計算機輔助軟件對(duì)某單位自主研發的航空(kōng)發動機葉片專用(yòng)生(shēng)產設備的主要結構進行分析和優化來提高機床(chuáng)的動態特性,改善葉片加工質量(liàng)。驗證合(hé)理的優化設計,不但提高了本台機床的性能,為今後(hòu)機床結構的(de)設計尤其是主要受力(lì)部位設計(jì)也提供了一定的參考。

1 、機床設計

研(yán)究發現,產品的製造成本超過 70% 是在設計階(jiē)段被決定的,但設計階段的成(chéng)本僅占整個開發階段的6% ,由此可見設(shè)計階段對產品的發展十分重要[5]。機(jī)床是製造業(yè)的基本(běn)裝備,其設計可以劃分(fèn)為產品規劃、方案設計、技術設計和工藝設計四個階段。傳統的(de)設計方法(fǎ)在功能、周期及(jí)成本方麵已經無法滿足新的需求(qiú)。現代設計理論采用先進(jìn)的 CAD/CAE 技術,結合有限元對產品進行分析、優化(huà),省去(qù)了產品樣機反複試製、測(cè)試及改進過程,提高產(chǎn)品的動態性能的同時,有效縮短了設計(jì)周期,實現了企業低成本快速響應(yīng)市場、產(chǎn)品批量化生產及大規模生產條件下的個性化需求[6]。

2 、葉片加工中心(xīn)設計(jì)

葉片是發動機(jī)結構及功能實現的主要組成部件,其形狀、強度(dù)以及抗熱疲勞等性能決定了發動機的工作效率和使(shǐ)用壽命。五軸(zhóu)聯動加工中心(xīn)是目前更高(gāo)效、高精的數控加工設備,被廣泛應用於複雜曲麵的高效、精密、自動化加工,特別(bié)是在解決葉輪、葉片等方(fāng)麵具有獨特的優勢[7]。

2. 1 葉片加工特點及設計要求

應用環境的特殊需求使得發動機葉片(piàn)一般設計的比較薄,本文加工中(zhōng)心生產的葉片,長約 26. 5mm,寬約(yuē) 28. 8mm,前後緣轉接 R0. 1 ~ 0. 3,輪(lún)廓度(dù) R0. 05 ~0. 08,結構如圖(tú) 1 所示。葉片的(de)表麵為(wéi)自由曲麵,采用數控銑削方(fāng)法加工時容易產生較大的加工(gōng)變形(xíng)[8]。為滿足發動機高耐熱性、高強度的使用要求,本文加工的葉片即采(cǎi)用性能較好的(de)高溫鎳基合金材料 GH4169,其加工需要的(de)切削力大,導致切削溫度較高,易造成切屑與刀具粘連(lián)以及機械的磨損,因(yīn)此,對加(jiā)工機床的性能提出了更高的要求(qiú)。

圖(tú) 1 葉片

2. 2 葉片(piàn)加工中心尺寸及參數設計

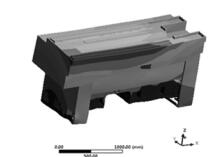

根據本文葉片(piàn)的結構特點,國內某單位研製(zhì)開發了葉片專(zhuān)用五(wǔ)軸聯動加工中心如圖 2 所示。該加工中心能夠實現 X、Y、Z 軸及 A、C 軸聯動,X、Y、Z 軸直線移動距離分別為 300 mm、250 mm、300 mm,主軸最高轉速可(kě)達 24000 r/min,移動部件盡量采(cǎi)用方形框架(jià)結構,整體采用對稱結構,穩定性較(jiào)高。

圖 2 葉片加工中心示(shì)意圖

3 、葉片加工中心結構分析

在高速切削加工過程中,機床各結構(gòu)部件的動態性能將直(zhí)接影響機床的精度、抗振性能、切削效率以及壽命[9],從而影響到零(líng)件表麵成形運(yùn)動軌跡的準確性(xìng)。因此,對加工(gōng)中心重要構件的動、靜態(tài)特(tè)性進行了分析。

3. 1 床身動態特性分(fèn)析及優化

3. 1. 1 床身模型簡化與處理

使用(yòng)三(sān)維軟件進(jìn)行模型簡化,例如刪除小孔、倒角和圓角(jiǎo)等特征,對小曲率、小(xiǎo)錐度的直(zhí)線和平麵進行處理等。該(gāi)床(chuáng)身與地麵間通過 M16 的地腳螺栓連接,采用線性彈簧-阻尼單元法進行(háng)建模。根據(jù)張學良[10]建立的數學模型對螺栓結合麵剛度特性進行識別、計算,將結合麵特性簡化(huà)為一組(zǔ)空間彈簧-阻尼單元。文獻[11]中提出結合麵剛(gāng)度參數識別經驗公式為:

![]()

3. 1. 2 床身動態(tài)特性及靜力(lì)分析

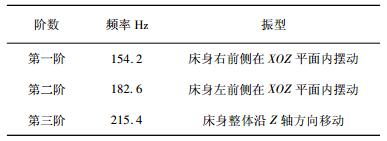

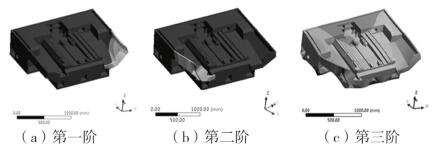

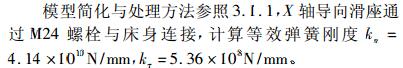

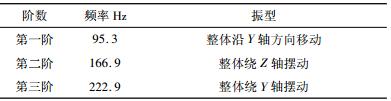

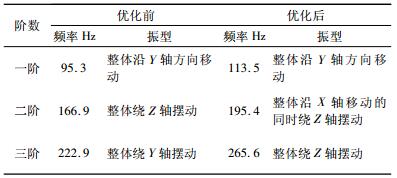

床身前(qián) 3 階模態固有頻率與振型描(miáo)述如表 1 述(shù),各階振(zhèn)型如圖 3 所示。靜力分析結果如圖 4 所示,中間部位凹陷明顯,最大變形量為 9. 34 μm。

表 1 床身前 3 階固有頻(pín)率及振型

圖3 前三階模態振型圖

圖(tú) 4 靜(jìng)力分析結果

3. 1. 3 床身模型優化及改進結果

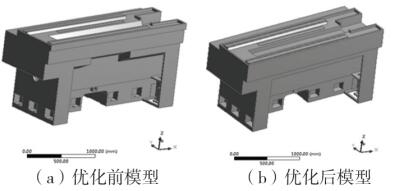

分析仿真(zhēn)結果可知,在低階時,床身出現整體移動、變形,靜力分析顯示變形部位較為集中、變形量大,且(qiě)為實際加工中的重(chóng)要(yào)承載位置。因此,需對(duì)模型進行優化以提高(gāo)其穩定性。為盡量避免增加(jiā)工藝的複(fù)雜性(xìng),采(cǎi)取的主要措施為加大床身底麵的支撐麵積,同時針對靜力變形較大的主要承載部位,對其床身底部對應位置(zhì)的回型(xíng)筋板進行填充和加固處理。優化前後模型對(duì)比如圖 5。

圖 5 優化前後(hòu)模型對比

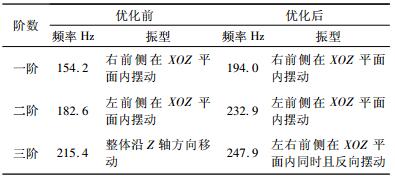

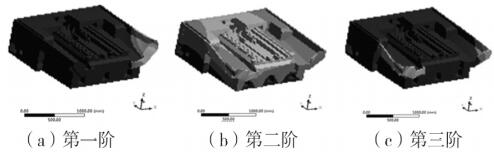

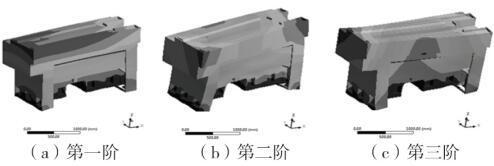

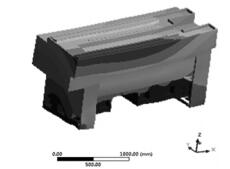

優化(huà)後(hòu)的模(mó)型模態分析結果與優化前對比如表 2所示,各階固有頻率均有(yǒu)較大提高,且相近固有頻率下床身(shēn)的變形情(qíng)況改善明顯,振型圖如圖 6 所示。靜力分析(xī)結果如圖 7 所示,最大變形量為 5. 74 μm,與優化前相比,變形(xíng)量減少約 4 μm。

表 2 床身模型優化前、後(hòu)前三階結果對比

圖6 模型優化後前三階(jiē)模態振型圖

圖 7 模型優化後的靜力(lì)分析結果

3. 2 X 軸導向滑座動態特性分析及優化

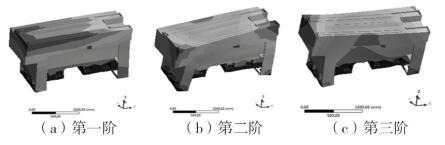

3. 2. 1 X 軸導向滑座模型簡化(huà)與處理

3. 2. 2 X 軸導向滑座動態特性及靜力分(fèn)析

結合 X 軸導向滑座在機(jī)床整體布局中的(de)受力特點,重點分析其在 X 方向的振型及受(shòu)力變形情況。前3 階模態固有頻(pín)率與振型描(miáo)述如表 3 所述,各階振型如圖 8 所示。靜力分析(xī)結果如圖 9 所示,最(zuì)大(dà)變形(xíng)量為 11. 6 μm,前(qián)側主要受(shòu)力部位變形明顯。

表 3 X 軸導向滑座前 3 階(jiē)固有頻率及振(zhèn)型

圖 8 模型優化後前三階模態振型圖

圖 9 靜力分析結果

3. 2. 3 模型優(yōu)化及改進結果

分析結果可(kě)知,低(dī)階 X 軸導向(xiàng)滑座前側變形(xíng)量較大,會嚴(yán)重影響(xiǎng)刀具的位置精度。觀察(chá)其機構可知,X軸滑座的前側中間(jiān)位(wèi)置設計了一段凹槽,如圖 9 中棕色變(biàn)形位置中間。結合加工中心整體布局及各部件運動要求,發(fā)現此段凹槽並無特殊工藝要(yào)求,且(qiě)考慮到處為承受 X 軸滑座及主軸重量的主要部位,應具有足夠的強度,盡量減少變形。因此,設計優化時對凹(āo)槽位(wèi)置進行了填補,模型對比如圖 10。

圖(tú) 10 優化前後(hòu)模型對比

對優化後的(de)模型進(jìn)行了分析,其模(mó)態分析結果與優化前對比如表 4 所示,各階固有頻(pín)率均有較(jiào)大提高,且相近固有頻率下床身的變形情況改(gǎi)善明顯,振型(xíng)圖(tú)如圖 11 所示。靜力分析結果如圖 12 所示,最大(dà)變形量(liàng)為 6. 9 μm,與優化前相比(bǐ),減少約 4. 7μm。

表 4 X 軸導向滑座(zuò)模型優化前、後前三(sān)階結果對比

圖 11 模型優化後前(qián)三階模(mó)態振型圖

圖(tú) 12 模型優化後的靜(jìng)力分析結果

綜上所述,對床身和 X 軸導向滑座優化後,其固有頻率明顯提高,靜力變形量有所減(jiǎn)少。因此,該實例(lì)的優(yōu)化方案合理(lǐ)可行,達到了(le)改善加工中(zhōng)心剛度、穩定性(xìng)的效果(guǒ),有效提(tí)升了(le)機床整(zhěng)體的(de)加工(gōng)性能。

4、 結束語

航(háng)空發動機應用環境的特殊性決定了航空零件製造以及生產設(shè)備的特(tè)殊性。相比於一般的零件製造,麵向(xiàng)航空應用的零件,其製造(zào)精度要求更嚴格,工藝過程更為複雜,製造設備的剛度及(jí)穩定性要求更高。本(běn)文以葉(yè)片五軸聯動葉片加工中心為例,對其主要結(jié)構進行動態特性及靜力分析,並對(duì)薄弱環節進行了優化。優化前、後結果對比,驗證了優(yōu)化設計的合理性,為之後的設計提(tí)供了一定的參(cān)考(kǎo)。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網(wǎng)編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量(liàng)數據

- 2024年10月(yuè) 軸(zhóu)承出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用(yòng)車(轎(jiào)車)產量數據

- 機械加工(gōng)過程圖示

- 判斷一台加(jiā)工中心精度(dù)的幾種辦法

- 中走絲線切割(gē)機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國(guó)的技術工人都去哪裏了?

- 機械老板做了十(shí)多年,為何還是小作坊?

- 機械行業最新自殺性(xìng)營(yíng)銷,害人害己!不倒閉才

- 製造業大逃(táo)亡

- 智(zhì)能(néng)時代,少談點智(zhì)造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛(fēi),要從機床

- 一文搞懂數控車床加(jiā)工刀具補償功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與(yǔ)螺旋銑(xǐ)孔加工工藝(yì)的區(qū)別