摘 要:以發動機缸體作為研究對象,主要從缸體頂麵、缸孔、曲軸孔3個方麵精加工尺寸進行論述。通過選用頂配進口加(jiā)工中心及珩磨(mó)機,采(cǎi)用定製夾具及輔助支撐,並配以先進的刀具、優化CNC加工程序及機床加工精度,保證了產品的精加工尺寸要求,包括尺寸公差、形位公差、粗糙度、珩磨網紋等。該加工工藝技術可為相關機械廠在提高缸體頂麵、缸孔、曲軸孔精加工精度(dù)方麵提供(gòng)借鑒。

關(guān)鍵詞(cí):發動機缸體;缸孔;曲軸孔;加工中(zhōng)心;珩磨機

缸體是發動機最重要的(de)核心(xīn)零部件,缸體缸孔的高精度加工要求是製約提(tí)高發動機品質的難題,主要體現在缸體頂麵、缸孔、曲軸孔幾個方麵。這些精加工尺寸(cùn)控製不好,不僅將影響發動機整(zhěng)體(tǐ)的性能,同時容易造成漏油、漏(lòu)水,如缸孔圓柱度不好會(huì)造成缸內的機油上竄氣[1]、甚至(zhì)爆缸現象。

目前國內主流的加工中(zhōng)心及珩磨機生產廠(chǎng)商在設備動(dòng)態加(jiā)工精度、設備(bèi)穩定性方(fāng)麵跟國外先進設備(bèi)相比存在著較大的差距,生產出來的產品不合格率高,無法保證發動機整機產品性能的(de)穩定性。不少機械製造廠工件夾緊采用機械結構裝夾,這種局部夾緊易造成缸體擠壓變形;如果(guǒ)非恒(héng)溫恒(héng)濕車間,溫度變化也會給鑄件缸(gāng)體精度帶來很大的影(yǐng)響。因此國內大部分發動機(jī)廠為了(le)控製成本,選用國(guó)內設備進行缸體工藝過程中的尺寸粗加工、半精加工,而精加(jiā)工則(zé)會選用國際先進的設(shè)備;也有部分廠家會不惜成本,全線設(shè)備包括珩磨機都采用進口,以(yǐ)保(bǎo)證產品(pǐn)製造質(zhì)量及裝配質量。

進口設備加工中心均有自動(dòng)補償(cháng)功能,並(bìng)通過專用夾具一次定位夾緊、關鍵工序刀具的選(xuǎn)型、優化加工中心(xīn)CNC及珩磨機程序、恒(héng)溫恒(héng)濕的生產條件保證(zhèng)等,可完成缸體頂麵精銑、珩磨缸孔、珩磨曲軸孔的複雜生產過程,達到高精度製造水平並滿足(zú)生產線的節拍(pāi)要求。本文以實際加工產品(pǐn)為(wéi)例,對其具體製造工藝技術進行分析介紹。

1 、缸體尺寸特性要求

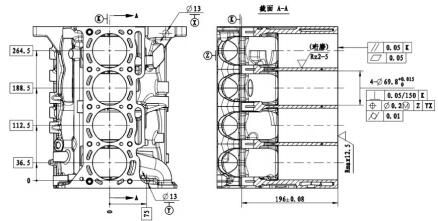

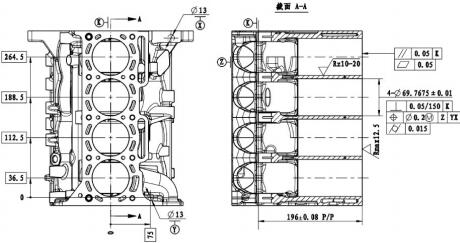

圖(tú) 1 所示為發動機最終產品尺(chǐ)寸(cùn)示意圖,包括缸體(tǐ)頂麵、缸(gāng)孔、曲軸(zhóu)孔精加工尺寸,有關要求說明如下:

圖1 發動機(jī)最終產品尺寸示(shì)意圖

2)缸體頂麵尺寸:缸體頂麵到曲軸孔距離尺寸公差為0.08 mm,頂麵粗超度為Rmax12.5 μm,頂麵對曲軸孔的平行度為 0.05 mm,頂麵平麵度為0.05 mm。

3)缸孔尺寸:缸孔直徑公差(chà)為0~0.015 mm,缸孔(kǒng)對曲軸孔(kǒng)垂直度要求為0.05 mm/150 mm,缸孔加工位置度精度為 直徑 0.2 mm,缸孔圓柱度精度要求為0.01 mm,缸孔粗糙度為(wéi)Rz2~5 μm。

4)缸體曲(qǔ)軸孔尺寸:曲軸孔的粗糙度為Rz10 μm,直徑公差為0~0.018 mm,曲軸孔位置度精度要(yào)求 直徑(jìng)0.2 mm、圓度為0.005 mm、圓柱度為0.005 mm,曲軸孔第2、第3、第4檔的同軸度為0.008 mm。

2 、缸體頂麵精加工精度工藝製造技術

1)缸體的裝夾(jiá)定位按照產品圖紙進行設計。因圖麵尺寸基準為底麵(miàn)及底麵兩定(dìng)位(wèi)銷孔,而這類基準在前麵工序已加工(gōng)出來,所以缸(gāng)體頂(dǐng)麵(miàn)加工定位基準為底麵及底麵兩定位(wèi)銷孔,這樣消(xiāo)除了因基準轉換造成的精度誤差。

2)由於缸體空間尺寸較大,加工過(guò)程若裝夾不緊會使缸體產生微小晃動,嚴重影響加(jiā)工精度,故需要在夾具上設計若(ruò)幹自鎖式輔助支撐點及裝夾點,且應(yīng)保證缸體裝夾受力均勻,防止因裝夾受力不均,加工後釋放應力而影響了缸體平麵度。

3)加工中心增加有 3 點三檢的氣檢方式,裝夾不到(dào)位會及(jí)時報警,保證了產品(pǐn)加工的穩定性。

4)缸體頂麵精銑、精密孔加(jiā)工時采用立方氮化硼(CBN)刀片(piàn)、鉸刀。這些刀具壽命(mìng)長,且具(jù)有加工(gōng)精度高、表麵粗糙度(dù)參數值(zhí)小、生產率高等優點。若采用硬(yìng)質(zhì)合金(jīn)刀片,則在大批量生產的條(tiáo)件下無法保證粗糙度的加工要求,隻要鍍層的(de)硬質合金(jīn)刀片加工超過 100 件(jiàn),就容易產生粗糙(cāo)度超差(chà),而采(cǎi)用 CBN 刀片則效果要好很多,可以加工(gōng)200件以上(shàng)。

5)控製加工中(zhōng)心切屑參數,優化CNC走刀路線,適當提高切削速度,可減少缸體頂麵因進刀、出(chū)刀時吃刀量受力不均而(ér)造成(chéng)的缸體(tǐ)前後端麵平麵度超差。

6)大盤銑削加工後,通(tōng)過(guò)CNC控(kòng)製程序及追加大毛刷,繞著缸體頂(dǐng)麵沿銑刀加工路線刮一遍,剔除缸體毛刺。

7)車間(jiān)溫濕度控製。控製設定恒(héng)溫20±2℃、相對濕度(dù)40%~60%,減(jiǎn)少熱脹冷縮對缸體精加工的(de)影響(xiǎng)。

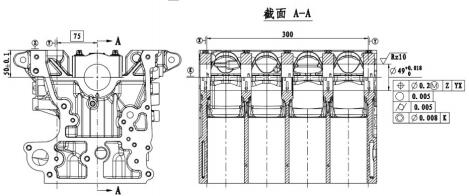

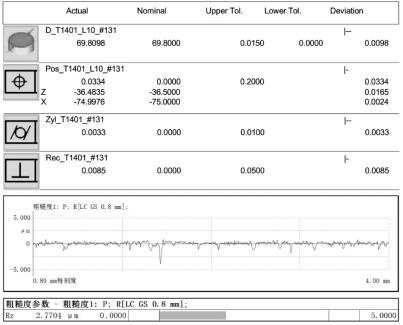

缸(gāng)體頂麵精加工後的平行度、平麵度、粗糙度檢測報告如圖2所示。

圖2 缸體頂麵尺寸檢測報告

3 、缸體缸孔精加工精度工藝製造技術

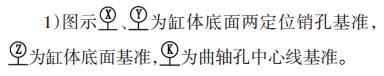

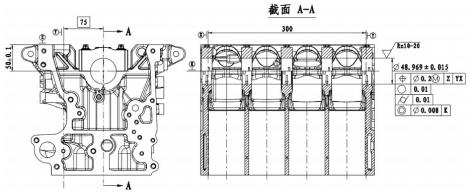

缸體缸孔精加工尺寸要求高(gāo),是工藝製造控製的重點。為了保證缸孔珩磨的質量,需在(zài)珩磨前(qián)把缸孔直徑尺寸公差控製在±0.01 mm,即隻允許有20 μm的公差(chà)帶通(tōng)過(guò)氣檢後方能進來珩磨機進行鉸珩,而在缸孔入珩磨前,需先在加工中心精鏜缸孔到預定(dìng)尺寸,其加工工序圖如圖3所示。

圖3 加工(gōng)工序圖

精鏜(táng)刀采(cǎi)用內冷結構,保證在切削過程中產生的熱量及時被(bèi)帶走從而降低局部加工的溫(wēn)度、提高缸(gāng)孔表麵質量。根據(jù)最終產品圖紙對比,珩磨前工序缸(gāng)體缸孔直徑(jìng)精鏜後預留有0.04~0.05 mm 加工餘(yú)量給(gěi)後麵珩磨機鉸珩,粗超度控製在 Rz10~20 μm,圓柱度控製(zhì)在 0.015 mm,而位置度(dù) 直徑 0.2 mm 和垂直度(dù) 0.05 mm/150 mm 與產品(pǐn)圖紙(zhǐ)一致,即在保證位置度和垂直度情況下通過鉸珩來(lái)控製缸孔的粗糙度、直徑、圓柱(zhù)度。缸體缸孔(kǒng)精鏜後(hòu)通過在線氣檢設備檢測缸孔直徑,符合的產品通過機動輥(gǔn)道進(jìn)入珩磨機。雖然(rán)進口缸孔(kǒng)鉸珩設備(如(rú)德國某知名珩磨機)一次性投入較大,但後期加工成本極低,且加工質量穩定。

采(cǎi)用立式珩磨機進行加工。在(zài)加工過程(chéng)中(zhōng),珩磨頭的油石在脹縮機構下作徑向(xiàng)進給,把工件逐步加工(gōng)到(dào)所需(xū)尺寸,珩磨頭外周鑲有 6~9 根鉸珩砂條,粗珩可采(cǎi)用6根,精珩采用9根,長度約為缸(gāng)孔長度 1/3~2/3。珩磨時往返速(sù)度控製在 25~35 m/min,珩磨效率較高[2],珩磨往複換向加速度越大,換向時(shí)所形成的圓弧過渡區域越小,珩磨網紋質量越高[3]。

油石(shí)對孔壁的壓力控製在0.3~0.5 MPa,珩(héng)磨油石壓力的大小直(zhí)接影響工件表(biǎo)麵質量(liàng)、油石(shí)磨損量和工件尺寸精度、表麵(miàn)粗糙度[4]。

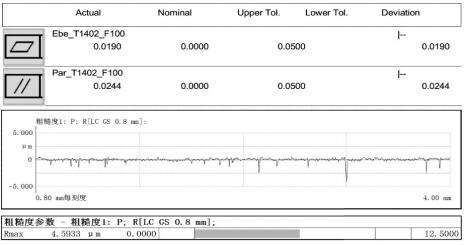

缸體缸(gāng)孔精鏜後經過粗珩和精珩可滿足產品尺寸要求,珩磨後會產生20°~30°的(de)珩(héng)磨網紋,對缸孔油膜的潤滑油(yóu)存(cún)儲有很好的效果。缸孔珩磨後直徑、位(wèi)置度、圓柱度、垂(chuí)直度、粗糙(cāo)度檢測報告如圖(tú)4所示。

圖4 缸孔(kǒng)尺寸檢測報告

4 、缸體曲軸孔精(jīng)加工(gōng)精度工藝製造技術

常(cháng)用的汽(qì)油發動機最大轉速可(kě)達6000 r/min對曲軸孔工(gōng)藝要求高,為了保證曲軸孔珩磨的質量,需在珩磨前把曲軸孔直徑尺寸公差控製在±0.015 mm,即隻允(yǔn)許有0.03 mm的公差(chà)帶通過氣檢後方能進來(lái)珩磨機進行平台(tái)珩(héng),而在曲軸孔進入珩磨前,需先在加工中心精鏜曲(qǔ)軸孔到預定尺寸,其加工(gōng)工序圖如圖5所示。

圖5 曲軸孔工序圖

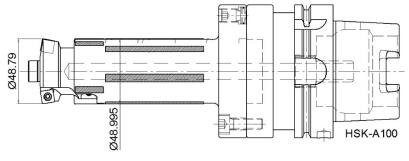

加工中心(xīn)精鏜刀采用內冷結構(gòu),由於曲軸孔深度大、達300 mm,故對鏜刀要求也高,采用CBN材(cái)質刀片,其結(jié)構如圖6所示。

圖6 鏜刀結構圖

刀(dāo)具(jù)選用很關鍵,選(xuǎn)用了mapal品(pǐn)牌,該刀具上帶有4根半精鏜刀片和6根精鏜(táng)刀片。在加工過程中,先由刀片擴引導孔,切削(xuē)掉大部分餘量,然後由半精鏜刀片鏜至 直徑48.79 mm,留0.2 mm的餘量給 直(zhí)徑 48.995 mm 刀片進行切削;先(xiān)鏜曲軸(zhóu)孔第1檔、第2檔的位置,然後旋轉轉台,鏜另一側曲軸孔第5檔、第4檔、第3檔的位置。根據最終產品圖紙對比,珩磨前工序缸體(tǐ)曲軸孔直徑精鏜後預留有(yǒu)0.04~0.05 mm加工餘量給後麵珩磨機平(píng)台珩。平台網紋的曲軸孔與普通珩磨(mó)的曲軸孔相(xiàng)比,磨合期縮短了 1/3~1/2,壽命提高 10%~20%,扭矩提高 5%,機油消耗降低 50%~60%[5]。平台珩粗糙度控製(zhì)在Rz10-20 μm,圓柱度(dù)控製在0.01 mm,而位置度(dù) 直徑0.2 mm、圓度0.01 mm、同軸度0.008 mm,也通過平台珩達到產品(pǐn)尺寸要求。

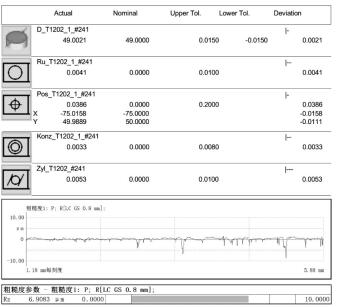

為了保證尺(chǐ)寸精度,曲軸孔(kǒng)采用一次珩磨到位,即從(cóng)第1檔平台珩至第5檔,同時進行旋轉及往返運動(dòng)。缸體曲軸孔珩磨後直徑、圓度、位置度、同軸度、圓(yuán)柱(zhù)度、粗糙度檢測報告如圖7所(suǒ)示。

圖7 曲軸孔尺寸檢測報告(gào)

5 、結語

針對發動機缸體頂麵、缸孔、曲軸孔精加工,采用自鎖式夾具及輔助支撐設(shè)計,選用先進的(de)刀具材(cái)料和(hé)刀具組合結構,控製加工溫濕度,控製(zhì)好加工工藝參數、切屑餘量,並通(tōng)過先(xiān)進加工中心(xīn)和進口珩磨機,保證了產品精加工(gōng)精(jīng)度要(yào)求,進而保證了產品裝配性能,實(shí)現缸體量(liàng)產。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況(kuàng)

- 2024年10月(yuè) 分(fèn)地區金屬切削機(jī)床產量(liàng)數據

- 2024年10月 金(jīn)屬切削(xuē)機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月(yuè) 基本(běn)型乘用車(轎(jiào)車)產量數據

- 機械加(jiā)工過(guò)程圖示

- 判斷一台(tái)加工中(zhōng)心精度的幾種辦法

- 中走絲線切割機(jī)床的發展趨勢

- 國產數(shù)控(kòng)係統(tǒng)和數控機床何(hé)去何從?

- 中國的技(jì)術工人都去哪裏了?

- 機械老(lǎo)板做了十多年,為何還是小作坊?

- 機(jī)械行(háng)業最新自殺性(xìng)營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製(zhì)造

- 現實麵前,國人沉默。製造業(yè)的騰飛,要從機床

- 一文(wén)搞(gǎo)懂數控車床加(jiā)工刀具補償功能

- 車床(chuáng)鑽孔攻螺(luó)紋加工(gōng)方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區(qū)別