摘 要: 為了改善某龍門加工中心的動態特性,對龍門加(jiā)工中心各(gè)主(zhǔ)要(yào)結合(hé)部(bù)進行等效處理,建立了龍門加工中心整(zhěng)機有(yǒu)限元模型(xíng),對其整機進行模態分析,確定了整機動態性能的薄弱環節。針對滑枕導軌結合部剛度不足提出了 2 種改進方案,通過整機的有限元模態分析和固有頻率的(de)比較,得出采用高剛度的導軌滑塊副作為滑枕導軌優選方案(àn)。在此基礎上針對滑枕抗彎剛度不足(zú)提出了 3 種結構改進方案,再次(cì)通過整機的(de)有限元模態分析和固有頻率的比較(jiào),最(zuì)終選出了(le)龍門加工中心結構動態特性的最優改進(jìn)方案。研究表明: 機床整機結構的模態分析與結構優選是提高機床動態性能的有效手段。

關 鍵 詞: 加(jiā)工中心; 動態(tài)特性; 有限元; 模態分析

加工中心已成為機械製造行業中的不可或缺的數控加工設備。為得到高速、高精度、高可靠性(xìng)的加(jiā)工性能,不少學(xué)者已經開展了對加工中心的(de)動態性能的研究。東(dōng)南大學的倪(ní)向陽等在建立龍門加工中心整機有限元分析模型的基(jī)礎上,對整機動態性能進行模態分析和諧響應分析[1]; 趙宏林、盛伯芳等通過應(yīng)用自主研發(fā)的機床動態特性有限元分析軟(ruǎn)件(jiàn) AMTPOS,來實現某立式加工中心的動力學建模與分析,使得該加(jiā)工中(zhōng)心在其設計階段便能準確(què)預估(gū)整機動態性能,很大程度上縮短了產品(pǐn)研發周期[2]; 南京航空(kōng)航(háng)天大學的(de)肖利利等以 QLM2365 /5X 龍門加工中心為研究對象,通過對(duì)比不同方案的有限元分析結果,優選出 X 型筋板布局的橫梁結構,並對其(qí)結構的主要尺寸進(jìn)行靈敏度分析(xī)[3]。

建立機床整機有限元模型是研究和優化(huà)龍門加工中心的整機動態性能的前提。因為(wéi)機床的(de)各個部件之間是通過某種(zhǒng)結合方式連接在一起,結合(hé)部接觸剛度(dù)通常約占(zhàn)機床結構總剛度(dù)的 60% ~ 80% ,而且結合部(bù)阻尼則占機床阻尼 90% 以上,60% 以上機床的振動來源於結合部[4-5]。可見,對結合部的正確處理是機床整機有限元建模的關(guān)鍵。本文通(tōng)過對龍門加工中心各主要結合部進行等效處理,建立了機床整機有限元模型(xíng),在此基礎上對整機(jī)進行模態分析,找到龍門加工中心整機結構的薄弱環節,並提出(chū)改進方案。

1 、龍門加(jiā)工中心有限元建(jiàn)模

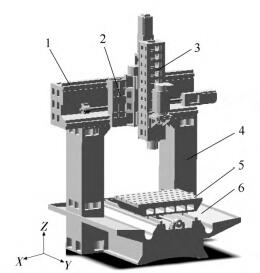

龍(lóng)門加工中心主要由六大部件組成: 床身、工作台(tái)、立柱、橫梁、滑鞍和滑枕,如圖 1 所示。

圖 1 整機 CAD 模型

1—橫梁; 2—滑(huá)鞍; 3—滑枕; 4—立柱; 5—工作台; 6—床身。

各主要(yào)部件之間結合部(bù)的等效處理(lǐ)是(shì)機床整機有限元建模的(de)關鍵。鑒(jiàn)於結合部既能儲存能量也能消耗能量,既有彈性也有阻尼的特征,將結合部用彈簧(huáng)阻尼器(qì)進行等效[6-7]。

針(zhēn)對(duì)機(jī)床(chuáng)結合部的等效(xiào)剛度及(jí)等效阻尼,日本學者吉村(cūn)允孝開展了長期的研究,在(zài)試驗研究基礎上,建立了不同單位麵積正(zhèng)壓力和不同(tóng)結合條件(jiàn)下(xià)的結合部等效(xiào)剛度和(hé)等效阻尼數據庫[8]。龍門加工中心中螺栓結合部的等效剛度參數是由計算單位麵積正壓力之後(hòu),在其整理的等效剛度數據(jù)庫中找到相應(yīng)值的辦法來獲(huò)取 的。龍門加工中心采用的直線滾動導軌是NSK 公司的 NH45JM 直(zhí)線滾動導軌。該直線滾動導軌(guǐ)的法向剛度和切向(xiàng)剛(gāng)度由廠家提供的產品樣本手(shǒu)冊來獲得。

滾珠絲杠是龍門加工中心進給係統的重要組成部分,在建立龍門加工中(zhōng)心整機(jī)有限元分析(xī)模型時,應重點考慮滾珠絲杠副軸向剛度[9]。龍(lóng)門(mén)加(jiā)工中心有(yǒu)限元模型中的螺母和絲杠均由實體單元來進行模(mó)擬,絲(sī)杠(gàng)螺母軸向接觸剛度以及軸承剛度則由彈簧阻尼單元來進行模擬,並根據龍門加工中心實際(jì)邊界條件,對床身(shēn)底部進行全約(yuē)束處理。

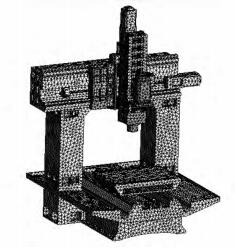

床身、立柱和橫梁等結構大件的材料為 HT250,彈性模(mó)量取 135 GPa,密度為 7 300 kg /m3,泊(bó)鬆比為 0.25; 導軌滑塊和絲杠的材料為軸承鋼,彈性模量取 380GPa,密度 7 830 kg /m3,泊鬆比(bǐ)為 0. 3。龍門加工中心有限元分析模型如圖 2 所示。

圖 2 龍門加工(gōng)中心的有(yǒu)限元(yuán)模(mó)型

2 、龍門加(jiā)工中心動態特性有限元模態分析

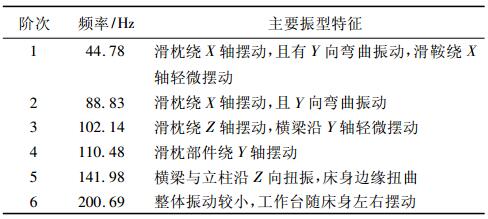

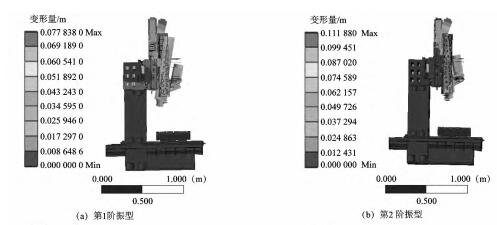

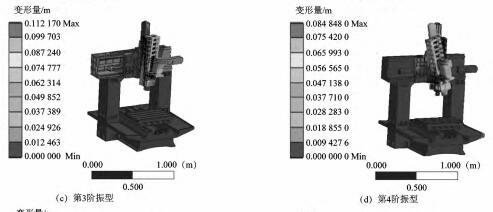

對(duì)龍(lóng)門(mén)加工中心整機進行模態分析,整機前六階模態振型圖,如圖(tú) 3 所(suǒ)示,前 6 階固有頻率和振型特征見表 1。

表 1 整機前 6 階模態(tài)頻率和主要振型特征

從整機模態分析結果可(kě)以看出: 第 1 階模態與第2 階模態的主要振型特征均包括滑(huá)枕的 Y 向彎曲振動; 第 3 階模態的主要振型特征是滑枕部件繞 Z 軸擺動,滑枕與滑鞍之間的相(xiàng)對振動較(jiào)大; 第 4 階模態的主要振型特征是滑枕繞 Y 軸擺動,滑枕與滑鞍(ān)之間(jiān)相對振動明顯。從以上的各階模態振型特征分析可知: 滑枕的抗彎剛度不(bú)足以及(jí)滑鞍與滑(huá)枕之間的導軌滑塊(kuài)結合部剛(gāng)度不足是龍門加工中心的薄弱環節。

圖 3 整機(jī)前 6 階模態振型圖

3 、 龍門加工中心結構動態特(tè)性的優化

3. 1 滑枕導軌結合部分(fèn)析與優化(huà)

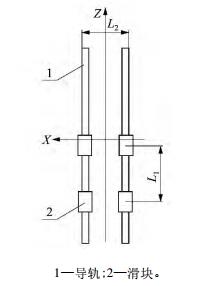

加工中心滑(huá)枕導軌采用的是 2 滑軌(guǐ) 4 滑塊形式,其布置形式如圖 4 所示。其中 2 滑塊中心間(jiān)距 L1 為460 mm,2 導軌外側間距 L2 為 315 mm。針對滑枕導軌結合麵剛度不足,改進方案有:

1) 方案Ⅰ。直(zhí)線滾(gǔn)動導軌的型號不變,而(ér)其單根(gēn)導軌上滑塊數量增至 3 塊。其導(dǎo)軌滑塊布置情況見圖5( a) 。

2) 方案Ⅱ。直線滾動導軌采用更高剛度的直線滾動導軌 NH55JM,如圖 5( b) 所示(shì)。通過產(chǎn)品樣(yàng)本得到該型號(hào)導軌的法向剛度為 7. 45 × 108 N /m,切向(xiàng)剛度為 5. 4 × 108 N /m。

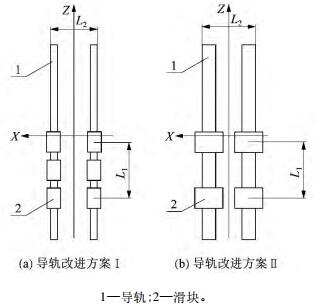

對改進後(hòu)的龍(lóng)門加工中心整機進行有限元(yuán)模態(tài)分析,原機床和 2 個導軌改進方案的機床整機模態頻率如表 2 所示。

圖4 、滑枕部件導軌布置形式

圖 5 導軌改進(jìn)方案

表 2 機床導軌改進前後模態頻率的變化情況

觀察改進前後整機的模態振型,改進前後的整機前 6 階振型特征基本一致。在導(dǎo)軌改進方案Ⅰ中,除了第 3 階頻率增幅為 7. 36% ,其餘各階頻率增幅均低於 5% 。與導軌改進方案Ⅰ相比(bǐ)較,導軌改(gǎi)進方案Ⅱ的頻率增(zēng)幅相對較大。其前 3 階的頻率增(zēng)幅均接近10% ,改進效果明顯。說明(míng)導(dǎo)軌改(gǎi)進方案Ⅱ對(duì)於整機動態特性的提(tí)升更加有效。

3. 2 滑枕結構優化設(shè)計與分析(xī)

在采用導軌改進(jìn)方案Ⅱ的基(jī)礎上進一步改善滑枕部件自身的(de)剛度(dù),則可以有望進(jìn)一步改善整機的動態性能。滑枕結構屬於薄壁式箱體框架結構,中間(jiān)存在空腔,總長 1 310 mm,其外形結構如圖 6 所示(shì)。滑枕壁厚(hòu)為 20 mm,其前壁由於安(ān)裝需要(yào)開有 6 個窗口,上(shàng)麵 4 個(gè)窗口尺寸(cùn)相同,均(jun1)為 170 mm × 70. 75 mm,下麵2 個窗口尺寸分別為 170 mm × 424 mm,170 mm × 145mm; 內壁筋板厚度為 18 mm,質量為 257. 6 kg。

圖 6 滑枕外形結構

滑枕前壁開有諸多窗口,尤其是為裝入打刀缸等部件所留的長方形開孔為最(zuì)大,並且(qiě)內部筋板斷(duàn)開,兩側壁之間缺少足夠的聯接支(zhī)撐使其(qí)結構剛度降低。因此需要在(zài)不影響裝配的條件下盡量(liàng)減小開窗尺寸,合理布置筋板,這些方法對提高(gāo)滑枕結構動態特性十分重要。

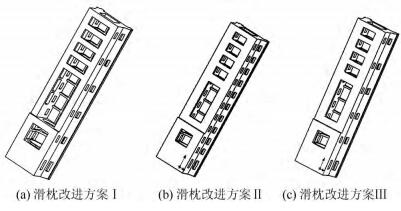

對滑枕箱體(tǐ)結(jié)構提出 3 種結構改進方(fāng)案,如圖 7所(suǒ)示(shì)。

圖7 滑枕結構改(gǎi)進(jìn)方案

1) 滑枕改進(jìn)方案Ⅰ。將滑枕的兩側壁的部分清砂孔封閉,並將滑枕內壁筋板(bǎn)厚度由 18 mm 減少至 12mm,以減輕滑枕質量。

2) 滑枕改進方案Ⅱ。在滿足裝配要求的情況下盡量減小各個窗口尺寸,滑枕前壁上麵 4 個窗口尺寸均為 120 mm × 70. 75 mm,下麵(miàn) 2 個窗口尺寸分別為120 mm × 334 mm,120 mm × 115 mm; 同時為了能適當減輕滑枕的(de)質量,將滑枕(zhěn)四周立壁的厚度由 20 mm 減少至 18 mm。

3) 滑枕改進方案Ⅲ。將滑枕改進方案Ⅰ和滑枕改(gǎi)進方案方案Ⅱ相組合。

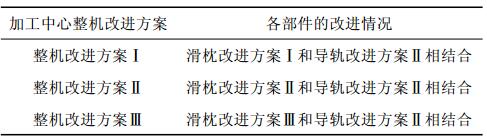

將 3 種滑枕改進方案與機床導(dǎo)軌改進方案Ⅱ相結合,可以有 3 種加工中心整機結構改(gǎi)進方案,如(rú)表 3所示。

表 3 加工中心整機結(jié)構改進方案

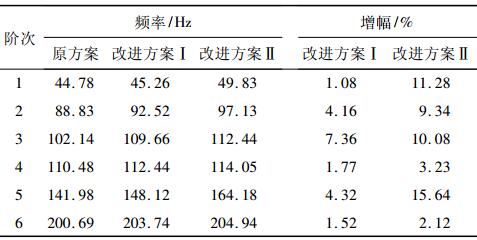

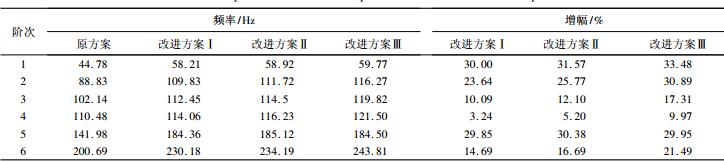

將各加工(gōng)中心整機結構改進後的結構進行模態有限元分析(xī),可得其模態頻率和模態(tài)振型。觀察改(gǎi)進前後整機的(de)模態振型,改(gǎi)進前後整機的前 6 階振型特征基(jī)本一致。將龍門加工中心 3 種整機結構改進方案模態頻率與原方案進行(háng)對比,如表 4 所示(shì)。

表 4 整機改(gǎi)進前(qián)後模態頻率的變化情況

通過分析表 4 可得如(rú)下結論:

1) 3 個(gè)整(zhěng)機改進方案的各階模態固有頻率與原機床相比均在不同程度上有所提高,說明 3 個方案的改進均是有效的。

2) 方案Ⅰ和方案Ⅱ與原方案比較,頻率皆有所提高; 但由頻率增幅可知,方案Ⅱ對於整機固(gù)有頻率(lǜ)的提升優於方案Ⅰ,所以方案Ⅱ對整(zhěng)機動態特性提升更加有效。

3) 方案Ⅲ與原方案比較,各階頻率均有(yǒu)提高,且第 1 階、第(dì) 2 階與第 5 階的頻率增幅均接近 30% ,第 3階與第 6 階的頻率增幅均接近 20% ,可知方案Ⅲ的優化(huà)對於整機動態特性的提升效果明顯。

4) 比較方案Ⅱ與方案(àn)Ⅲ,從頻率值來看,方案Ⅲ的各階頻率比(bǐ)方(fāng)案Ⅱ的各階(jiē)頻率要高; 從(cóng)增幅上(shàng)看,對於整機動態特性的提升效果來說方案Ⅲ優(yōu)於(yú)方案Ⅱ,所(suǒ)以方案Ⅲ為最優方(fāng)案。

4 、結語

機床結構主要結(jié)合(hé)部的處理,是建立機床整機有限元模型的關鍵,對結合部(bù)進行簡化和等效處理(lǐ),是結合部建模的有效手段。通過對機床整機的有限元模態分析,找到該龍門加工(gōng)中心的結構薄弱環節,分析發現其薄弱環節主要為滑枕導軌結(jié)合部剛度不足以及滑(huá)枕(zhěn)抗彎剛度不足。通(tōng)過對不同設計方案的有(yǒu)限元模態分析和參數比較,優選出具有良好動態性能的龍門加工中心(xīn)結構設計方案。

如果(guǒ)您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年(nián)11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月(yuè) 基本型乘用(yòng)車(轎車)產量(liàng)數據(jù)

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬(shǔ)切(qiē)削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源(yuán)汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據