盤(pán)銑刀銑削過程中刀具磨損研究

2024-8-19 來源:- 作者:-

摘要:為(wéi)實現對(duì)盤銑刀銑削轉子過程中刀具磨損率預測,達到預測刀具有效加工時間的目的,采用線性回歸方法建立了刀具磨損率預測模型(xíng),並(bìng)驗證了模型的準確(què)性;基於該模型分(fèn)析了工藝參數對刀具磨損率的影(yǐng)響規律。研究結果(guǒ)表明:當主軸轉速增加(jiā)時,刀具磨損率逐漸增大;當間歇進給量增加時,刀(dāo)具磨損率先減小後增大(dà);當加工倍率(lǜ)增加時,刀具磨損率逐漸增加。

關鍵詞:螺(luó)杆轉(zhuǎn)子;銑削;刀具磨損率

0 引言

在現代化生產加工過程中,針對(duì)螺杆轉子的銑削加工標準(zhǔn)不斷提高[1]。而刀具質量是決定被加工工件性能的關鍵因素之一,故對螺杆(gǎn)轉子刀具磨損量進行精(jīng)準預測從而進(jìn)行(háng)加工工藝參數選取與控製具有(yǒu)現實意義。

隋建波等[2]為了預測不同(tóng)參數(shù)對應的(de)刀具(jù)磨損曲線,根據 PCBN 刀具切削蠕墨鑄鐵實驗(yàn)建立出刀具磨損機(jī)理模型,並進一步推導出(chū) PCBN 刀具的磨損率函數。LiuChang等[3]為了能夠預測在(zài)MMCp鑽(zuàn) 井 過程中刀具磨損量,結合刀具磨損特性、機理以及結(jié)構,采用理論建模(mó)法推導出新(xīn)型刀具磨損率模型並驗(yàn)證了(le)模型的準確性,有助(zhù)於提(tí)高(gāo)刀具的使用壽命。

以上研究對(duì)於刀具磨損壽命預測均具有理論(lùn)指導意義,然而上述研究主要針對平麵或簡易(yì)曲麵刀具磨損(sǔn)程度進行研究,針對螺杆轉子等(děng)複雜曲麵的刀具磨(mó)損研究較少,故本文采用多元線性回(huí)歸方法建立盤銑刀銑削具有螺旋特征表麵的螺杆轉子的刀(dāo)具磨損率預測模型,為預(yù)測刀具有效工作時(shí)間(jiān)提(tí)供理(lǐ)論指(zhǐ)導。

1、盤銑刀銑削螺杆轉子實驗

1.1 實驗設備(bèi)及條件

本實驗加工設備(bèi)為 LXK-300G 螺杆專(zhuān)用銑床,如圖(tú)1所示。該銑床采用無瞬(shùn)心包絡方法加工(gōng)螺旋槽類零(líng)件;使用刀具為盤銑刀,如圖2所示,銑(xǐ)刀片為VBMT160412型菱形刀片;工件材料為45鋼。

1.2 實驗方(fāng)案

隨機選擇一個刀片做好標記,分別記錄刀(dāo)具的磨損變化量,將(jiāng)單(dān)位時間刀具磨損變化量(刀(dāo)具磨損率)作為實驗結果指標,這裏將後刀(dāo)麵磨損寬度作為衡量刀具磨損量值,為降低測量誤差,在後刀麵磨損寬度均勻處隨(suí)機取3個點(diǎn)測量並取所有結果(guǒ)的平(píng)均值。為了便於實驗開展(zhǎn),本(běn)次實驗(yàn)不考(kǎo)慮刀具破(pò)損、崩刃等特殊情況發生。

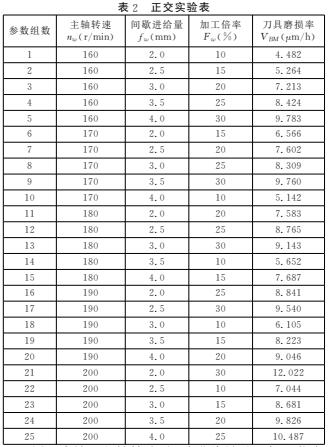

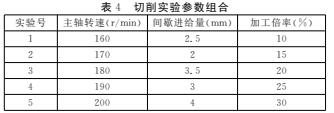

加(jiā)工工藝參數分別為刀具主軸轉(zhuǎn)速、間歇進給量、加工倍率。每個加工參數平均(jun1)分為(wéi)5個水平值,各參數水平取值見(jiàn)表1。

1.3 實驗結果

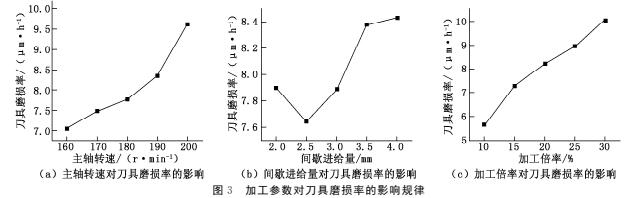

采用的正交表 L25(53)及實(shí)驗結果如表2所示。

1.4 極差分析

采用極差分析法對刀具(jù)磨損模型進行分析,可判斷(duàn)工藝參數影響實驗結果的主次排序[4],極差分析結果如表3所示。

表3中,k1~k5 分別(bié)為主軸轉速nw、間歇(xiē)進給量fw、加工 倍 率 Fw 在 水 平1~5下 刀 具磨損率的平均值,R 為不同參數極差值,R 值越大代(dài)表該參數對刀具(jù)磨損率影響越大。故(gù)由表3可知,對刀具磨損率影響最大的參數依次排(pái)序為加工倍率、主軸轉 速、間歇 進給量。

圖3為銑刀主軸轉速、間(jiān)歇進給量以及加(jiā)工倍率(lǜ)對刀具(jù)磨損(sǔn)率的影響規律。

由圖3(a)可知,當主軸轉速nw 增加時,刀具磨損率呈現逐漸增大的趨勢。這是由於增加主(zhǔ)軸轉速,單位時間內銑刀片與工件接(jiē)觸的次(cì)數增多,刀(dāo)片受到工件作用力(lì)的次數也隨之增大,造成切削刃附(fù)近磨損(sǔn)較為(wéi)嚴重。

由圖3(b)可知,當間歇進給量(liàng)fw 增加時,刀具磨損率先減(jiǎn)小後增大。分析其原(yuán)因主要是:適當地增加間歇進給量,能夠增加切(qiē)削材料厚度,從而切屑變形係數減低,切(qiē)屑對(duì)工(gōng)件的作用力有所下降,刀具磨損速度變緩;當間歇進給量持(chí)續增大時,切屑厚(hòu)度明顯增加,刀具對工件的切削(xuē)力增大,刀具發生磨損(sǔn)的速度(dù)明(míng)顯增加。

由圖3(c)可(kě)知,當加(jiā)工倍率Fw 增加(jiā)時,刀具磨損變化率是逐漸增大的。這是由於(yú)提高加工倍率,刀具進給速度增(zēng)加,刀具和工(gōng)件的接觸力增大,刀具磨損速度增加較快(kuài)。

2、刀具磨損率模(mó)型建立

2.1 建立刀具磨損率經驗模型

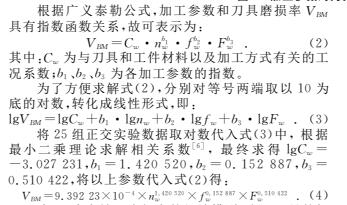

由上述實驗可知,刀具磨損率和主軸轉速、間歇進給量(liàng)、加工(gōng)倍率均存在相關性,且與加工時間具(jù)有正相關(guān)性[5]。在刀具未進入(rù)劇烈磨損階段之前,刀具磨損隨(suí)時間變化近似為(wéi)線性關係(xì),將刀具未加工工件之前的磨損量記為0,當加工時間為 TM 時,則(zé)刀具磨損率VBM 表達式為:

其中:ΔVB 為刀具(jù)磨損變化量。

式(4)為盤銑刀磨損率的經(jīng)驗模型,由於刀具的初期磨損(sǔn)和劇(jù)烈磨(mó)損時間較為短暫,故不予考慮(lǜ),僅測量穩定(dìng)磨損時期的刀具磨損量。

2.2 磨損率模型的假(jiǎ)設檢驗

2.2.1 模型的顯著性檢驗

利用F 檢驗法,即使用統計量F[7]進行(háng)檢驗,F 表達式為:

3.07,可(kě)得該刀具磨損模型高度顯著。

3.07,可(kě)得該刀具磨損模型高度顯著。 2.2.2 預測模型(xíng)的驗(yàn)證

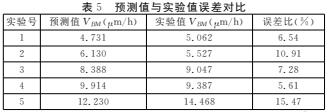

為進一步驗證所建立(lì)模型的準確性(xìng),設置5組切削實驗,如表4所示,在保證實驗設備不變的情況下比較(jiào)預測值(zhí)與實驗值,得到預測值與實驗值的誤差,如表5所(suǒ)示。

由(yóu)表5可(kě)知,預測誤差比範圍在5.61% ~15.47%之間,故(gù)所建模型有較高的預測精度,可對盤銑刀片進(jìn)行有效預測。

3、結論

(1)設置盤銑刀片銑(xǐ)削螺(luó)杆轉子實驗,采用線性回歸方法建立了盤銑刀具磨損率預(yù)測模型,並驗證了模型的準確性,為有效預測銑刀片的加工時間提供了理論指導。

(2)利用極差分析法得到了(le)工藝參數對(duì)刀具磨損率的影響規律,結果表明:當(dāng)主軸轉速和(hé)加工倍率增加時,刀具磨損率總體呈現增大趨勢,當間(jiān)歇進(jìn)給量增加時,刀片磨損率先減小後增加。

作者:辛明澤1,2,孫興偉1,2,董祉序1,2,劉 寅(yín)1,2,袁立誌(zhì)3,楊赫(hè)然1,2

來源:(1.沈(shěn)陽工(gōng)業大學 機械工程學(xué)院(yuàn), 遼寧省複雜曲(qǔ)麵數控製造技術重點實驗室 3.川慶鑽探工程有限公司 長慶鑽井(jǐng)總公司 )

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月(yuè) 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車(chē)銷量(liàng)情況

- 2024年8月(yuè) 新能源汽車(chē)產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據