誤操作導致自動換刀(dāo)係統故障典型案例分析

2024-7-22 來源: 中航西安(ān)飛機工業集團股份(fèn)有限(xiàn)公司設備廠 作者:蔚騰,陳國良,盧西寧

摘要:針對數控加工中心(xīn)由於操作(zuò)不當引起的自動換刀(dāo)機構典型(xíng)故障,分析故障產生的原因和排除方法(fǎ),提出預防該類型故(gù)障的有效措施。

關鍵詞:數控加(jiā)工中心;自動換刀;刀具管(guǎn)理;刀長

0 引(yǐn)言

作為工業母機,數控機床的應用越來越廣泛,實際維修中經常(cháng)遇到由於操作不當(dāng)引發的設備故障。特別是對於具備自動換刀功能的機床,由於操作不當造成刀(dāo)具參數錯誤引發的設故障,輕則造成工件超差,更有造成設備損壞的巨大風險。

1、換刀子程序重(chóng)名引起機床換刀動作(zuò)異(yì)常

1.1 故障現象

一台操作係統為 Sinumerik 84OD SL 的加(jiā)工中心在進行自動刀具交換時動作異常,輸入換刀指令 TXX 後,機床(chuáng) Z 軸未像正常情況抬高至 Z 軸(zhóu)預設(shè)的換刀點,而是向工作台方向快速進給,並且主軸開始高速旋轉,緊急按(àn)下急停按鈕終止 Z 軸的繼續進給才避免了銑(xǐ)傷工件(jiàn)、損傷主(zhǔ)軸的重大設備事故。

1.2 故障分析與排除

維修人員利用發生故障(zhàng)的程序對故障現象進行(háng)複原再現。

為了保證設備和人員安全,在輸(shū)入換刀指令調用換刀(dāo)子程序進行換刀之前,激活機床的單段進給“Signal Block”模式,並(bìng)將進給倍率旋至 10%擋位。在進行測試時發現,在進行換刀動作時,Z 軸沿負(fù)方向進給並且伴隨主軸高速旋轉。繼續測試發現 Z 軸降低一定高度(dù)後不再繼續進給,但主軸依然高速旋轉,按下“CycleStart”按鍵繼續單(dān)歩運行,發現機床 3 個坐標均開始發(fā)生位移。

多次按下“Cycle Start”按(àn)鍵(jiàn)繼續進行測(cè)試觀察,發現機(jī)床工作台運動軌跡近似於正在加工的工件,經分析判斷此時(shí)機床在進行自(zì)動加工,運行程序為將要加工的下一道工件程序(xù)。

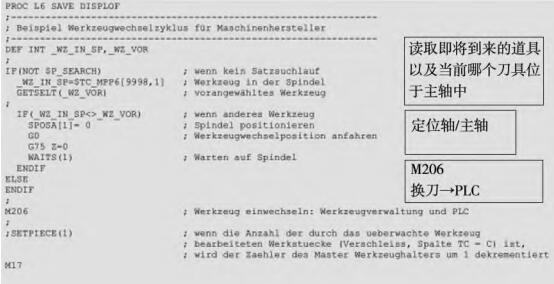

詢問操作人員(yuán)機床發(fā)生故障之前的操作行為,得知加工的(de)工件為批量產品,工作台麵上同時陣列布局 8 個工件(jiàn),其加工程序(xù)相(xiàng)同(tóng),隻是起到點有差別。通(tōng)過改變工件原點來(lái)進行自動(dòng)加工,為了便於調用(yòng)加工子程序,加工時不斷更改程序名為 L1、L2 至L6,發生(shēng)故障時(shí)剛好加工至第 5 個工件,在執行換刀指令時發生了上述故障,西(xī)門子係統默認換刀子程序名為 L6,機床廠家會編譯一個換(huàn)刀子程序便於使用,該程(chéng)序通(tōng)常存儲在“Manufacture”文件夾(jiá)下,標準 L6 子程序一般包含 3 部(bù)分,如圖(tú) 1 所示:

圖 1 L6 換刀子程序示例

西門子係統可通(tōng)過調用(yòng) M6 指令、調用 L6 子程序和直接調用目標刀具名 T=“xx”三種方式實現自動刀具交換(huàn)。在本例中,加工子(zǐ)程序(xù)執行到 M6 代碼時,激活機(jī)床自動換刀功能。故障原因是由(yóu)於操作人(rén)員新命名的 L6 子程序和西門子數控係統的換刀子程(chéng)序 L6 重名,因此在執行(háng)第 5 個子程序 L5 時,當執行換

刀指令時,數(shù)控係統直接調用了操作人(rén)員新命名的存(cún)儲於用戶加工程序“workpiece”目(mù)錄(lù)下的(de) L6 加工子程序,導致機床換刀(dāo)動作異常。重新命(mìng)名加工子程(chéng)序後再執行換刀指令,機床順利完成目標刀(dāo)具的更換,故障排除。

1.3 故障反(fǎn)思

西(xī)門子數(shù)控係統 L6 子(zǐ)程序為自(zì)動換刀專用名稱(西(xī)門子係統NC 參數(shù) MD10716 定義,默認值(zhí)“L6”),通常存儲於 Manufacture 循環目(mù)錄下,在係統執行換刀指令時進行調用。而在這一案例中,操作人員在“工件”目錄下建(jiàn)立了一個同名的 L6 加工子程(chéng)序,導致在進行換刀動作時發生錯誤調用。針對(duì)這一間題,對操作人員進行了培訓。同時需(xū)要注意的是,西門子係統還有一些用戶變量和係統變量都有(yǒu)特殊(shū)定義,需要操作(zuò)人員了解,防止由於(yú)重複命名引起設備故(gù)障。

2、換刀交換時終止程序(xù)致主(zhǔ)軸刀具刀(dāo)長丟失

2.1 故障現(xiàn)象(xiàng)

一台操作係統為 Sinumerik 84OD SL 的(de)加工(gōng)中心在加工工(gōng)件時(shí)發生故障,主軸刀具撞(zhuàng)上加工工件造成刀具斷裂、正在加工(gōng)的(de)產品(pǐn)報廢的嚴重(chóng)後果(guǒ)。

2.2 故障分析與排除

通過現(xiàn)場模擬對故(gù)障現象進行複原再現,發現在加工時刀具路(lù)徑與發生故(gù)障時一致。經詢問操作人員,該程序為定型程序確認無誤,且(qiě)在(zài)發(fā)生報警之前采用該(gāi)程(chéng)序進行了一次粗加工(gōng),在開(kāi)始進行精加工運行(háng) 2 min 左右就發生了事故。對該設備故障進行分析,發現機床當前主軸刀具刀長(在(zài) Z 軸(zhóu)方向的長(zhǎng)度)值為“0”,檢查機床設定有效零偏後確認刀(dāo)長設(shè)定值同樣為“0”。由於機(jī)床主軸刀具有效刀長和實際刀具長度數值相差250.95 mm,因此(cǐ)在(zài)加工時 Z 軸(zhóu)向下多進(jìn)給了 250.95 mm,導致發生設備事故。

經檢查確認當前主軸(zhóu)刀具刀(dāo)號正確無誤,但是加工界麵下(xià)的刀長“0”和刀具管(guǎn)理界麵下的該刀具定義的刀(dāo)長“250.95”不一致。根(gēn)據操作人員描述,在發生故障前剛進行過一次粗加工,完成後進行了一次刀具測量動作,然後采用同一刀具進行精加(jiā)工,因此(cǐ)無法確定何時刀具長度丟失。

通過試驗,執行換刀命令來更換其他刀具進行測試,刀號和(hé)刀長都(dōu)正確,重新換回發生故障的刀(dāo)具(jù)後刀具刀長變為(wéi)“250.95”,一切(qiē)正常。其後繼續進行了 4 h 機床空運行對機床(chuáng)換刀動作進行反複測試(shì),模擬可能引起故障的(de)條件,但都未能再現上述故(gù)障。

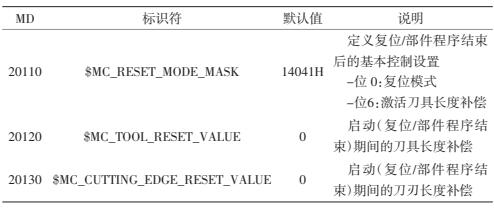

查看機床報警記錄,確認機床發生故障(zhàng)前 24 h 內無報警發生,該(gāi)機床(chuáng)連接有 MES 係統用來監控機床運行狀態。打開MES係統運行記錄發現機床運行(háng)狀態基本(běn)和操作人員描述(shù)一致。在發生報警之前 4 h 機床進行過 2 次短暫的 MDA 運行,其後機床(chuáng)待機 30 min(此時(shí)操作人員在進行工件裝夾)。采(cǎi)用(yòng)發生故障(zhàng)時的程(chéng)序進行了 2 h 左右的加工(gōng),再停機 3 min 又(yòu)有一條隻執(zhí)行了(le)3 s 的程序(程序名:_MA_JOG_STEP1_MPF)調用記錄(這與操(cāo)作人員描述有偏(piān)差),引起了維修人員的注意。再結合其後維修測試時(shí)的記錄,可確認每執行一次刀(dāo)具交換都會產生一條(tiáo)調用該程序的記錄,但是不同的是(shì),其後測試時程序的執行(háng)時間在(zài)15~45 s 內,這是由(yóu)於刀具(jù)交換(huàn)時目標刀具在刀庫位置不同引(yǐn)起。但是在發生故障前的這一換刀動作紀錄僅為3 s,明顯存在異(yì)常。通過查找資料,在執行換刀指令時,係統(tǒng)會根(gēn)據程序的執行情(qíng)況對(duì)主軸刀具長度進行實時賦(fù)值,主要(yào)參數見表 1。

表 1 自動刀具交換時主軸刀長參數

模擬該條記錄作如下(xià)測試:在執行換刀命令後 3 s 時按下“Reset”按(àn)鍵終止換刀程序,機床未發生任何報警,MES 係統會產生一條該程序時長 3 s 的調用記錄。由於程序(xù)未執行完畢,係統在程序複位時根據參數 20120 設定的默認值“0”將主軸刀長設(shè)置為“0”,而不是正常程序執行完畢後(hòu)激活刀具長(zhǎng)度補(bǔ)償的“250.95”,這是造成故障發生(shēng)的原因。

2.3 解決方法

針對這一問題(tí),對操作人員進行了培訓,並完善了安全操作(zuò)規程(chéng),以(yǐ)杜絕由於人員誤操作導致的事故。

3、忽視刀庫異常報警導致刀具錯誤調用

3.1 故障現象

一台(tái)操作係統為 Sinumerik 828D SL 的加(jiā)工中心在加工時發生故障,主軸刀具刀(dāo)長異常造成刀具斷裂、加工工(gōng)件報(bào)廢的嚴重後果。經過檢查發現當前主軸刀具刀號正確,但(dàn)是實際刀長和刀具管理界麵刀具列表的設定值存在偏(piān)差,操作(zuò)人員再次檢(jiǎn)查(chá)確認當前主軸刀具並不是目標刀具。

3.2 故障分析(xī)與排除

查看機床報警記錄,發現機床(chuáng)在發生故障前有過一次報(bào)警記(jì)錄,提示刀庫刀具(jù)計數開關信號異常。詢問操作(zuò)人員(yuán)得知(zhī)該報警提示發生時為黒色對話框,機床可以正常進給,因此操作人員在進行故障複位後繼續進行後續加工。發生故障的原因是操作人員未對(duì)機(jī)床報警(jǐng)進行(háng)正確處(chù)理從而引起刀具管理功能數據紊亂。

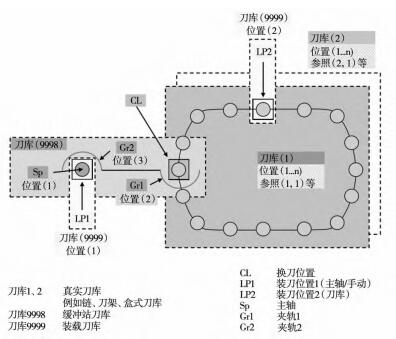

西門子係統 OPERATOR 人機界麵的刀具管理功能對機床刀庫和刀具信息進行實時管理,如圖 2 所示。

圖 2 刀具(jù)管理(lǐ)定義的刀庫示意圖

該(gāi)機床為 24 把刀的鏈式刀(dāo)庫,預選刀動作通過異步電機和刀庫零位檢測開關、刀(dāo)具計(jì)數開關控(kòng)製。每轉過一個刀位,計數開(kāi)關觸發一次並(bìng)實時更改刀具管理係統的刀具(jù)信息參數。當機床提示刀庫計數開關信(xìn)號(hào)異常時,係統(tǒng)無法準確計算出實際刀(dāo)庫轉過的刀位(wèi)數,而操作(zuò)人員(yuán)未及時停機並告知維修人員檢修。在(zài)進行下次刀具交換之前(qián)機(jī)床可以正常運行,當再次執(zhí)行換刀(dāo)動作時,由於(yú)刀庫(kù)計數開關信號異常導致機床在刀具尋址時發生偏差,所選擇刀具並不(bú)是目標刀(dāo)具,但是數(shù)控係統並不能對此錯誤做出判斷,導致機床換刀動作可以正(zhèng)常進行(háng),但是(shì)實際刀(dāo)具是錯誤的刀具,刀長發生改(gǎi)變引起工件的損傷。

經檢查,刀具計數開關存(cún)在鬆動現象,重新緊固該(gāi)開關(guān)並執行機床刀庫回零動作,建立(lì)正確(què)刀具列表,再次(cì)執行換刀動(dòng)作刀具自動(dòng)交換動作正常。

3.3 解決(jué)方法

該故障的發生是(shì)由於操作人員在機(jī)床(chuáng)發生(shēng)報警時(shí)忽視機床報警信息而草率進行了複位確認,因此對(duì)操作人員進(jìn)行培訓(xùn)並完善安全操作規程(chéng)。通過修改 PLC 程序,提高該報警響(xiǎng)應級別,在發生(shēng)該報(bào)警時切斷機床進給,杜絕由於誤操(cāo)作引發事故。

4、結語

隨著(zhe)數控技術的不斷發展,數控係統的開放性越來越高,給機床廠家(jiā)和操作人員(yuán)提供了更多的權限和空間,這對機床操作人員技能水平提出了更高的(de)要求。誤操(cāo)作會導致機床報警甚至發生設備損傷事故,因此(cǐ)對於操作人員培(péi)訓和管理亟待加強,同時需要通過技術手段來規避誤操作造成的隱患。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據