刀庫旋轉分(fèn)度機構的改進設(shè)計與分析

2024-4-28 來源: 浙江大學城市學院(yuàn)工程學院 作者:張 俊(jun4),吳央芳

1、引(yǐn)言

當前,國內製造業正處於(yú)轉型(xíng)關鍵期,加快(kuài)製造業優化升級,推進中國製造向中國創造(zào)轉變,中國速度(dù)向中國質量轉變,製造大(dà)國向製造強國轉變被更多的提出來[1]。數控加工中心是當(dāng)代製造業(yè)的主流、熱門裝備,其最大特(tè)點是具有刀具儲備(bèi)和自動換刀功能,而這種功能主要由刀庫和自動換刀裝置來實現[2]。刀庫(kù)及自動換刀裝置是加工中(zhōng)心(xīn)的(de)重(chóng)要組成部分和關鍵功能部件,國內數控加工中心加(jiā)工效率和使用壽(shòu)命往往被所(suǒ)配裝刀庫所限製,目前,奧地(dì)利(lì) ANGERG 公司生產的多主軸自動換刀機床(chuáng),從切屑到切屑換刀時間僅為 0.4s,而(ér)國內隻能做(zuò)到 10s 以內,差距(jù)巨大[3]。

刀(dāo)庫功能部件的運(yùn)行效率(lǜ)和可靠性已經嚴(yán)重製約了數控機床整機的(de)運行效率及可靠性。為保證數控機床(chuáng)的運(yùn)行效率及使用可靠性,研究刀庫驅(qū)動機構的轉動特性和定位特性,以實現加工中心換刀過程的更快旋(xuán)轉速度和更低的衝擊載荷就顯得很有必要。

本研究以 16T 鬥笠式刀庫驅動分度盤為研究對象(xiàng),完成驅動盤旋轉分度機構的(de)原始方案設(shè)計,再通過對機構的設計改進,最終確定了以不帶鎖止弧雙圓銷槽輪機構替代原始(shǐ)槽輪機構的設計方案。基於 NX 和 ADAMS 對兩種方(fāng)案進行了模型創建和運動(dòng)學對比分析,獲得了機構的轉動特性和定(dìng)位特性。由運動學仿真對比結果得出,改進結(jié)構在提高(gāo)轉動速度的同時減小了(le)衝擊載(zǎi)荷,降低(dī)了刀庫的磨損,提(tí)高了(le)刀庫的耐用度。

2、刀庫換刀動作分(fèn)析

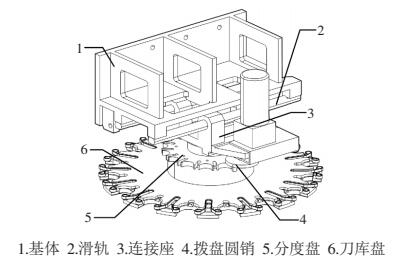

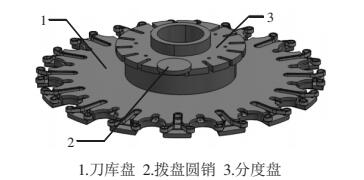

鬥笠式刀庫主體部分主(zhǔ)要由基體、連接座、滑軌、分度盤、刀庫盤和撥盤圓銷等零部件組成[4]。鬥笠式刀庫主體部分,如圖 1 所示。下麵對鬥笠式刀庫的換刀動作進行簡單分析。

刀庫換刀動作:

(1)主軸(zhóu)移動至換刀(dāo)位;

(2)主軸準停;

(3)刀庫前進至換刀位(抓舊刀);

(4)主軸鬆刀;

(5)主軸向上移動(讓(ràng)出刀庫旋轉定位(wèi)空間);

(6)刀庫旋轉定位(選刀);

(7)主軸向下移動(移動至換(huàn)刀位);

(8)主軸緊刀(抓新刀);

(9)刀庫後退至初始位(換刀結束)。

圖 1 鬥笠式刀庫主體部分結構簡(jiǎn)圖

在整個換(huàn)刀過程中,刀庫前進後退動作(zuò),使用氣缸驅動完成,目前已(yǐ)經可以達到較快的速度,因此(cǐ),整個換(huàn)刀過程(chéng)的效率就主要取決於鬥笠式刀庫驅動分度盤旋轉和定位的速度。需要選擇(zé)較為合適的旋轉定(dìng)位(wèi)方案,提升分度盤轉速,同(tóng)時保證轉動過程平穩(wěn)、盡可能減小定位和啟(qǐ)動過程中角速度和角加速度(dù)變化造成的衝擊。

3、旋轉分度方案(àn)的(de)分(fèn)析選擇

3.1 旋轉分度機構選擇

刀庫(kù)旋轉分度機(jī)構主要用於刀(dāo)庫的分度和回轉,保證刀庫運行速(sù)度和(hé)可靠性。目前鬥笠式(shì)刀庫大多采用(yòng)單頭雙導程蝸輪蝸(wō)杆機構、雙導(dǎo)程圓柱凸輪(lún)分度機構或者槽輪機構來實現刀庫的旋轉分度。

其中(zhōng)單頭雙導程蝸輪蝸杆機構(gòu)在使用中可(kě)隨時調整蝸輪蝸杆的傳動間隙,實現準確的轉位分度,但此傳動機構較複雜,且單頭雙導程蝸輪和蝸杆的加(jiā)工較困難成本相對較高[5];雙(shuāng)導程圓柱(zhù)凸輪分度機構承載能力強,分(fèn)度轉位平穩,適合應用在載荷較大的分度轉位機構(gòu),但同時也存在機構較複雜,加工較困難成本相(xiàng)對較(jiào)高(gāo)的(de)缺點[6];槽(cáo)輪機構具有較高的轉動效(xiào)率,較小的衝擊(jī)載荷,運行較(jiào)為平穩,且結構簡單,易製造[7]。所以(yǐ)刀庫的旋轉分度方案采用槽輪(lún)機構來實現。

3.2 槽輪機構工(gōng)作原理

槽輪是(shì)一(yī)種能把(bǎ)主動軸的勻速連續(xù)轉動(dòng)轉換為從動軸的周期(qī)性間歇運動的機構,常用於各種旋轉分(fèn)度機構當中。槽輪機構按齧合方式不同可分為外齧合、內齧合和球麵槽輪機構;按撥(bō)盤(pán)圓銷數目又可以分為單(dān)圓銷(xiāo)和多圓銷槽輪。鬥笠(lì)式刀庫一般采用外齧合槽輪機構來實(shí)現旋轉(zhuǎn)分度動作。

外齧合槽輪機構主要由槽輪、撥盤、圓銷等部分組成,其中撥盤(pán)和圓銷是主動件,槽輪是從動(dòng)件。主動件(jiàn)以(yǐ)恒定(dìng)角速度做連續回轉,從動件以一動一停做周期性間歇回轉。當圓(yuán)銷尚未(wèi)進入槽(cáo)輪時,由槽(cáo)輪上(shàng)的內凹鎖止弧和(hé)撥盤的外凸鎖止弧完成鎖止限位,圓銷入槽後鎖(suǒ)止弧鬆開,撥盤帶動槽輪轉動(dòng),如此循環輸出單向間歇的(de)旋轉運動。

4、旋轉分度機(jī)構設計與改進

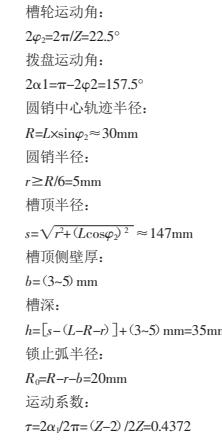

4.1 槽輪機構參(cān)數計算

由於不同的槽輪槽數可產生不同的角速度和角加速度變化:槽數越(yuè)少,則角(jiǎo)加速度的變化越大,由此(cǐ)產生的衝擊(jī)和磨損也就越大,因此用外齧合槽輪作為刀(dāo)庫旋轉分度機構時,槽數不應小於 8。

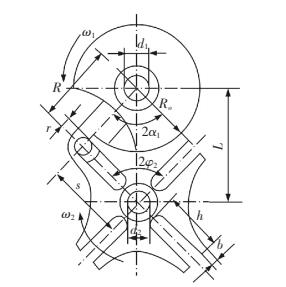

圖 2 外齧合槽輪幾何尺寸

已知研究對象為 16T 鬥笠(lì)式刀庫,所以槽輪槽數 Z 根(gēn)據刀庫容量選取 16。再根據刀庫工作(zuò)要求,撥盤(pán)圓銷數目 n 初選確定(dìng)為 1。外齧合槽輪幾何尺寸,如圖 2 所示。其他參數設計(jì)參照《間歇運動機構(gòu)設(shè)計與應用創新(xīn)》[8],可得:

中心距:由機床空間大小和刀(dāo)庫(kù)整體結構選定。中心距越大槽輪分度越平穩(wěn),但分度盤質量增加、撥盤力臂增大,電機功率提高;中心距太(tài)小,槽輪齧合處衝擊變大。考慮空間幹涉及整體重量(liàng),最後確定:L=150mm。

槽輪機構(gòu)幾何參數數值,如表 1 所示。

表 1 槽輪機構幾何參數

綜合以上參數,確定槽輪機構尺(chǐ)寸,並完(wán)成二維和三維圖紙繪製。

4.2 槽輪機構改(gǎi)進方案設計

4.2.1 提(tí)高旋轉速度

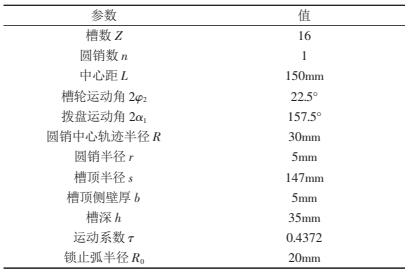

初步設計所得槽輪機(jī)構的撥盤圓銷數目為 1,槽數為 16,即(jí)驅(qū)動撥盤轉 1 周,槽輪轉過 22.5°,從而實現刀庫旋轉分度動作。同時當 n=1 時,其運動係數 τ=0.4372<0.5,說明槽輪運動時間少於停止(zhǐ)時間,運動效率較低。要在不提高撥盤轉速的(de)情況下,使槽輪在撥盤一周內轉過(guò) 2φ2 的倍數角,並提高運動係數,則可在撥盤上安裝多個圓銷來實現。

由於外槽輪槽數 Z≥6 時(shí),圓銷數 n 最多隻能是 2 個[8],所以圓銷數 n 定為 2,這樣在不提高撥盤轉速的情(qíng)況下,槽輪的旋轉(zhuǎn)速度提高 1 倍(bèi)。運動係數也提高 1 倍變為 0.875,運動時間變(biàn)為大於(yú)停止時間。

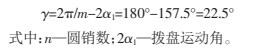

但槽(cáo)輪機構(gòu)圓銷數目的增加同時使鎖止(zhǐ)弧(hú)所對應的中心角γ 變小,其(qí)值變為(wéi):

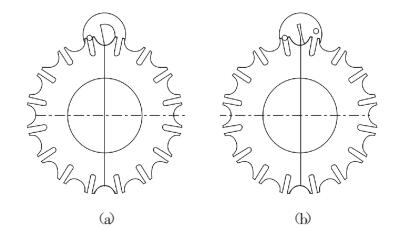

圓銷數目增加前後槽輪結構對比,如圖 3 所示。圖(tú) 3(b)圖為雙圓銷槽輪機構,雙圓銷實現了轉動速度加倍,但因為仍然具有鎖止弧,依然(rán)需要進行典型的(de)槽輪間歇(xiē)運動,定位(wèi)過程中圓銷每一次(cì)進入輪槽齧合時還是會產生較大的衝擊載荷,而(ér)且從圖中(zhōng)看出雙圓銷機構的鎖止弧變得很小隻有(yǒu) 22.5°,導致鎖止弧極易磨損或發生形變,耐用度大大(dà)降低,所以還需要進一步改進設計方案。

圖 3 圓銷數目增加前後機(jī)構對比圖

4.2.2 提高穩定性

刀(dāo)庫旋轉分度(dù)運動的穩定(dìng)性直接決定了刀庫的性能,為了提高穩定性(xìng)確定以下改進設計要求:避(bì)免機構運(yùn)行過程中的剛性衝擊;降低機構運行過程中的磨損以獲得精度定位。

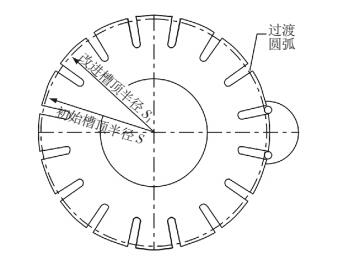

據此設計要求,在采用雙圓銷結構並保(bǎo)證中心距、槽輪運動(dòng)角、撥盤運動(dòng)角、圓銷中心軌跡半徑、圓銷半徑(jìng)、槽深等參(cān)數(shù)不(bú)變基礎上,設計了一種改(gǎi)進型不帶鎖止弧的雙圓銷(xiāo)槽輪機構,如(rú)圖4 所(suǒ)示(shì)。

圖 4 改進型槽輪機構二維圖

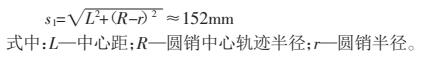

其中,改進槽輪的槽頂半徑 s1 要比初始槽輪槽頂半(bàn)徑 s 更大,其計算公式(shì)為:

上圖中槽側壁在改進槽頂和初始槽頂之間設計(jì)了一段(duàn)過渡圓弧。由 s1 計算公式可知,機構在圓銷沿著過(guò)渡(dù)圓弧從槽中脫離瞬間,另一個圓銷則恰好進入槽側(cè)壁圓弧段,過渡圓弧起到了鎖止和定位(wèi)的作用,圖 4 時刻的槽輪處於定位靜止不動狀(zhuàng)態。

當槽輪機構處於圖 4 所示位(wèi)置時,撥盤兩圓銷連心線,和槽(cáo)輪(lún)中心與撥盤(pán)中心連線相互垂(chuí)直,這(zhè)使得槽輪的旋轉起停瞬時(shí)角速度 ω=0,從而避免了機構的剛性衝擊;同時,改進機構取消了原先過小的鎖止弧設計,降低了運行過程中的磨損,提高了機構(gòu)的耐用度,從而達到了前述的改進設計要求。

5、旋轉分度機構運動學分析

5.1 基於 NX 的機(jī)構參數化建模

在 NX 中建立刀庫(kù)盤零件模型以及改進後的槽輪(lún)機(jī)構零件模型,按要(yào)求裝配在一起,得到(dào)結構的刀庫(kù)旋轉分度(dù)機構裝配模型,如圖 5 所示。

圖(tú) 5 刀庫旋轉分度機構裝配模型

5.2 基於 ADAMS 的機構運動(dòng)學對比分析

為了驗證(zhèng)最終槽輪機構方案的改進效果,運用 ADAMS 對新(xīn)舊兩種槽輪進行了運動學對比分析。

首先在 NX 軟件中對刀庫裝配模型(xíng)作必要的簡化,去除多餘(yú)的零(líng)部件,最終僅保留槽輪、撥盤(pán)和圓銷等必要部件,導出Parasolid 格(gé)式(後綴名(míng).x_t)文件,並導入 ADAMS 軟(ruǎn)件(jiàn)中,設置單位為 MMKS,添加重力加速度;賦予材料屬性,完成前處理(lǐ)。

在 ADAMS 中將槽輪和地麵通過鉸鏈副約束;將撥盤和地麵通過鉸鏈副約束;將圓銷和(hé)撥盤通過鉸鏈副約束;將撥(bō)盤和槽(cáo)輪、圓銷和(hé)槽(cáo)輪通過碰撞高副約束:碰撞接觸剛度設為 10e6、力指數取 1.5、阻(zǔ)尼係(xì)數取 10、穿透深度取(qǔ) 0.01、靜(jìng)摩擦因數取 0.1、動摩擦(cā)因(yīn)數取 0.08;最(zuì)後給撥盤施加旋轉驅動,轉(zhuǎn)速設為 45r/min,至(zhì)此,完(wán)成最終仿真模型構建。

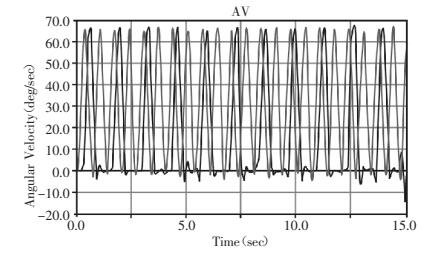

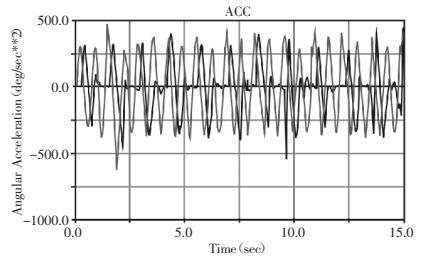

將上文已準備好的新舊兩種(zhǒng)仿真模型提交求解,並在後處理環節(jiē)繪出新舊槽(cáo)輪隨撥盤轉動的角速度、角加速度對比曲線圖(tú)結果(guǒ),如圖 6、圖 7 所示。

圖 6 新(xīn)舊兩種機構角速度曲(qǔ)線對比圖

圖 7 新舊(jiù)兩種機構角加速度曲線對比圖

圖 6 中曲線為舊機構角速(sù)度曲線,另一條曲線為新機構角速度曲(qǔ)線,圖 7 中曲線為舊(jiù)機構角加速度(dù)曲(qǔ)線,另一條(tiáo)曲線為新機構角加速(sù)度曲線。

綜合對比分析圖 6、圖 7 可知:

(1)在相同的 10s 內(nèi),新機構轉過 15 個分度工位,舊(jiù)機構轉過 7.5 個(gè)分度工位(wèi),速度提高了一倍。

(2)新舊(jiù)兩種機構中槽輪角速度和角加速度均時刻變化,角速度在槽輪、撥盤和圓銷的圓心共線時達(dá)到最大,角速度最大時角加速度正好為 0。

(3)舊機構槽輪在周(zhōu)期內有一(yī)段(duàn)角(jiǎo)速度為(wéi) 0 區域,使得角速度從 0 開始加速時產(chǎn)生衝擊現象。而(ér)改進結構(gòu)槽輪的角速度並沒有長期處於 0 狀態,不需要反複克(kè)服靜止慣性,因此衝(chōng)擊載荷大(dà)幅降低,從而磨損降低,耐用(yòng)度提高。

綜上所(suǒ)述,改進的新機構槽輪運轉速(sù)度增加了一倍,而且其近似處於一直運動狀態,不需要反複克服(fú)靜止慣性,降低了角速度變(biàn)化幅(fú)度(dù),加上有過渡緩衝圓弧的存在,衝(chōng)擊和振(zhèn)動也小於舊機(jī)構。這些都證明了改(gǎi)進的新機構完(wán)全可以代替舊有機構。

6、結論

本研究對刀庫旋轉分度(dù)用槽輪機構(gòu)進(jìn)行了設計和優化,提出的不帶鎖止弧雙圓銷槽輪機構替代具鎖止弧的單圓(yuán)銷槽輪(lún)機(jī)構的機構改進方案得到(dào)了仿真分析的驗證(zhèng),仿(fǎng)真分析結(jié)果表明改進型新機構旋(xuán)轉速度提高(gāo)一(yī)倍,衝擊載荷(hé)大幅降低,為(wéi)後續研究

提供了重要參考(kǎo)依據。

下一階段本研究將通(tōng)過對新機構實物的(de)測(cè)試來進一步驗證實際工況下機構的角速度和角加速度變化情況,完成進一步的製造(zào)工藝對機構運行狀態影響研究,以實現更優化的旋(xuán)轉分度機(jī)構方案設計。

投稿箱:

如果您有機(jī)床行業(yè)、企業相關(guān)新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業相關(guān)新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年(nián)11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月(yuè) 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽(qì)車(chē)銷量情況

- 2024年8月(yuè) 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加(jiā)工中心(xīn)精度的幾種辦法

- 中(zhōng)走絲線切割機床的發展趨勢

- 國產數控係統(tǒng)和數控機床何去何從?

- 中國的技(jì)術工人(rén)都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營(yíng)銷,害人害己!不(bú)倒閉才

- 製造業大逃亡

- 智能時代,少談點(diǎn)智造,多談(tán)點製造

- 現實麵前,國(guó)人沉默(mò)。製造業的騰飛,要(yào)從機床

- 一文搞懂數控車床加工刀具補(bǔ)償(cháng)功能

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔加工(gōng)工藝的區別