新型通用數車組合夾具的設計

2024-4-11 來源:中國航發北京航科發動機控製係統科技公司 作(zuò)者: 馬(mǎ)凡 白金民(mín)

【摘要】: 在小批量科研生產過程中(zhōng),為解決數控車床使用組合夾具加工異型工件(jiàn)時,被加工(gōng)工件定位麵和車床主軸(zhóu)平行,不同軸及因夾具夾緊變形(xíng)而產生的工件超差問題(tí)。通過增加彎板工裝調整(zhěng)機構和提高夾具結構剛性(xìng)的方法,設計一種新型可調組合夾具。生(shēng)產實踐證明,夾具結構設計合理,能有效保證工件的加工精度,實用性強。

【關鍵(jiàn)詞】: 數控車床(chuáng) ;可調組合夾具 ;異型零件

數控車床夾具主(zhǔ)要是指安裝在數控車床主軸上、並帶動工件一起隨主軸旋轉的夾具。數控車削加(jiā)工(gōng)要求(qiú)夾具具有較高的定位精度(dù)和剛性,同時(shí)還(hái)能便於在機床上(shàng)迅速(sù)安(ān)裝(zhuāng)和拆卸。其中最常見的(de)通用(yòng)夾具為(wéi)各種卡盤夾具,適用於盤類工件和短(duǎn)軸類(lèi)工件的加(jiā)工(gōng)。對於一些外形較複雜(zá)且不規則的特殊工件的裝夾,常常采用設計製造專用夾具的方法。但專用夾具通用性不強(qiáng),設計(jì)製造和安裝調試(shì)的周期都比較長,在小批量科研試製加工(gōng)過程中,通常使用通用夾(jiá)具組合使用,完成殼體類(lèi)、非輪盤類工件的孔、槽和螺紋等的加工,並且很好地解決各種異型工件的裝夾定位問題。

1. 問題的提出

在數控車床(chuáng)上精加工某異形(xíng)工件側孔時,根(gēn)據工件的(de)外形特征和加工要求分析,采用(yòng)通用卡盤和花盤夾具無法裝夾此類異型(xíng)工件,需要設計專用彎板夾具。此工件為鋁合金鍛件,該車削工序為精加工結構孔(kǒng),之前的工序已將工件底麵及底麵定(dìng)位孔加工(gōng)完畢(bì)(圖 1)。本工序需要對深孔及其端麵進行(háng)車削加工。側孔為結構孔,側孔的孔徑公差、軸線與底麵形位公差要求(qiú)高。

圖 1 待(dài)加工零件

根據常規的數控車床夾具(jù)設計原則,專用夾具應首先應保證裝夾工件時(shí),被加工孔的(de)軸心線和數控車床主(zhǔ)軸的旋轉軸線重合,同時滿足夾具在數控車床上的定位(wèi)和夾緊要求。但設計製造的數車專(zhuān)用夾(jiá)具(jù),存在設(shè)計繁瑣、製造周期(qī)長、通用性差、成本高等諸多問題,不適合小批量科研試製產(chǎn)品的加工。該工件屬於小批量科研試製,工件的整體加工(gōng)周期無法滿足數控車床通用夾具的設計製造周期,針對以上(shàng)原因,需要使用傳統組合夾具,該類(lèi)型組合夾具具(jù)有結構簡單,製(zhì)造成本低的優點。但在(zài)實際使用時發(fā)現一些缺點:①需要反(fǎn)複計算零件中心高、底座工裝(zhuāng)厚度以及彎板高度、確認彎板與花盤的連接位置 ; ② 需要反複調試中心高度、X 軸位置,保證(zhèng)工件中心與數車主軸重合 ; ③ 工件質(zhì)量大,彎板剛性和強度(dù)無法保證孔徑尺寸公差和形位公差。

為了(le)解決小批量科研試製產品數車夾具的(de)製(zhì)造問題,需設計(jì)一種回轉軸線位置可調整、安裝容易及保(bǎo)證強度的通用數車(chē)組合夾具。

2. 問題(tí)的分析(xī)

① 根據該類型數車專用夾具的結構分析,在設計製造組合數車夾具時,首先(xiān)需要根(gēn)據數車花盤大小、彎板的厚度和長度、零件定(dìng)位麵與待加工孔的中心高 H1、定位工裝的厚度 H2 以及數車主軸(zhóu)旋轉的最大安全直(zhí)徑,如(圖 2)所示,判斷組合夾具的可行性,即在滿足(zú)數車(chē)主軸安全的最大旋(xuán)轉直徑下,零件中心高 H1 與工裝板(bǎn)厚度H2 之和 H3 等於彎板垂直麵與主軸中心(xīn)距離 H,若 H3 大於(yú) H,需要改變彎板厚度或者改(gǎi)變零件定(dìng)位底板厚度,反之該類型組合夾具(jù)無法(fǎ)使用。

圖 2 中心高 圖 3 彎板位置確定

② 當 H3 小於 H 時,需(xū)要根據中心高 H 和(hé)定位工裝定板,如(圖(tú) 3)所示,確定(dìng)彎板和(hé)定(dìng)位工裝定板的安裝位置,由於花盤(pán)規格固定,需要確定兩(liǎng)個方向的位置,在反複安裝調試過程中,對工藝員和操作人員技能水(shuǐ)平,要求較高。

③ 加工過程中,當零件質量(liàng)較大時,受(shòu)彎板工裝強度以及主軸旋轉離(lí)心力的作用,彎板發生較大變形,零件待加工孔與定位麵位置的位置公差以及待加工孔的圓柱度無法得到保證。

3. 異型工件的通用組合夾具設計

3.1 設(shè)計(jì)目標

針(zhēn)對此類異(yì)型(xíng)工件的加工(gōng),設計一種新型回轉軸線位置可(kě)調(diào)整(zhěng)的數控車床通用(yòng)組合夾具,改變傳統通用組合夾具的設計缺陷,增加夾(jiá)具調整的靈活性,避免因零件(jiàn)質量過大問題導致(zhì)的被(bèi)加工孔軸(zhóu)心線(xiàn)和(hé)數控車床主軸旋轉軸線不重合而產生(shēng)超差報廢的情況(kuàng),保證工件(jiàn)加工精度。需要增加夾具的結構(gòu)剛性,同時盡可能使夾具的安裝(zhuāng)操作更加方便省(shěng)時。

3.2 設計(jì)思路及實現方法

改進後的新型數車通用組合(hé)夾具首先要滿足數車(chē)花盤與彎板的自由(yóu)連接,分析彎板在數車花(huā)盤縱向和橫向的(de)的調(diào)整,可以利用自製通用(yòng)彎板與彎板,通過螺栓連接,其次(cì),利用新型組合夾具,在數車主軸旋轉的最大安全直徑下,盡可能的增大數車可加工零件中心高尺(chǐ)寸(cùn),可以設計製作自製(zhì)三麵(miàn)彎板,通過彎板的(de)內(nèi)外兩麵,增加(jiā)零件最大中心高限製(zhì),最(zuì)後,增加彎板的(de)強度,可以在自製彎板,利用焊接肋板和自(zì)製連接,保證彎板的強度。

根據以(yǐ)上考慮,新型數車通用組合夾具設計分以下 2 個步驟 :

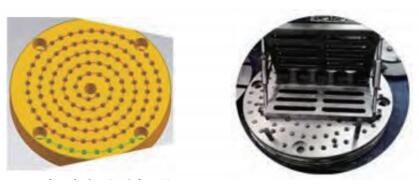

① 自(zì)製連接花(huā)盤(pán) : 設計製作自製連接花盤(pán),花盤利(lì)用阿基米德螺線弦線分布加工 108 個螺紋,如圖 4 所示。 通過花盤(pán)上弦線分布螺紋,基本可以(yǐ)實現(xiàn)彎板(bǎn)和(hé)花盤的自由連接(jiē)。

② 自製彎板 : 設計製作自製(zhì)彎板,該彎板具有較高的形位公差,不僅滿足傳統的外 L 直角(jiǎo)麵(miàn),內 L 直角麵也與定位工(gōng)裝板連接,彎板(bǎn)內開槽,方(fāng)便與彎板連接,其次通過內角肋板(bǎn)的焊接,保證彎板的強度,最後通過調整兩麵拉緊螺栓,保證零件最終的加工精度,如圖 5 所示(shì)。

圖 4 自製連(lián)接花盤 圖 5 自製彎(wān)板

4. 結語

在生產實踐中證明,本文所研(yán)製針對數控車床(chuáng)車削異型工件的回轉(zhuǎn)軸線位置可調整的數控車床通(tōng)用組合夾具結構設計合理,簡單巧妙,操作方(fāng)便,可(kě)根據需(xū)要中心高調整應用的組合夾具,保證了工(gōng)件加工精(jīng)度,有效解決了異型工件在數控車床上的加工問題,並且方便拆裝,實用性強,提高生產效率。

投稿箱:

如果(guǒ)您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行(háng)業數據

| 更(gèng)多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新(xīn)能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多