機床主軸溫度測點的 K-means 優化及試驗(yàn)

2019-7-26 來源:南通大學 南通第五機床有(yǒu)限公司 作者:周成一 莊麗陽 袁江 高傳耀(yào)

摘 要:針對(duì)機床熱誤差補償(cháng)技術中溫度測點的優化選擇(zé),提出一種基於 K-means 算法和 Pearson 相關係數(shù)相結合的方法。通過(guò) K-means 算法將不同位置(zhì)測點的溫度(dù)進行聚類,用 Pearson 相關係(xì)數計算溫(wēn)度與主軸(zhóu)熱誤(wù)差之間的相關性,從每一(yī)類別中選出一個最優測點組成最優測點組合,並對最優測點處的結果進行熱誤(wù)差建模。在立式(shì)加工中心 VMC850E上對該方法進行了(le)試驗驗(yàn)證,將溫度測(cè)點的數量由 8 個減少至 2 個。經方(fāng)差分析(xī)和 F 檢驗,驗證了最優測點處的溫度與熱變形(xíng)之間顯著線性,模型可(kě)靠。

關鍵詞:主軸;K-means 算(suàn)法;Pearson 相關係(xì)數;測點優化

1 、引言

在實際生產過程中,機床零部件的發熱最(zuì)終會導致主(zhǔ)軸在軸(zhóu)向產生偏移,對產品的加工精度造成影(yǐng)響,甚至產生報廢(fèi)品。大量研究表明,機床(chuáng)熱誤差已(yǐ)經取代幾何(hé)誤差,成為最主要的誤差源,減小熱誤差已經成(chéng)為企業亟待解(jiě)決的問題之一(yī)。

熱誤差補償技術相比機床結(jié)構改進,是減小熱誤差、提高加工精度(dù)的更加有效、經濟的方法而溫度(dù)測點(diǎn)的優化布置是實現熱誤差補償的重點,其優化結(jié)果的有效性大大影(yǐng)響著熱誤差補償的精度。近年來,國(guó)內外學者提出了熱誤差模態分析法、逐步線性回歸法、模糊聚類法、神經網絡法等多種溫度測點的優化布置方(fāng)法。

但上述測點(diǎn)優化布置方法(fǎ)有的過程簡(jiǎn)單,但十分不準(zhǔn)確(què),影響熱誤差(chà)模型的準確性;有的過程十分複雜,而且需要大量的樣本,耗費大量的時間(jiān)和成本,從而限製了這些方法(fǎ)在熱誤差(chà)建模與(yǔ)補償中的應用(yòng)。K-means 聚類(lèi)是一種經典算法,其擁有效率高,分類(lèi)明顯,能對大量數據進行分割聚類等特點。

該算(suàn)法通(tōng)過不斷(duàn)尋找新的聚類中心,使得(dé)聚類(lèi)效果評價函數 J 不斷收(shōu)斂,直至聚類不再變化,達到(dào)較(jiào)優的聚(jù)類效果。將其與 Pearson 相關係數相結合,對機床主軸溫度測(cè)點進行優化。該法在對機床主軸進行熱態特性分析的基礎(chǔ)上,采用(yòng) K-means 算法對熱敏區域測點的(de)溫度特征聚類,再(zài)通過 Pearson 相關係數選出與熱變形相關性(xìng)最大的測點(diǎn),實現主軸溫度測點優(yōu)化。

最後,對最優溫度測點進行(háng)熱誤差建模,並利用方差分析和 F 檢驗驗證模型的可靠性。

2 、溫度測點優化

2.1 熱(rè)態特性分析

在將主軸導入 ANSYS Workbench 進行熱態特性分析之前,為減小分析處(chù)理時龐(páng)大的計算(suàn)量,需要對主軸結構進行合理簡化,簡化有如下幾(jǐ)點:(1)去除一些對模型熱特性(xìng)影響較小的(de)特征(如倒角、小孔等);(2)主軸(zhóu)及(jí)箱體結構中的一些腰型孔、小通孔(kǒng)、螺紋孔等均按實體處理;(3)打刀缸及其附屬(shǔ)部件不在(zài)分析範圍內;(4)主軸上的小配件不在(zài)模型中顯示。

完成主軸模型的簡化後,根據所選機床的(de)實際情況,確定熱態特性分析的主體為主軸以及主軸(zhóu)箱。主軸的熱傳(chuán)遞方式包括熱傳導、熱對流以及(jí)熱輻射。而此款立式加工中心主(zhǔ)軸在冷卻液等的作用下,溫升較(jiào)小,故忽略通過熱輻射失去的熱量,熱傳遞(dì)方式隻考慮熱傳導和熱對流(liú)。其中,熱傳導係數(shù)由(yóu)主軸及箱體的(de)材料決定(dìng),而熱對流(liú)主要考慮套筒內冷卻液的強迫對流換熱、主軸旋流帶動周圍空氣的流動形成的強迫對流換熱以(yǐ)及空氣的自然對流。

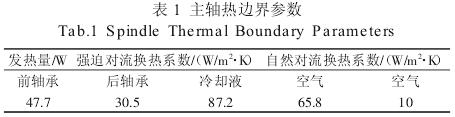

由此可(kě)計算得主軸的熱邊界參數,如表(biǎo) 1 所示。

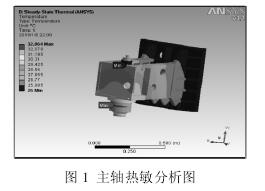

將上述已知(zhī)參數在(zài)有限元(yuán)分析軟件中進行設定,並進(jìn)行(háng)溫度場仿真,通過穩態熱(rè)分析結(jié)果劃定出具體的(de)熱敏區域。主軸及箱體係統的穩態熱分(fèn)析結果,如圖 1 所示。根據仿真結果,得知(zhī)穩定後主軸最高溫度位於前端軸承,約為 32.9℃,其次為後端軸承,約為(wéi) 30.3℃,即熱敏區域為前(qián)後軸承之間的區域。利用該軟件中的 Probe 探針,結(jié)合實際尺(chǐ)寸,初步確定熱敏區(qū)域(yù)範圍為[88mm,265mm]。

2.2 K- me a ns 算法溫度聚類分析K-means 聚類算法是(shì)一種基於劃分法的聚類算法,它將聚類(lèi)溫度集內的(de)所有溫度樣本的均值(zhí)作為該聚類的中心點。其工作原理是首先從溫度測點集合中隨機選取 k 個溫度測點作(zuò)為初始聚類中心,分別計算各個溫度測點到初始聚類中心的相似度(dù)(以歐式距離作為相似(sì)度測量準則),並根據計算所得的距離將每個溫度測點(diǎn)賦給最近的聚類(lèi)中心。

然後再計算(suàn)該溫度測點集合內的所有溫度的平均值,得到新的聚類(lèi)中心。反複循環計算(suàn),一旦連續兩次循環得到的聚類中心均為同一個溫度測點,說明溫度聚類分析(xī)完成。通常采(cǎi)用平方誤差函數(shù) J 作為聚(jù)類效果的評價函數,公式如下:

式中:P—溫度分類 Cj中任一個溫度測(cè)點;Z—溫度分類 Cj的溫度(dù)聚類中心,算法流程如下:(1)參數設定。隨機選擇 k 個溫度測點作為初始溫度聚類的中心;(2)初始聚類。計算並比較溫度測點到每一個溫度聚(jù)類中心的距離,並根據最短距離聚(jù)類;(3)修正聚類。根據新的(de)溫度聚類,計算該溫度聚類的平均值;(4)聚類結果。若溫度聚類中心未發生變化,輸出最終聚類結果,循環結束,否則,返(fǎn)回步驟(2)繼續迭代。

2.3 相關性分析(xī)

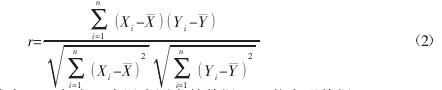

相關性分析是用來研究(jiū)變(biàn)量間關聯(lián)程度的一種統計方法,采用相關係數來表征。這裏通過比較溫(wēn)度(dù)測點與熱誤差之間的Pearson 相關係數,來選出溫度聚類(lèi)結果中每一類別(bié)裏的最優測點。相關係數 r 越大,則表明兩者間相關性(xìng)越強。公式如下: 文2 式(shì)中:X—任意一個溫度測點的數據;Y—熱(rè)變形數據。

3 、試驗驗證

3.1 實驗方案

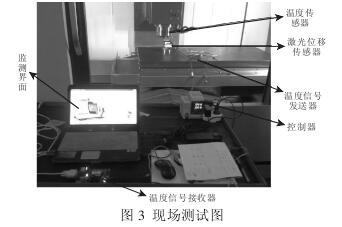

以 VMC850E 高速高精密(mì)立(lì)式加工中(zhōng)心(xīn)的主軸作為實驗對象,如圖 2 所示。在前端軸承與後端軸承之間的熱敏區域,均勻布置(zhì) 8 個溫度傳感器,並(bìng)在主軸軸向延長線上布置一個激光位(wèi)移傳感器。采(cǎi)集數據時,8 個(gè)溫度傳感器分別將采(cǎi)集的溫度信(xìn)息(xī)和標簽信息打包無線發送(sòng)給(gěi)讀寫器,上位機通過自編的(de) Lab VIEW 串口(kǒu)調(diào)試程序接收溫度信息和標簽信息,實現信息的無線采集,最大(dà)程度上解決了(le)一(yī)般測試方法布線繁雜等問題;而激光位移(yí)傳感器將(jiāng)主軸軸向的熱變形數據通過專用的(de)控製器傳輸給上位機。

實驗時,設定立式加工(gōng)中心主(zhǔ)軸轉速為 3500r/min,運轉120min,並通過自(zì)編 Lab VIEW 軟件(jiàn)對溫度傳感器及激光位移傳感(gǎn)器同步發送命令。采樣間隔為 3min,並對采集的各測點溫度數據和軸向熱變形數據實時顯示、存儲。實(shí)驗現場測試圖,如圖 3所示。

3.2 測點優化結果

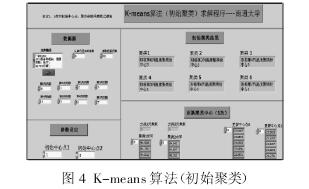

將采集得的 8 個測點(diǎn)的溫度數據與主軸軸向的(de)熱變形數據,首先輸入到(dào) K-means 算法(初(chū)始聚類)Lab VIEW 求解程序當中,設定初始聚類中心個數為 2 個,分別為(wéi)第 1 列和第 3 列溫度數據,初始(shǐ)聚類結果,如圖 4 所示。

由初始聚類程序計算結果得,第(1、5、6、7)列溫度數(shù)據分為一類,第(0、2、3、4)列溫度數據分為另一類,並(bìng)根據初始聚類的結果,求出更新中心點 0 和更新中心點

1。

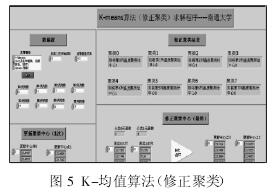

再(zài)將更(gèng)新中心點 0、1 和 8 個測(cè)點的(de)溫度數據輸入到 K-means 算法(修正聚類)Lab VIEW 求解程序當中,如圖 5 所示,經過多次修正,求解出最終的更新聚類中心 0’、1’,最終聚類結果(guǒ)為第(1、3、5、6、7)列溫度數據分為一類,第(0、2、4)列溫(wēn)度數據分為另一類。

最後,由於選擇的初始聚類中心對於(yú)最終聚類結果有著很大(dà)的(de)影響,且為了達到(dào)較好(hǎo)的聚類效果,需要選擇(zé)不同(tóng)的初(chū)始聚類中心,分別輸入 K-means 算法求解程序中,比較(jiào)其誤差平方(fāng)和(hé),得出最優分類結果。

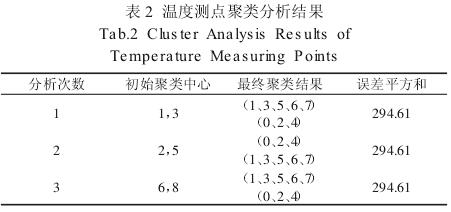

結(jié)果(guǒ),如表 2 所示。

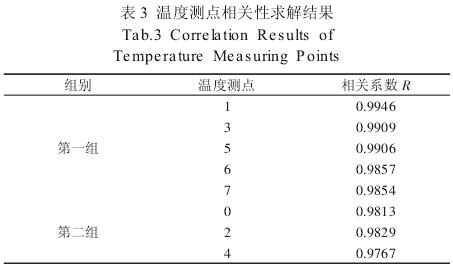

由上述結果可以看出,由三(sān)組初始聚類中心進行聚類分析的最終結果相同,則以此(cǐ)聚類結果(guǒ)作為最佳聚類結果。再利用(yòng) Pearson 相關係數計算各溫度(dù)測點數據與熱(rè)變形數據之間的相關性,從每一類中選出對(duì)熱變形影響最大(dà)的(de)一個點。求解結果,如表 3 所示。

第一類(1、3、5、6、7)中 1 號測點與熱變形(xíng)之間的相關性最大,第二類(0、2、4)中 2 號測點與熱變形之間的相關性最大,由此可知,經優化(huà)後的最佳(jiā)溫度測點組合為(1,2)。

4 、回歸(guī)建模及分析

將最佳溫度測點組合(1,2)的(de)溫度數據和軸向熱變形數據輸入到熱誤差建模程序中求解,並通過方(fāng)差分析和 F 檢(jiǎn)驗法對模型(xíng)預(yù)測能力進行評(píng)價。設溫度值 x1、x2與熱變形(xíng)值 y 之間滿足如下函數關係:

中:x1、x2—測點 1、2 的溫(wēn)度數據;y—軸向熱變形數據;a、b、c—回歸係數。若將溫度數(shù)據 x1和 x2代入(rù)式(3)即(jí)可得(dé)到相對的熱變形值y。利用最小(xiǎo)二乘法(fǎ),建立誤差方程並轉化為正規方程,最終矩陣化求解。為避免繁雜的計(jì)算過程,利用 Lab VIEW 圖形化軟件(jiàn)開發界麵友好的熱誤差模型求解程序,結果,如圖 6 所示。

由圖 6 可(kě)以看(kàn)出,所得的熱誤差模型為 y=0.00061x1+0.00136x2-0.01055,且在給定(dìng)顯著水平(píng) 0.01 下,回歸方程 F> F0.01(2,40)=5.18,即在最(zuì)佳溫度測點處監測(cè)的溫度與熱變(biàn)形有顯著的線性關係,該回歸方程(chéng)可較好地反(fǎn)映出熱變形的(de)客觀變化規律。

5 、結論

(1)合理簡化主軸及箱體結構,導入 ANSYS Workbench 進行穩態熱分析,得出熱(rè)敏分析(xī)圖,利用主軸實際尺寸確(què)定熱敏區域範圍為[88mm,265mm]。(2)采用 K-means 算法對熱(rè)敏區域測點的溫度特征聚(jù)類,再(zài)通過 Pearson 相關係數選出與熱變形(xíng)相關性最(zuì)大的測點,有效地(dì)熱敏區域內監測主軸及箱體(tǐ)溫度的 8 個溫度測點減少(shǎo)到 2 個,極大地降低了熱(rè)誤差建模的時間和成本(běn)。(3)對優化後(hòu)的溫度測點和熱變形進行熱誤差建模,並利用方差分(fèn)析和 F 檢驗驗證,該模型可較好地反映出熱變形(xíng)的客觀變化規律。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切(qiē)削機床產量數(shù)據

- 2024年11月 軸承(chéng)出口情(qíng)況

- 2024年(nián)11月 基本型乘用車(轎(jiào)車(chē))產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分(fèn)地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源(yuán)汽車產量數據(jù)

- 2028年8月 基本(běn)型乘用車(轎車)產量數據(jù)

博文(wén)選萃

| 更多

- 機械加工過程圖示

- 判斷一台加(jiā)工中心精度的幾種辦法

- 中走絲線切(qiē)割機床的發展趨勢

- 國(guó)產(chǎn)數(shù)控係統和數控(kòng)機床何去何(hé)從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作(zuò)坊?

- 機械行業最新自殺性營銷,害人害(hài)己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多(duō)談點製造

- 現實麵(miàn)前,國人沉默。製造(zào)業的騰飛,要從機床(chuáng)

- 一文搞(gǎo)懂(dǒng)數控車床加工刀具補償(cháng)功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統(tǒng)鑽削與螺旋銑孔加工工藝的(de)區別