機床絲(sī)杠熱誤(wù)差的(de)測量與補償(cháng)研究

2019-6-24 來源:華中科技大學機械科學與工程(chéng)學院 作者:劉宏偉 陳吉紅 向 華

摘 要: 為了提(tí)高數控機床的加工精度,提出了數控機床絲杠的熱誤差建(jiàn)模和補償方法。通過分析絲杠的(de)熱(rè)變形雲圖得出溫度傳(chuán)感器的布置位置。根據溫升與誤(wù)差的關係進行線性擬合建立(lì)熱誤差的數學模型。

利用 HNC-848 數控(kòng)係(xì)統的補償模塊進行參數設置從而實現在線實時補(bǔ)償。經過激(jī)光幹涉儀測量驗證該補償方法能夠有效地提高機床(chuáng)的加工(gōng)精度。

關鍵詞: 絲(sī)杠; 熱誤差; 實時補償(cháng); 數控係統; 製造

隨著製造業的快速發展,各個行業(yè)對數控機(jī)床加工(gōng)精度提出了更高的要求。導致機(jī)床精度下(xià)降的原因有很多,由於熱變形(xíng)產生的誤差在機床總誤差中占60%左右。

機床在內外熱源的作用下開始膨脹,使得機床在加工過程中(zhōng)刀具和工件(jiàn)產生相對(duì)位移,進而導致加工精度下降。

機床溫升變形是指機床運動部件的摩擦發(fā)熱引起的局部結構變形,而這種變形又導致溫度急劇升(shēng)高,這兩個方麵是相互作用的(de)。絲杠作為細長杆由溫升變形所產生的熱誤差占有很大的(de)比重。為了減(jiǎn)小誤(wù)差,提高機床的加工精度通常的解決辦法是(shì)降溫和補償(cháng)兩種方法。

降溫的方(fāng)法是將機床放置在恒溫車間保持環境(jìng)溫度恒(héng)定,另外一種辦法是給發熱部件加裝冷卻係統,但(dàn)這兩種(zhǒng)辦法的成本都相當高,對絲杠的誤差控(kòng)製不明顯,特(tè)別是絲杠在開機預熱時變形量較大,即使在恒溫車間內對於(yú)南方北方不同的地域、冬天夏天(tiān)不同的(de)季節所(suǒ)產生的變形量也不一樣。

所以,對熱誤差進行補償是提高工件加工(gōng)精度較為有(yǒu)效的方法。

本文對工作台下的絲杠進行誤差的測(cè)量分析,采用線性擬合的方法建立機床熱誤差的(de)數學(xué)模型,將該模型集成在華中數控 HNC-848 的數控係統中(zhōng)對絲杠溫度和誤差數據進行采集和分析,實(shí)現機床的熱誤差補償。

1 、絲杠熱誤差的數據采集(jí)

依據三軸機床的 X 軸為例作(zuò)為研究對象,與之相匹配的絲杠長度為 500 mm。將兩個溫度傳感器分別布置在與伺服電動機相連接的絲杠軸(zhóu)承座上和離遠(yuǎn)端軸承座 40 mm 處的位置上。

機床在初始運行時,電動機的轉速(sù)為 3 000 r/min,環境溫度為 19. 7 ℃,經過 30min 預(yù)熱,這時檢測到絲杠溫度升高了 5 ℃ 。為研究絲杠的熱變形規律,應用了 Ansys

軟(ruǎn)件進行(háng)了相應的熱變(biàn)形分析,如圖(tú) 1 所示。

圖1 絲杠熱(rè)域分(fèn)布圖

可以看出絲杠靠近伺服電動機的一側發熱(rè)量最大,絲杠螺母處的發熱量次之,故在發熱量最大的熱源點埋一個溫度傳感器,為了能夠準確地測(cè)量出絲杠在不同溫度下的伸長量,在遠離(lí)伺服電動機 460 mm 處的絲杠中埋進了另一個溫度傳感(gǎn)器,該點的(de)溫度(dù)在整個絲杠中發熱(rè)量最小。為測量絲杠在不同溫度下的伸長量,采用了 API 激光幹涉儀進行(háng)了現場測試。

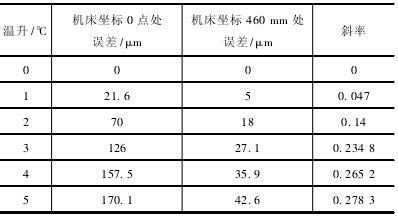

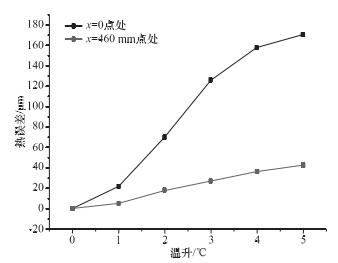

當(dāng)時的環境溫度為 19. 7 ℃,每升高1 ℃ 記(jì)錄下絲杠的膨脹量,並計算出相鄰兩點間的斜率值,如表 1 所示。X 軸的行程範圍是[0,500 mm],測量起點為數控機床的坐標零(líng)點(diǎn),測量(liàng)的終(zhōng)點為(wéi)數(shù)控機床的 X 軸坐標點(diǎn) 460 mm 處。

表 1 溫升與斜率統計(jì)表

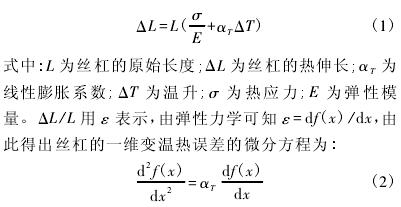

2 、熱(rè)誤(wù)差建模

在約束條件下,絲杠的受熱變形公式為:

圖(tú)2 不同測量點絲杠溫(wēn)升與熱誤差曲線圖

3 、熱誤差補償(cháng)分析

熱誤差補(bǔ)償是指人為地創建一個新的誤差來抵消當前(qián)成為問題(tí)的原始誤差。

機床開始(shǐ)起動時會經曆(lì)一個從(cóng)冷態到熱態的過(guò)程,此次機床(chuáng)的熱變形最嚴重,絲杠的熱(rè)伸長最快,以後逐漸減少並趨於穩定,停機後機床溫度下降絲杠開始回縮,為了減小溫度變化帶來的加工誤差,可采用預熱機床(chuáng)減少停機來保持機床的(de)熱平衡。

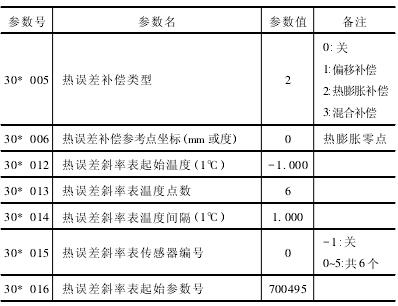

由於絲杠(gàng)在環境溫度高的情況下伸長量較大,可采取的措(cuò)施是利用絲杠上所埋的兩個溫度傳感器采集的溫度差值(zhí)作為熱膨脹補償的起點。機(jī)床開機運行 60 s 後開始實驗,在華中數控 HNC-848 的數控(kòng)係統中(zhōng)進行參數設(shè)定(dìng),如表 2。

表 2 華中數控 HNC-848 係(xì)統(tǒng)參數設置表

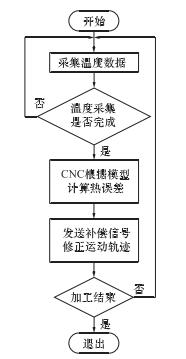

將(jiāng)計算得到的熱誤(wù)差值通過外(wài)部機床坐標係偏移( 原點平移) 疊加到位置控製信號中,從而實現熱誤差的實時補償,其補償原理見圖 3。在加工開始後,打開 HNC-848 係統的溫度補償(cháng)模塊,數控係統會每(měi)隔一分(fèn)鍾讀取一次溫度值,通過集成在內的補償(cháng)模型計算熱誤差(chà)的補償值,再發出相應的控製指令以實現在線實(shí)時補償。

圖3 熱誤差補償控製係統流程圖

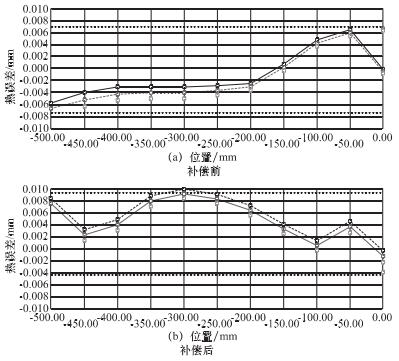

圖4 補償前後(hòu)政策

4 、熱誤差補償效果驗證

在數控係統的(de)熱誤差補償關閉時,測試一組數據;然後打開熱誤差的補償(cháng)再測試一組數據。這(zhè)兩組數據為補償前後的值,所使用的測量儀器為 API 激(jī)光幹涉儀,測量環境為機床熱機 30 min 後(hòu)對三軸機床的 X 軸進行檢(jiǎn)測,補償前後的效果如圖 4 所示。

圖中虛線表示正向和反(fǎn)向的平均值,由此可以得出補償前(qián)機床的正反向誤差範圍是[-7 μm +6 μm],補償後機床的正反向誤(wù)差範圍是[-1μm +9μm],公差範圍由 13 μm減小到 10 μm,誤差(chà)減小了 23. 1%,補償效果較為顯著,機床的精度有了較(jiào)明顯的提高。

5 、結語

在華中數控 HNC-848 的數控係統中,這種補償方法是依據所建立(lì)的數學模型和相應的處理(lǐ)軟件集成在數控係統中(zhōng)實現的。通過此(cǐ)方法(fǎ)可在絲杠的不同溫度狀態下(xià)進行實時補償從而達到提高數控機床精度的目的。

針對機床(chuáng)熱誤差補償技術仍有以下兩個方麵有待進一步研究(jiū):

(1) 當前的測量和建模是基於升溫(wēn)的基礎上(shàng)進行(háng)的,如果(guǒ)將機(jī)床的溫度升到(dào)最高點(diǎn),每下降 1 ℃采集一次數據(jù),這樣建立的(de)模型是否更優。

(2) 溫升範圍擴大,所產生的擬(nǐ)合曲線是否更精確,補償的效果是否會更好。

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡(huān)迎聯係(xì)本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡(huān)迎聯係(xì)本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年(nián)11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎(jiào)車)產量數據

博文選萃

| 更多(duō)