單拐曲軸多向擠壓模具的設計與(yǔ)優化

2019-1-17 來源: 北京機電研究所 作者:劉麗英,石一磬,徐春國,陳鈺金,鄭(zhèng)建,等

摘要: 單拐曲軸多向擠壓成形較傳統生產方(fāng)式大大縮短了工藝流程,實現了單(dān)拐曲軸的全流線成形,且批量(liàng)生產對其模具設計也提出了更高的要求,針對單拐曲軸多向擠壓工藝模具的特點,從模具的服役環境出發,對多向模具結構中鑲塊部分進行(háng)分析和優化。根據鑲塊分模麵的位置(zhì)不同,設計了 “窄鑲塊”和 “寬鑲塊”兩(liǎng)種類型(xíng),通過(guò)數值模擬和實驗驗證的方法,進行了較深入的分析和對比。研究結(jié)果表明: 采用鑲塊方式設計模具具(jù)有可(kě)行性, “寬鑲塊”模具結構具有較高強度和剛度;實驗中窄鑲塊易出現 “折痕”缺(quē)陷,而采用寬鑲塊結構有效避免了該類缺陷。鑲塊結(jié)構有助(zhù)於降低單拐曲軸模具製(zhì)造成本和(hé)提高產(chǎn)品質(zhì)量。

關鍵詞: 單拐曲(qǔ)軸; 多向擠壓; 鑲塊設計; 鑲塊分(fèn)模麵; 模具設(shè)計(jì)

單(dān)拐曲軸是動力機械(xiè)中重要的傳動構件,主要應用於農用機(jī)械、小型動力機械、園林(lín)機械等設備,實現動力(lì)的輸出。曲軸在工作過程中受(shòu)連杆傳遞的壓力、慣性力及慣性力矩的(de)作用,且承(chéng)受(shòu)交變載荷,因此,要求曲軸具有足(zú)夠的剛度和疲勞強度以及良好的衝擊性能。

目前,國內外單拐曲(qǔ)軸主要生產商仍采用 預 鍛、終 鍛、切 邊 等 一 係 列 工 序 進 行 生產,該工藝材料利用率低,材料浪費(fèi)達 30% ,綜合成本較高。然而,單拐曲軸多向擠壓工藝是近年來新興的成形方法,該工藝采用楔橫軋預製坯實現坯料(liào)的高效精確成形(xíng),采用彎曲工藝實現軸頸材料的(de)轉移,采(cǎi)用閉式雙(shuāng)向擠壓工序實現最終鍛件形狀的成形,該成套工(gōng)藝(yì)具(jù)有易於實現(xiàn)自動化、產品精度高、材料利用率高等(děng)明(míng)顯的技術經濟優勢和良好(hǎo)的應用前景。

1 、單拐(guǎi)曲軸多向擠壓成形工藝

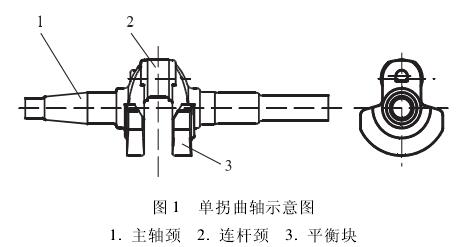

單拐曲軸可分為主軸頸、連杆頸、平衡塊 3 個組成部分,如圖 1 所示。

主軸頸主要用來支撐曲軸,連杆頸用來安裝連杆(gǎn)的大頭一端,是將活塞(sāi)的往複(fù)運動轉化為(wéi)循(xún)環旋轉運動,連杆頸通常被製成中空,目的是為了減輕曲拐旋轉部分的(de)質量,以減小離心力; 平衡塊的作用是平衡曲軸的離心力和離心力矩。

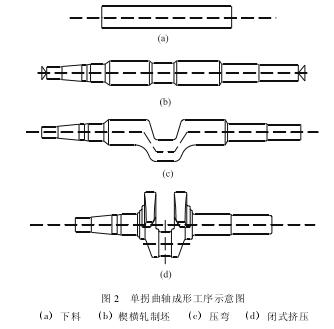

單拐曲軸多向擠壓成形新工藝由下(xià)料(liào)、楔橫軋製坯、壓彎、閉式擠(jǐ)壓工序組(zǔ)成,如圖 2 所示(shì)。其中,楔(xiē)橫軋製坯和壓彎工序主要實現材料的體(tǐ)積分(fèn)配和轉移,即楔橫軋工序精確地預(yù)分配了兩端平衡塊所需的金屬體積,並完成了主軸頸台階軸的精確(què)成(chéng)形,壓(yā)彎工序實(shí)現了平衡塊(kuài)部分和連(lián)杆(gǎn)頸相對(duì)位置的偏(piān)心特征,閉式擠壓工序完成了兩側平衡塊部分的最終成形以及主(zhǔ)軸頸和(hé)連杆頸部分的(de)精整,整個工藝隻有楔橫軋料頭的材料損失,材料利用率高達 90% 以(yǐ)上。

整個鍛造成形過程由高剛度楔橫(héng)軋機(jī)和多向模鍛液壓(yā)機兩台設備(bèi)完成,楔橫軋機的進料、軋製、出料等自(zì)動完成,該工(gōng)藝的(de)生產線易於實現全自動生產

2 、單拐曲軸多向擠壓模具設計

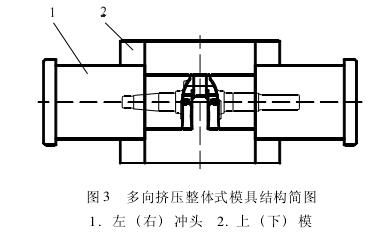

根據產品特點,單拐曲軸多向擠壓模具主要采用上下分模,方便鍛件的放入和取出,以平衡塊形狀為基礎,通過左右衝頭的雙向擠壓成形兩側的平衡塊,從(cóng)而實現單拐曲軸鍛(duàn)件的少無飛邊成形(xíng)。

如圖(tú) 3 所示,采用整體式上下(xià)模具的方式(shì),該方式有效地保證了該區域(yù)模具強度,但由於(yú)模具磨損不可避免,需更換整體上下模具。連杆頸和左(zuǒ)右平衡塊部分金屬流(liú)動較為複雜,是模具磨損和熱應力產生的重要區域,也是模具設計的關鍵部分。

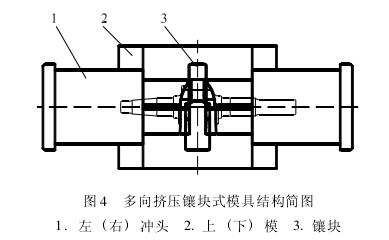

考慮到經濟性,將平衡(héng)塊內側部分采用鑲塊結構代,如圖 4 所示。當磨損嚴重時,隻需更換鑲塊部分模具,從(cóng)而降低模具成本。

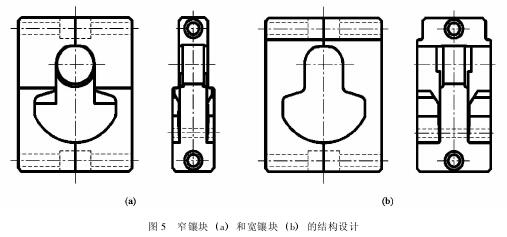

從單拐(guǎi)曲軸鍛件的形狀可以看出,該零件的左右部分 ( 包括平衡塊) 是非對稱的,連(lián)杆頸和平衡塊沿軸線也是非對稱的(de),而從上下合模方向來看,是對稱(chēng)的。因此,設計鑲塊結構需兼顧考慮通用和防錯裝。

上下對稱部分設計為對稱結構,在連杆頸和平衡塊的非對稱方向上,連杆頸一側(cè)設計出一個寬(kuān)度不一致(zhì)的台階形狀,以實現自動防錯安裝,如圖 5 所示。單(dān)拐曲軸多(duō)向(xiàng)擠壓(yā)工藝(yì)的上(shàng)下模具、中間(jiān)的平衡塊內襠和連杆頸部分形成凸塊,該部位的金屬流動劇烈,是(shì)整個(gè)模具最主要的受力(lì)區域,也是模具磨損的重點區域,因此,將該凸塊部位設計為鑲塊結構,該鑲塊(kuài)的寬度基(jī)本與左右方向的分模麵重合(hé),如圖 5a 示。

綜合考慮(lǜ)鑲塊的強度和鍛件(jiàn)的成形質量,可將鑲塊適當(dāng)加寬,使鑲塊的寬度大於最終成形(xíng)的單拐(guǎi)曲(qǔ)軸鍛件的平衡塊寬度,使平衡塊的最大輪廓部分的金屬充填過程完全在鑲塊內完成,加寬後鑲塊部分的剛性更好(hǎo),如圖 5b 所示。

前者鑲塊質量小,加工方便,節約較昂貴的模具材料,後者強度和剛度較好,鍛件成形質量更好(hǎo)。

3 、鑲塊的有限元分析

3. 1 模擬條件

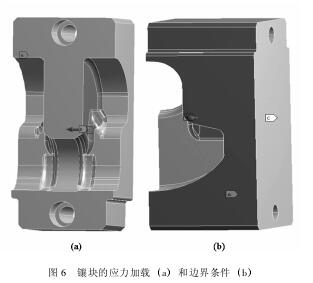

根據上(shàng)述問題對模具(jù)鑲塊部分強度(dù)和剛度進行數值模擬分析,分別對窄鑲塊和(hé)寬鑲塊進行數值模擬,分析其強度和剛(gāng)度。鑲塊采用 H13 模具 鋼,200 ℃ 下材料彈性模量為(wéi) 210 GPa,泊鬆比為 0. 3,屈(qū)服強度 Re L為 520 MPa,抗拉強度 Rm為 808 MPa。由於多向模鍛液壓機兩側缸存在一定的同步誤差,故設置鑲塊與坯料接觸麵的壓力為 200 k N,設置另(lìng)一側的鑲塊與(yǔ)模具(jù)接觸為完全固定約束,底麵限製一個方向的自(zì)由度,如圖 6 所示,將其離散為三維四麵(miàn)體二(èr)次實體單元(yuán)進行模擬。

3. 2 模擬對比結果

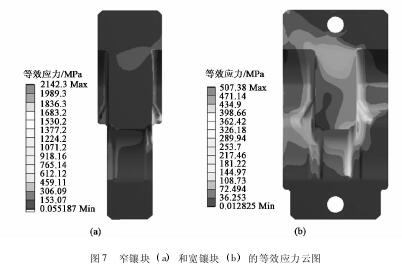

3. 2. 1 等效應(yīng)力對比分析(xī)

窄鑲塊和寬鑲塊的等效應力雲圖如圖 7 所示。由圖 7 可知,窄(zhǎi)鑲塊(kuài)的最大等效應(yīng)力為 765 MPa,寬鑲塊的最大等效應力為(wéi) 507 MPa。根據應力(lì)分(fèn)布區域可知,窄(zhǎi)鑲塊的大部分區域尤其是成形(xíng)連杆(gǎn)頸部位應力較大,而寬鑲塊因周圍材料的約束而應力有所改(gǎi)善。因此,寬鑲塊強度(dù)較好,有效地改善了應力分布。

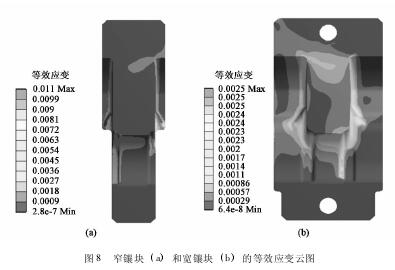

3. 2. 2 鑲塊剛(gāng)度分析

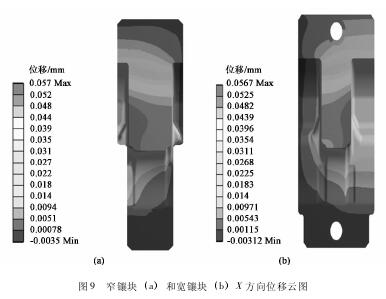

圖 8 為窄鑲塊和寬鑲塊的等(děng)效應(yīng)變雲圖。由圖8 可知,兩者應變分布區域(yù)相似,成形連杆頸處模(mó)具的等效(xiào)應(yīng)變值較大,窄鑲塊的最大等效應變值為0. 011,寬鑲塊的最大等效應變為 0. 0025。為考察鑲(xiāng)塊在厚度方向的變形,圖 9 為鑲塊 X 方向 ( 即寬度方(fāng)向) 位移圖,窄鑲(xiāng)塊最大位移為(wéi) 0. 057 mm,寬鑲塊最大位移為 0. 0567 mm,變形量相差甚微。

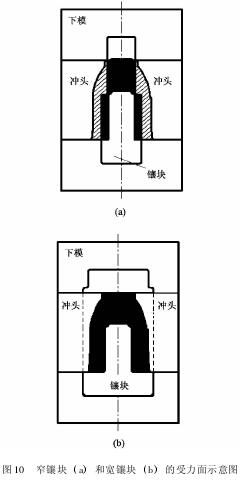

圖10 為鑲塊受力麵示意圖。黑(hēi)色陰影部分為(wéi)鑲(xiāng)塊與坯料(liào)接觸部分的(de)投影,由窄鑲塊的受力可以看出,坯料在成形時,由於左右側缸(gāng)不同(tóng)步,產生的位移(yí)量為 0. 057 m,會增大模具間隙(xì),從而會在(zài)曲軸平衡塊位置留下痕跡。對於寬(kuān)鑲塊而言,由於與坯料(liào)接觸(chù)部分的投(tóu)影(yǐng),包(bāo)含在整個鑲塊的投影範圍內,故雖(suī)然產生一定的彈性變(biàn)形量,但不會在(zài)平(píng)衡(héng)塊位置留(liú)下痕跡(jì)。

綜上分析可知,窄鑲塊的剛度較差,而采用寬鑲塊結構有(yǒu)效地改善了剛度,且改善了單(dān)拐曲軸平衡塊位置的成形質(zhì)量。

4 、實驗驗證結果與討論

4. 1 實驗設備(bèi)與模具(jù)

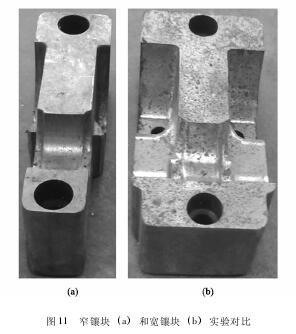

單拐曲軸實驗設備采用多向模鍛液(yè)壓(yā)機,其主缸(gāng)最大成(chéng)形力為 4000 k N,左右側缸成形力為 4000 k N,分別采用窄鑲塊(kuài)和寬鑲塊進行實驗,實驗(yàn)鑲塊對比如圖 11 所(suǒ)示。

4. 2 實驗結果與討論

圖 12 為采用鑲塊(kuài)結構成形出的樣件。由圖 12可知,樣件成(chéng)形質量較好,驗證(zhèng)了采用鑲塊結構具有可行性,比整體式模具(jù)結構具有綜合優勢。

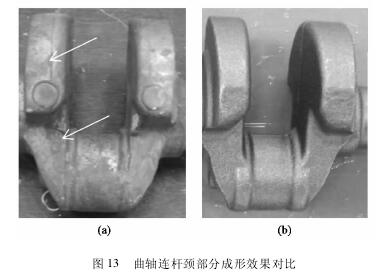

實驗過程中發現,采用窄鑲塊成形時,鍛件連杆頸邊緣表麵會(huì)產生 “折痕” 缺陷,如圖 13a 所示。而采用寬鑲塊成形時,該處成形較好(hǎo),如(rú)圖13b 所示。根據有(yǒu)限元分析和實驗驗(yàn)證可知,鑲塊成形杆頸位(wèi)置處的變(biàn)形較大,鑲塊壓(yā)縮變形,且窄鑲塊在平衡塊內側為接縫位置,綜(zōng)合影響下,產(chǎn)生了較(jiào)大的模具(jù)間隙,該間隙導致了 “折痕” 缺陷。而(ér)寬鑲塊變形(xíng)較小,且其接縫位置遠離(lí)平衡塊一段距離,包含了整個連杆頸和(hé)平衡(héng)塊部分,避免了“折痕”缺陷的產生。

5 、結論

( 1) 采用鑲塊結構代替整體式(shì)模(mó)具結構具有可行性,具有加工成(chéng)本低、壽命高(gāo)等綜合優勢。

( 2) 寬鑲塊比窄(zhǎi)鑲塊具有(yǒu)更(gèng)高的強度和剛度。

( 3) 實驗中 “折痕”缺陷主要是(shì)由於窄鑲塊寬(kuān)度方向變形較大和模具接縫間隙綜合原因導致(zhì),寬鑲塊結構可以有效避免 “折痕”缺陷的產生。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月(yuè) 金(jīn)屬切削(xuē)機床(chuáng)產(chǎn)量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數(shù)據

- 2024年(nián)11月(yuè) 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能(néng)源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床(chuáng)產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量(liàng)情(qíng)況(kuàng)

- 2024年8月 新能源(yuán)汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據