汽車發動機用連杆裂解工藝及(jí)設備的合理性探討

2018-3-14 來源:西安交通大學機械工(gōng)程學院 作(zuò)者: 董淵哲,趙升噸,張超,孟德安

摘要:連杆是發動機上的重要零件,其加工工藝及設備是發動機製造業發展水平的重要標誌。對比傳統發動機連(lián)杆製造工藝,闡述了剖分式連杆裂解的機製及過程,根(gēn)據核心(xīn)加工技術的(de)不同對近年來國(guó)內外(wài)主要(yào)裂解工藝及設備(bèi)進行了研究(jiū)和分類,分析了包括芯軸脹式裂解、液壓活(huó)塞式、水平(píng)滑塊式等機械式裂(liè)解(jiě)加工設備的原理及特點,並對複合鑄造裂解、熱處理(或冷凍)輔助裂解和疲勞拉伸裂(liè)解等新型裂解加工方法進行了合理性探討。

關鍵詞:發動(dòng)機連杆(gǎn);裂解工(gōng)藝;加工(gōng)設備

0 前(qián)言

連杆是汽車(chē)發動機及其他動力機械中的重要零部件,起著連接活塞和(hé)曲軸的關鍵作用。近年來,我國汽(qì)車生產、尤其是轎車生產的大規模化,連杆的行業(yè)需求量也急劇(jù)增加,傳統的連杆加工技術因工序複雜、加工成本高、廢品率(lǜ)高,已難以滿足日益提(tí)高的發動機產品(pǐn)性(xìng)能要求、難以適應全球化的激烈競爭,因此,研究節材、降耗、高生產率、低成本、優(yōu)質價廉的連杆加工新技術變得越(yuè)來越迫切。

連杆裂解技術¨。21是20世紀90年代在汽車工業發達國家發展起(qǐ)來的(de)連杆加工新工藝,通過(guò)裂解加工設備使連杆在大端(duān)處(chù)裂解為連杆體和端蓋,並穿人螺栓擰緊至要求扭矩,使斷(duàn)裂麵完全齧合,從根本上改變了連杆的傳統加工方法,對連杆加工工藝產生了(le)重大變革。

1 、傳統連杆製造(zào)工藝過程

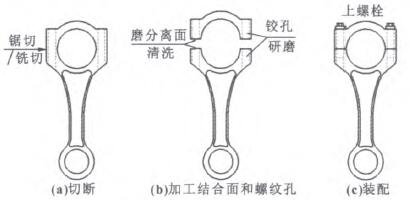

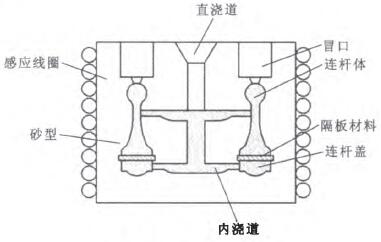

目前,傳統的連杆製造工藝主要有整體式和分體式兩(liǎng)種‘引(yǐn)。整體式連杆加工如圖I所示,主要包括以下工藝過(guò)程:(1)連杆體和連杆蓋整體鍛造或鑄造;(2)鋸切或銑切分離連杆體和連杆蓋;(3)對分離麵(miàn)進行機加工;(4)分別加(jiā)工連杆體和連杆蓋的定位螺栓孔;(5)裝配。

圖1 傳統分體式連杆加工過程(chéng)

分體式連(lián)杆加工(gōng)主要涉及以下工藝過程: (I)分別鍛造或鑄造連杆體和連杆蓋;(2)機加工連(lián)杆體和連杆蓋的結合麵,常用銑削、拉削、磨削等方法(fǎ);(3)加工大小頭孔及螺栓(shuān)孔、銷孔等,包括粗加工及半(bàn)精加工連杆體、大頭孔、小頭孔(kǒng),精加工(gōng)連杆(gǎn)蓋的定位銷孔及連杆體的螺栓孔;(4)裝配連杆體與連(lián)杆蓋,精加工大頭孔和(hé)小頭孔。

在(zài)兩種工藝中,都(dōu)需對連杆(gǎn)體和連杆蓋的結合麵進行銑(xǐ)、拉(lā)、磨等多道(dào)機加工工序(xù),同時連杆蓋的定位銷孔要求較高(gāo)的加工精度,導致(zhì)連杆(gǎn)生產效率低、成本高,質量難以保(bǎo)證。

2、剖分式連杆裂解機製及過(guò)程

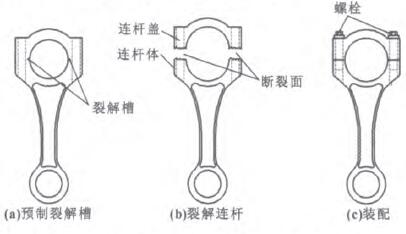

由脆性固體斷裂力學H’可知,脆(cuì)性合金材料在裂紋存(cún)在情況下應(yīng)力集中嚴重,在承載遠低於(yú)材料(liào)的屈服強度即可發生解(jiě)理型低應力脆斷,塑性變形小(xiǎo)、斷口(kǒu)方向與正應力(lì)垂直。剖(pōu)分式連杆裂(liè)解加工即利用此(cǐ)原理,如圖2所示,主要涉及以下過程”1:(I)在整體鍛造的連杆毛坯大頭孔內側對稱加工兩條裂(liè)紋槽,形成初始斷裂源;(2)施加垂直於預定斷裂麵的正應力使連(lián)杆在斷裂源處脆性斷裂分離成連杆(gǎn)體和連杆(gǎn)蔫:r3、將連杆體和連杆蔫精確複位。

圖2 部分式連杆裂解加工過程

2.1 裂解連杆材料

裂解工藝要求連杆材料(liào)具有較好的脆性,使斷裂麵呈現犬牙交錯的解理特征(zhēng)哺],同時滿足高強度及良好的機加工性能,目前,可用於連杆裂(liè)解的材(cái)料主要有微合金非調製碳鋼、粉末冶金(jīn)、球墨鑄鐵及可鍛鑄鐵o¨。以(yǐ)C70S6材料哺(bǔ)1為(wéi)代表(biǎo)的微(wēi)合(hé)金非調製碳鋼是目前應用(yòng)最為廣泛的連(lián)杆裂解材料,它具有良好的組織與力學性能,在汽車(chē)發(fā)動(dòng)機連杆(gǎn)中得到了應用。

2.2 初始裂紋槽的預製

裂解槽的加(jiā)工位置伴隨著裂解加工技術的發展而不斷衍化,目前常(cháng)采用在連杆毛坯大頭孔內側對稱加工兩條裂紋槽歸1,該(gāi)方法具有加工(gōng)工序少、連杆承載能力大的優點(diǎn)。裂紋槽幾何尺(chǐ)寸主要(yào)由3個參數決定,即槽深^、張角a和曲率半徑r,研究表明,尖角深槽可(kě)保證較大的(de)應力集中係數¨0|。常用的裂解(jiě)槽加工方法(fǎ)有機械拉削、線切割、水刀和激光加工等,其中,激光切割具有切槽(cáo)窄、速度快、易裂解等優點,在一汽大(dà)眾¨¨等現代車企中得到了廣泛(fàn)應用。

2.3 裂紋的受載擴展過程

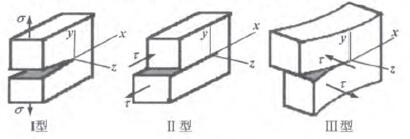

如圖3,在斷(duàn)裂力學中,裂紋尖端的基本受載(zǎi)形式有3種基本形式¨“,即I型(張開型)、Ⅱ型(滑開型)和Ⅲ型(撕開型)。其中,I型(xíng)(張開型)承受與裂紋麵垂直的正應力(lì),裂紋沿y方向的(de)解理麵張開,與高脆性材料中(zhōng)的(de)裂紋擴展方式最為接近,當材料的斷裂韌性墨Ⅲ1達到l|缶界斷裂韌度K。。時,裂紋尖端失穩擴展、直至形(xíng)成整個斷裂麵。在幾(jǐ)乎不發生塑性變形的情況(kuàng)下,在缺口處呈現犬(quǎn)牙交錯的自然斷裂,實現連杆體與連(lián)杆蓋的無屑斷(duàn)裂剖分。

圖3 裂紋(wén)尖端受載形式

3、剖分式連杆(gǎn)裂解加工工藝

目前剖分式連杆裂解(jiě)主要采用楔形芯軸和脹套組合的機械式方法,在常溫下施加準靜態載荷(hé)完成(chéng)裂解加工。同時,國內外學者也發展和研究了其他機械裂解加工設備,以(yǐ)及熱處理(或冷凍(dòng))輔助裂解、複合鑄造裂解和疲勞裂解等新型裂解加工(gōng)方法(fǎ)。

3.1 機械(xiè)式裂解加工設(shè)備及工藝

3.1.1 芯軸脹套式(shì)

該類型裂解設備中,在連杆大頭孑L內(nèi)均安置有由脹套及楔(xiē)形芯軸(zhóu)組成的增(zēng)力機構,通(tōng)過液(yè)壓活塞杆推動楔形芯軸進而推動脹套運動,使連杆大頭孔內壁承受徑向載荷而脹斷。根據芯軸的插入方式不同,又可細分(fèn)為(wéi)“上楔人式”、“水平楔人(rén)式(shì)”、“下拉式”、“上拉式”等幾類。

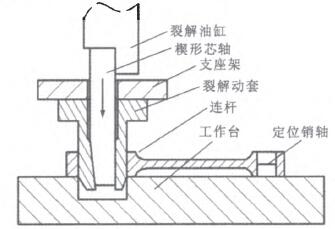

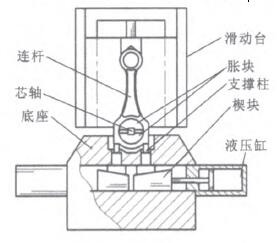

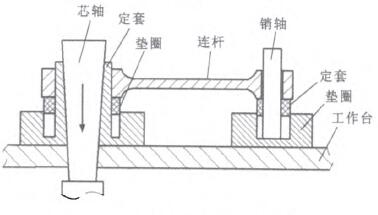

德國ALFING公司的“上楔入(rù)式(shì)”裂(liè)解設備¨4。如圖4所示(shì),當預(yù)製有裂解槽的連杆工件放人工作台平(píng)麵後(hòu),由裂解油缸驅(qū)動(dòng)楔形(xíng)芯軸向下運動,通過楔(xiē)形麵推動裂解動套向外運動實現連杆(gǎn)的裂(liè)解。該設備采用準靜態瞬時加載,裂解效率高,但采用“上楔入式”時,連杆在工位間的傳送隻能在機構下(xià)方進行,增加了工件傳送的難度。該公司同時提出了一(yī)種“水平楔入式”裂解設備¨“,如圖5所示,其脹塊及芯軸均水平布置進行裂解,同(tóng)時連杆大端底端油通過液壓缸水平驅動楔塊擠壓支撐柱,使連(lián)杆大端在裂解過程中始終保持背壓力,使大端孔圓度更高。美國(guó)福特公司采用的是“下拉式”連杆裂解加工設備¨引,如圖6所示(shì),與“上楔人式”不同的是楔形塊由布置在連杆(gǎn)下方的油缸驅動下行。“上拉式”裂解機構結構與“下拉式(shì)”相似,裂解機構的(de)布置方向不同,其裂解油缸布置在連杆上方,通過裂解油缸向上運動完成(chéng)裂解過程。

研究(jiū)表明,連杆脹斷(duàn)後的爆口現象是該(gāi)類型(xíng)工藝的(de)主要問題。裂解槽的形狀精度(dù)較低、槽深較淺、加載速度慢及芯軸、脹(zhàng)套的磨損(sǔn)等因素均易導致連杆爆口的產生。在裂解槽加工上(shàng),需要配備高精度的激光切槽機。在加載速度上,液壓係統的工作壓力、蓄勢器參數、回(huí)路、管徑、閥通徑、泵流量、液(yè)壓缸參數等均會影響裂解油缸的(de)加載速度,因此對液壓係統設備要求較高,有待實現加載速度的最(zuì)優化(huà)控製。同時,現有的裂解方法隻適合微合金非調製碳鋼等(děng)脆性材(cái)料的連杆裂(liè)解,應用麵有限。

圖4 “上楔入式”裂解設(shè)備

圖5 “水平(píng)楔入式”裂解設備

圖6 “下拉式”裂解設備

3.1.2液壓活(huó)塞式

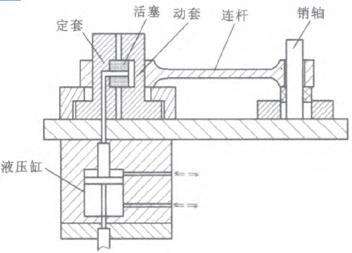

該類型(xíng)裂解設備取消了楔形塊結構,直(zhí)接將液壓(yā)活塞(sāi)及油路安置在了液壓缸活塞設置在連杆大頭孔的(de)定(dìng)套和動套之(zhī)間,通過液壓油缸推動活塞運動(dòng)實現(xiàn)連杆的裂解。圖7為美國MTS公司采用的“液壓活塞式脹套”裂解加工設備(bèi)Ⅲ。,這種裂解方式所需的裂(liè)解力小(xiǎo),分離麵質量好,但對設備(bèi)的加載速度特(tè)性要求(qiú)較高,同時由於連杆大端孔徑限製,導致活塞杆承壓(yā)極高,對設備(bèi)元件密(mì)封性(xìng)要求極為嚴格,增加了(le)設備(bèi)成本。

圖7 液壓活塞式裂解設備

3.1.3水平滑塊式

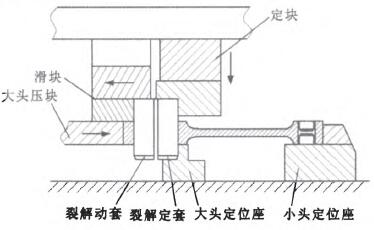

該類型裂解設備通過驅動滑塊體,安裝有裂解動套的滑塊體進行驅動。圖(tú)8為美國福特公司的水(shuǐ)平力作用式裂解設備¨81,連杆大頭孔內安置有裂解定套及(jí)動套,裂解定套與定塊相連接,裂解動套與滑塊相連接,連杆通過大端孔和小端孔定位座定位。裂解時,滑塊在液壓缸的驅動下向外運(yùn)動,使裂解定(dìng)套直接對連杆大頭孔內壁加載,完成連杆蓋和連杆體的分離。該種裂解(jiě)方式也通過大(dà)頭壓塊的對連杆大端保持有背壓力,保證(zhèng)了斷裂麵的質量,提高產品成品率,但該(gāi)機(jī)械係統要保證杆(gǎn)端與蓋端兩部分的定位及導向,機床定位係統較複(fù)雜,對於裂解設(shè)備的設計及加工要求較高。

圖(tú)8水平滑塊(kuài)式裂解設備

3.2 熱處理(或冷凍)輔助裂解法

該類型裂解方法是將(jiāng)連杆工件的整體或局部通過一定方式加熱或冷凍到一定溫度後再(zài)進行裂解的新的加工技術。

3.2.1局部熱處理(lǐ)式

局部加熱加工(gōng)采用激光¨9【、等離子體或高能電子束Ⅲ也¨對鋼製連杆大(dà)端的分割區進(jìn)行照射,並在真空中冷卻,使局部由奧氏體組織變為馬氏體組織,實現連杆脆斷(duàn)分離。使分割區域的材料由奧氏體組織變為馬氏體組織,在脹斷(duàn)載荷作用下實現連杆脆斷分(fèn)離(lí)。這種工藝方法存在的最大問題是:激光或等離子體照射的區域不能有效控製(zhì),除了斷裂區域外,斷裂區(qū)附近部位也(yě)易發生脆化,它不僅減弱了連杆局部機械強度,而且不能有效的保證(zhèng)連杆在預定的分割部位斷裂,裂解麵易出現偏(piān)移等問題,這種工藝也不適合其他材料。

3.2.2冷凍脆化式

冷凍脆化加工方法心2瑙1提出將連杆在零下60℃到零下90℃溫度下深冷5 min以上(shàng),改變材料的(de)延展性,使連(lián)杆進入脆性狀態,實現連杆的脆性斷裂。對易(yì)於冷凍脆化的連杆材料,可在通過幹冰加乙醇的混合冷凍方式實現零下60℃到零下(xià)80℃的冷凍,成本低;對難冷脆的連杆材料,可采用液氮(dàn)實現零下190 oC的深度冷凍。但該工藝方法(fǎ)對整個(gè)連杆都進行了脆化,使連杆存在(zài)機械強(qiáng)度降低的危(wēi)險;連杆(gǎn)脆(cuì)性增加,要將其大頭部分割開需(xū)要(yào)很大的斷裂載荷,使(shǐ)斷裂裝置本身大型化,設備投入(rù)增加,這種工藝有待於新型連杆材料的(de)進一步研製。

3.3複合鑄造裂解法

如圖9所(suǒ)示,該(gāi)類型裂解方(fāng)法主要針對(duì)鑄造型鋼製連杆,采用在連杆毛坯內(nèi)人為設置脆性金屬裂解(jiě)麵的工藝製造連(lián)杆,形成具有脆性界(jiè)麵的複合鑄造連(lián)杆。按脆性金屬裂解麵的形(xíng)成(chéng)過程主要分“預製式(shì)”和“澆注式(shì)”兩類(lèi)。“預(yù)製式”鑄造裂解法在連杆(gǎn)模具型腔大頭孔內預先(xiān)設置一層特殊金屬箔材Ⅲ1或(huò)灰鑄鐵片舊列作為隔板,並由鋼液的熱量將隔板與(yǔ)鋼(gāng)液基體(tǐ)材料冶金結合,使(shǐ)其形成具有脆性界麵(miàn)的複合連杆鑄坯。“澆注式”鑄造裂解法心卅先(xiān)澆鑄連杆體與連杆蓋,再抽離中間(jiān)隔離板後澆注(zhù)裂解用金屬液,製成複合連杆(gǎn)鑄坯。在實(shí)施裂解工藝時,利用界麵材料的脆斷性完成連杆體與連(lián)杆蓋的裂解剖分。

圖9複合鑄(zhù)造裂解法

這種加工方式(shì)能有效降低裂解載荷、簡化連(lián)杆加(jiā)工工序,降(jiàng)低加工設備投資,但是(shì)存在以下問題:隔(gé)板材料強度低、易被氧化,若(ruò)兩側金屬液麵上升不一致、充型不平穩,對隔(gé)板材料衝擊大,則鑄件內形成的脆性界麵將偏離預定位置、或(huò)無法形成脆化界麵,後續(xù)或將無法(fǎ)實施裂解剖(pōu)分。

3.4 疲勞裂解(jiě)法

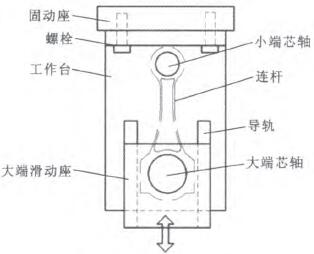

該類型裂解方法(fǎ)利用應力集中效應和疲勞斷裂原理,在加載(zǎi)上采用周期性(xìng)疲勞(láo)載荷,對帶有預製裂解槽的連(lián)杆大頭端反複加載,完成連杆大端和連杆體的低應力疲勞分離"。281。如(rú)圖9所示的裂解設備,連杆小端通過固定芯軸定位在工作台(tái)平麵上,連杆大端(duān)內安置有固連於大端滑動座的移動芯(xīn)軸,工作台平(píng)麵上設置有沿連杆長度方向的導軌槽,大端滑(huá)動座通過液壓(yā)缸係統實(shí)現上下循環加載,帶動大(dà)端芯軸對連杆大端內壁周期加載。同(tóng)時,該設備可進一步(bù)通過伺服控(kòng)製實現加載力的變頻調節。

與傳統準靜態加(jiā)載方式相比,該(gāi)裂解方式有效降低了能耗,即使是延性材料,斷裂麵(miàn)也沒有明(míng)顯(xiǎn)的塑性(xìng)變形,使可裂解的連(lián)杆材料大為擴展,具有更(gèng)廣泛的應用前景,代表了綠色裂解的新的(de)發展方向。但是目前的疲勞(láo)裂解設備在加載方式上還較為單一,主要采用直線式定向加載,難以保(bǎo)證大頭孔的均勻受載,以伺服直驅式的周向疲勞加載將成為未(wèi)來新的研究方向。

圖10 疲(pí)勞裂解法

4、結論

(1)目前剖(pōu)分式(shì)連杆裂解主要采用楔形芯軸和脹套組合的機械式加工方法,通過液壓係統施加準靜態載荷完成連杆的裂解力n-r_。雖(suī)然是較先(xiān)進的(de)一種加工方式,但隻適合微(wēi)合金非調製碳鋼、粉末冶金、球(qiú)墨鑄鐵等脆性材(cái)料的(de)裂解,同時,為減少爆口問題產生,需通過高(gāo)精(jīng)度(dù)激光開(kāi)槽技術開製高形狀精度的深槽(cáo),並(bìng)提高液壓係統設備性能(néng),以實(shí)現裂解加載速度的最優化控製。

(2)國外同時發展和研究(jiū)了液壓活塞式及水平(píng)滑塊式等其他類型機械裂(liè)解加工設備,其中,液壓活塞式裂(liè)解方式所需的裂(liè)解力小,分離麵質(zhì)量好,但對設備的加載速(sù)度特性要(yào)求較高,同時由於連杆大端孔徑限製,導致活塞杆承壓(yā)極高,對設(shè)備元件密封性要求(qiú)極為(wéi)嚴格;水平滑塊式裂解方法通過大頭壓塊的對連(lián)杆大端保持有背壓力,保證了斷裂麵的質量(liàng),提(tí)高產品成(chéng)品率,但該機械係統要保證杆端與蓋(gài)端兩部分的定(dìng)位及導(dǎo)向,機床定(dìng)位(wèi)係統較複雜。

(3)隨著新技(jì)術的發展,複合鑄造裂解、熱處理(或冷凍)輔(fǔ)助(zhù)裂解,和疲勞裂(liè)解等新型裂解加工方(fāng)法成為新的研究方向(xiàng)。熱處理(lǐ)或冷(lěng)凍輔助裂解通過不同工藝手段(duàn)提高(gāo)材料脆性以實現(xiàn)連(lián)杆的脆斷,但易改變裂解區以外的材料性能,存在(zài)削弱連杆機械(xiè)強度、裂解麵易偏移等問題;複合鑄造(zào)裂解能有效降低(dī)裂解載荷、簡化(huà)加工工序,但充型工藝尚未成熟,易導致脆性界麵偏離或失形;疲勞裂解方式改(gǎi)變了傳統的準靜態加載方式,可對延性材料進行裂解,並有效降低了能耗,具(jù)有更廣泛的應用前(qián)景,但目前疲勞裂(liè)解設備加載方式較單一,主要(yào)采(cǎi)用(yòng)直線式定向加載,難以保證大頭孔均勻受載,以伺(sì)服直驅式的周向疲勞(láo)加載將成為未來新的研究方向(xiàng)。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用(yòng)車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源(yuán)汽(qì)車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年(nián)9月 新(xīn)能源汽車銷量情況

- 2024年8月 新(xīn)能(néng)源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據