摘要: 針對6000 kN 鍛壓機的3 種泄壓回路,進行了AMESim 建模、參數設置和仿真,對比分析了3 種泄(xiè)壓回路中的工作缸的活塞杆位移、速度、加速度特(tè)性以及工作缸進出油口的壓力脈動(dòng)和其穩定狀態下壓力的情況。仿真對(duì)比結果表明: 泄壓(yā)開始1 s 內,在3 種泄壓回路活塞杆的位移接近相同情況下,節流閥泄壓回路工作缸活塞杆(gǎn)的速度最先(xiān)達到穩定狀態,波動幅度最小,加速度峰值(zhí)最小(xiǎo),工作缸運動最為平穩,慣性(xìng)衝擊最小; 節流閥泄壓回路是3 種泄(xiè)壓回路中泄壓特性最佳的回路,節流-順序閥泄壓回路的泄壓特性次之,順序閥泄(xiè)壓回路的泄壓特性最差。

關鍵詞: 鍛壓機; 泄壓(yā)回路; AMESim; 仿真分析

鍛壓機在(zài)加工工件時,其工(gōng)作缸高壓腔(qiāng)需要很高的工作壓力[1]。泄壓時,工作缸內積蓄的大量高壓液體能量瞬間釋放,將引起泄壓管道內的油液壓力脈動或衝擊,並導致振動和噪音,從(cóng)而對整個鍛壓機的穩定工(gōng)作產生(shēng)重要(yào)影響[2]。若在工作缸回程之前不對其進行合理地泄壓,將對設備產生危害[3]。所(suǒ)以,鍛壓機在加(jiā)載完畢(bì)回程時,工作缸積蓄的能量需要平穩泄壓。

在1993 年,張利平等[5]在鍛壓機(jī)進行泄壓(yā)時,以液壓係統的壓力衝擊而產生噪音的機理為著手點,詳(xiáng)細分析了噪音的來(lái)源,提出蓄能器可以有效減小噪音和(hé)振動的方案,但是蓄能器會引起(qǐ)係統回路的壓力閥的誤動作。何世(shì)友等[6]和徐銘等[7]對比了鍛壓(yā)機的(de)4 種泄壓回(huí)路: 節流閥泄壓(yā)回路、二位三通閥泄(xiè)壓回路、泄壓閥組泄壓回路和壓(yā)力閥組泄壓回路,分析了4 種(zhǒng)回(huí)路的優缺點。宋擁政[8]在研究鍛壓機泄壓回路的泄壓過程時提出: 通過(guò)泄壓回路的液壓元件合理地延長(zhǎng)泄壓時間是消除(chú)泄(xiè)壓(yā)衝擊的主要措(cuò)施。

本文以6000 kN 鍛壓機的3 種泄壓回路為研(yán)究對象,通(tōng)過AMESim 建模仿真分析,對鍛壓機工作缸的活塞杆位移、速度(dù)、加速度和(hé)工作缸(gāng)進出口壓力脈動5 組參數進行仿(fǎng)真分析,最終對比分析出活塞杆速度平(píng)穩、慣性衝擊小和工作缸進出口壓力脈動小的泄壓回路,為(wéi)鍛壓機的泄壓回路選擇和應用提(tí)供了參考。

1 、3 種泄壓回(huí)路數學模型(xíng)

1. 1 泄壓原理

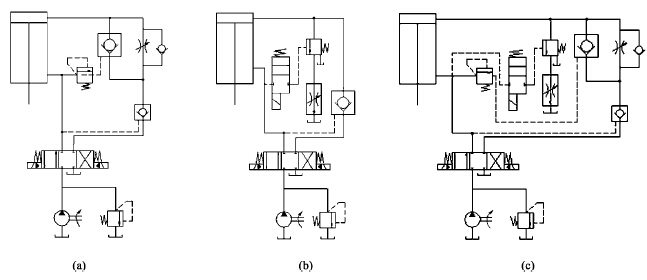

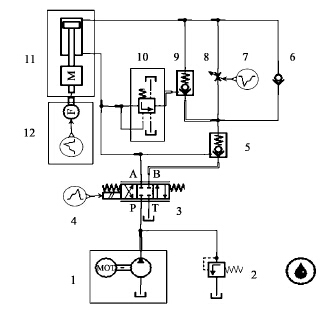

6000 kN 鍛壓機(jī)的(de)3 種泄壓回路如圖1 所示,其(qí)泄壓的基本原理如(rú)下。

( 1) 節流閥(fá)泄壓回路,如圖1a 所示。由於其節流閥的節流作用,在鍛壓機工作缸無杆高壓腔泄壓時,少量的高壓腔壓力油先經過節(jiē)流閥(fá)流回油(yóu)箱,實現泄壓功能。

圖1 3 種泄壓回路

( a) 節(jiē)流閥泄壓回路( b) 順序閥泄壓回(huí)路( c) 節流- 順序閥泄壓回路

( 2) 順序閥泄壓回路,如圖1b 所示,依據其順序閥的順序動作作用,鍛壓(yā)機(jī)液壓無杆高(gāo)壓腔缸泄壓時,二位二通換向閥動作(zuò),油液打開順序閥,少(shǎo)量的高壓油液從順序閥(fá)經過調速閥(fá)後流回油箱,起到了泄壓(yā)作用。

( 3) 節流- 順序閥泄壓回路,如圖1c 所示,將(jiāng)節流閥泄(xiè)壓回路(lù)與順序閥泄壓回(huí)路的單向(xiàng)節流閥與順序閥組合起來,共同(tóng)組成節流- 順序閥泄壓回路,其基本工(gōng)作過程是在節流閥完成少量泄壓(yā)油液,同時二位二通(tōng)換向閥動作(zuò),油液(yè)打開順序閥,少量高(gāo)壓油液同時從順(shùn)序閥經過調速閥流回油箱,節流閥與(yǔ)順序閥二者共同(tóng)完成泄壓作用。

1. 2 數學模型

在上述3 種鍛壓機泄壓回路中,其數學模型分(fèn)別是: 節流閥的流量模型、工作缸高壓腔泄壓流量模型、工作缸流量連續性原理模型和工(gōng)作缸與負載間的平衡方程數學模型。

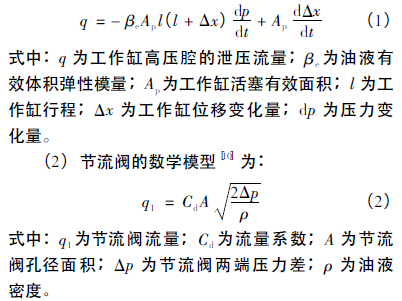

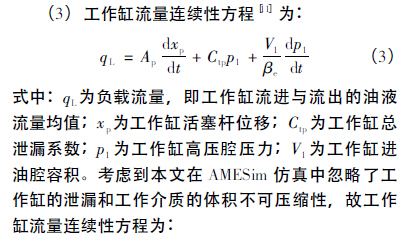

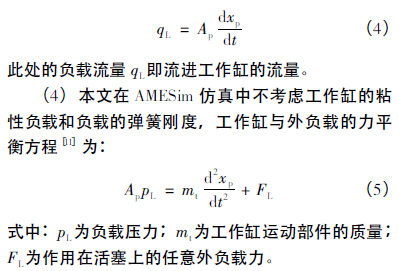

( 1) 工作缸高壓腔的泄壓流量數學模型[9]為:

2 、泄壓回路建模及其參數設置

為了分析對比3 種泄壓回路的特(tè)性(xìng),根據6000 kN鍛壓機液壓係統的功能、原理和泄壓回路的液壓元件的參數,建立(lì)AMESim 模型,並對其模型進行參數設置[12 - 13]。

2. 1 節流閥泄壓回路建模(mó)及其參數設置

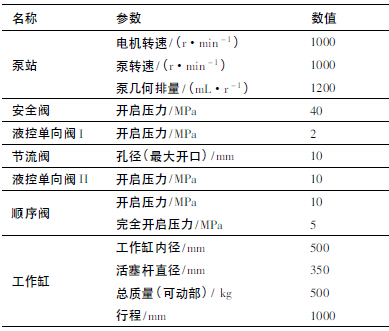

根據節流閥泄壓回路的液壓係統原理圖,模型在定量泵(bèng)供油下泄(xiè)壓時,工(gōng)作缸(gāng)11 的高壓腔的少量高(gāo)壓油液經過節流閥8、液控單向閥I 5 流回油箱,待高壓(yā)腔(qiāng)壓力瞬間釋放後,無杆腔(qiāng)大量油液經過液控單(dān)向閥II 9、液控單向閥I 5 流回油箱(xiāng)。AMESim仿真模型(xíng)見圖2。

圖2 中,為(wéi)了便於仿(fǎng)真分析計算,液(yè)壓係統原理圖中的換向閥使用了伺服閥(fá)代替。因為伺服閥換向(xiàng)閥(fá)的額定控製電流(liú)是40 mA,其(qí)控(kòng)製信號4 值(zhí)分別是- 40,0,40,所有伺服閥作用和換向閥完全相同,控製時(shí)間分別是: 0 ~ 10 s 右位工作,工作缸加壓,活塞杆伸出; 10 ~ 20 s 中位(wèi)工(gōng)作,工作缸保壓,活塞杆停止(zhǐ); 20 ~ 30 s 左位(wèi)工作(zuò),工作缸(gāng)泄壓,活塞(sāi)杆縮回。節流閥控製信號是0. 8 的節流開口度。負載信號是: 0 ~ 10 s,施加載荷5890 kN; 10 ~30 s,無載荷。參數設置見表1。

圖2 節流閥泄壓回路AMESim 仿真模型

1. 泵(bèng)站2. 安全閥3. 三位四通(tōng)換向閥4. 換向閥控製信號5. 液控單向閥I 6. 單向閥7. 節流閥控製信號8. 節流閥

9. 液控單向閥II 10. 順序閥11. 工作缸12. 負(fù)載信號

表1 節流閥泄壓(yā)回路仿真模型的參數設置

2. 2 順序閥泄壓回路建模及其參(cān)數設置

根據上麵的順序閥泄壓回路的液(yè)壓係統原理圖(tú),在AMESim 軟件建模,如(rú)圖3 所示。

圖3 順序閥(fá)泄壓回路AMESim 仿真(zhēn)模型

1. 泵站2. 安全閥(fá)3. 三位四通換向閥4、11. 換向(xiàng)閥控製信號5. 液(yè)控單向閥6. 節流閥控製信號7. 節流閥8. 減(jiǎn)壓(yā)閥9. 順(shùn)序閥10. 二位二通換向閥12. 工作缸13. 負載信號

圖3 中的泵站(zhàn)1、安全閥2、換向(xiàng)閥控製信號4與圖2 的參(cān)數一致,圖3 中工作缸和負載信號的參數也與圖2 的相(xiàng)同。圖3 中(zhōng),節流閥控製(zhì)信號6 值設置為0. 5 的節(jiē)流(liú)開口度。換向閥控製信號11 值:0 ~ 20 s,值為0; 20 ~ 30 s,值為20 ( 二位二通電磁伺服閥換向閥的額定控製電流是20 mA) 。參數設置(zhì)如(rú)表2 所示。

表2 順序閥泄壓回路仿真模(mó)型的參數設置

2. 3 節流- 順序閥泄壓回路建模及參數設置

對於節流- 順序閥泄壓(yā)回路的參(cān)數設置,其中圖4 的液控(kòng)單向閥I 5 參(cān)數和圖2 的液控單向閥I 5相(xiàng)同(tóng),其他參數數(shù)值與節(jiē)流閥泄壓回路、順序閥泄壓回路的(de)對應元件模型參數相同。AMESim 模型(xíng)如(rú)圖4 所示。

圖4 節流- 順序閥泄壓回路AMESim 仿真模型. 泵站2. 安全閥3. 三位四通(tōng)換向閥4、15. 換向閥控製信號. 液控單向閥I 6. 單向閥7、14. 節流(liú)閥控製信號8. 節流閥I9. 液控單向閥II 10. 順序閥I 11. 順序閥II 12. 減壓閥13. 節流閥(fá)II 16. 二位(wèi)二通換向閥17. 工作缸18. 負載信號

3、 泄壓回路AMESim 仿真對比分析

3. 1 泄壓回路的仿真

根據(jù)鍛(duàn)壓機的實際工作過程和AMESim 中三位四通換向(xiàng)閥的換向信號參數設置,3 種泄壓回路的仿真過程分為3 個過程。

( 1) 加壓過程(chéng)。三位四通換向閥控製信號將換向閥(fá)置於左位工作,泵為係統供液,同時工作缸負載信號給工作缸施加載荷,泵輸(shū)出的(de)油液進(jìn)入工作缸的無杆腔。

( 2) 保壓過程。在加壓完成後,三位四通換向閥控製信號將換向閥置於中位工作,工作缸(gāng)的(de)無杆腔和有杆腔被鎖死,泵輸出的油液完全經過安全閥流回油箱,液壓係統處於保壓階段。

( 3) 泄壓過程。保壓完成後,三位四通(tōng)換向閥控(kòng)製信號將換向(xiàng)閥置於右位工作,泵輸出的油液進(jìn)入有杆腔,此(cǐ)時無杆腔的高壓油液流回油箱(xiāng)。同時,將工作缸的負載信號置於0,工作缸活(huó)塞杆空載縮回,係統處於泄壓階段。

3. 2 泄壓(yā)回路的仿(fǎng)真結果對比分析

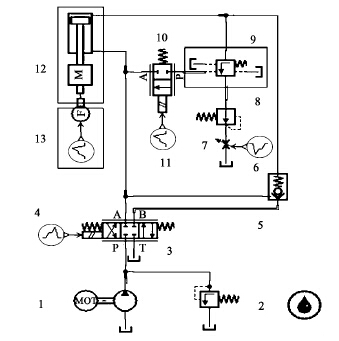

在鍛(duàn)壓機的工作過程中,影響其工作性能的主要因素是執行元件工作缸活塞杆的位移、速度、加速度(dù)和工作缸的高、低壓腔的壓力脈動,結(jié)合3 種泄壓回路的仿真結果(guǒ)進行對比分析。

( 1) 活塞(sāi)杆位移對比分析

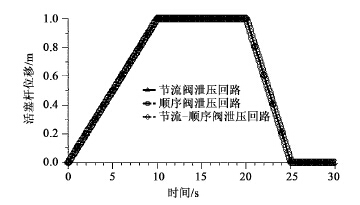

在鍛壓機的整個30 s 仿真時間內,其(qí)仿真對比如圖5 所(suǒ)示,仿真結(jié)果(guǒ)表明: 0 ~ 10 s 的加壓階段,3 種泄壓回路(lù)工作缸位移相同,為1 m; 10 ~ 20 s 處於保壓階段; 20 ~ 30 s,工作缸泄壓,到25 s 時3種回路工作缸回程到起始位置。3 種泄壓回路工作缸的位移曲(qǔ)線差(chà)別不明顯。

圖5 活塞杆位移仿真圖(tú)

( 2) 活塞杆速度、加速度對(duì)比分析

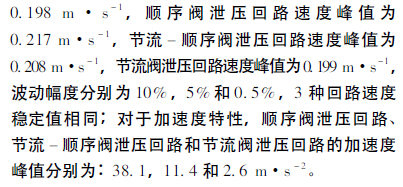

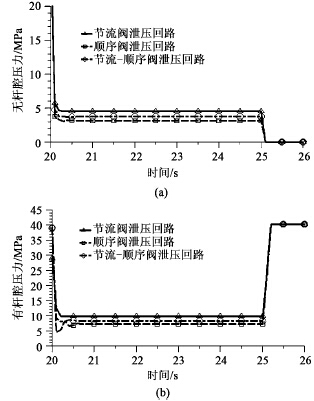

為了對比研究鍛壓(yā)機泄壓時的短暫時間內(nèi)的工(gōng)作(zuò)狀態,仿真圖截取20 ~ 21 s 時間段的工作狀況,如圖6 所示(shì)。仿真結果表明: 泄壓(yā)的1 s 內,節流(liú)閥泄壓回路速度最先達到穩定狀態(tài),穩定值為

圖6 活塞杆(gǎn)速度( a) 和加速度( b) 的仿真圖

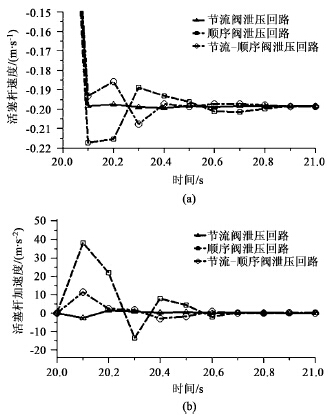

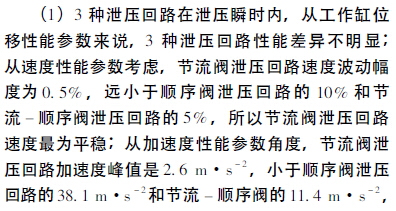

( 3) 工作缸無杆腔、有杆腔壓力對比分析圖(tú)7a 和圖7b 為鍛壓機泄壓過程6 s 內工作缸無杆腔和有(yǒu)杆腔的壓力仿(fǎng)真圖。

圖7 無杆腔( a) 和(hé)有杆腔( b) 壓力仿真圖

泄壓時間t = 20 ~ 26 s,對於工作缸無杆腔壓力變化來說,3 種回路的無杆(gǎn)腔壓力(lì)從高(gāo)壓泄壓至4 MPa 左右的低壓區都比較平穩,節流閥泄壓(yā)回路的無杆腔壓力值最高為4. 5 MPa,順序閥泄壓(yā)回(huí)路的壓(yā)力值為3. 1 MPa,節流- 順序閥泄壓回路的壓力值為3. 7 MPa; 對於工作缸有杆腔壓力變化,節流- 順序閥泄壓回路在泄壓瞬間壓力波動較另外2 種回路更明顯,在穩定狀態下,節流閥、順序閥和節流- 順序(xù)閥泄壓回路的壓力值依次分別為:

9. 8,7. 2 和8. 3 MPa。

4 、結論

所以節流閥泄壓回路慣性衝擊最小,節流- 順序閥泄(xiè)壓回路較好,順序閥泄壓(yā)回路慣性衝擊最(zuì)明顯。

( 2) 針對於工作缸無杆腔、有杆(gǎn)腔壓力情況,節流閥泄壓回路的壓(yā)力值相比其他兩種回路稍(shāo)高,順序閥泄壓回(huí)路壓力(lì)值最低。在有(yǒu)杆腔泄壓瞬間,節流- 順序閥泄壓回路壓力脈動最為嚴重。綜合考慮,雖然節流閥(fá)泄壓回路的工作缸進出油口(kǒu)壓力偏高,但是節流閥泄壓回路泄壓(yā)時,工(gōng)作缸運動更加平穩,慣性衝擊(jī)小,所以它是3 種泄壓回路中泄壓特(tè)性最佳的回路,節(jiē)流- 順序(xù)閥泄壓回路的泄(xiè)壓特性次之,順序閥泄壓回路的泄壓特性最。在鍛壓機泄壓(yā)回路的設計和選擇中可以優先考慮使用(yòng)節流閥泄壓回(huí)路。

如果您有機床行(háng)業、企業(yè)相關新聞(wén)稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情(qíng)況(kuàng)

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源(yuán)汽車(chē)產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產(chǎn)量數據

- 機械(xiè)加工過程圖示

- 判斷一台加工中心精度的幾種(zhǒng)辦法

- 中走絲線切割機床的(de)發展趨勢(shì)

- 國產數控係統和數控機床何去何(hé)從?

- 中國的技術工人都去哪裏了?

- 機(jī)械老板做(zuò)了十多年(nián),為何還是小作坊(fāng)?

- 機械行業最新自殺性(xìng)營銷,害人害(hài)己(jǐ)!不倒閉才

- 製(zhì)造業(yè)大逃亡

- 智能時代,少談點智造,多談點製(zhì)造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車床加工刀具補償功能

- 車床鑽孔(kǒng)攻螺紋加工(gōng)方法及工(gōng)裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的區別