摘 要 針對氣缸缸體鑄件,建立(lì)了三維(wéi)模型,並基於ProCAST對鑄造充(chōng)型和凝固過程進行了模擬,獲得了溫度場(chǎng)的變化情(qíng)況(kuàng),模擬結果顯示了鑄造缺陷的位(wèi)置(zhì)。對模(mó)擬結(jié)果進行分析,並改(gǎi)進初始工藝方案。再對改進後的方案進行數值模擬,並對不(bú)同澆注參數進行模擬分析。結果表明,降低壓射速度和提高模(mó)具預(yù)熱溫度,能有效地減少縮孔、縮鬆等(děng)缺陷,提高鑄件品質,降低廢品率,縮短生產周期(qī)。

關(guān)鍵詞(cí) 壓鑄;ProCAST;缸體;數值(zhí)模擬

壓鑄的主要特點是利用模具型腔對金屬熔體施加高壓,從而形成形狀複雜、薄壁的鑄件[1]。鋁合金壓鑄件已成功應用到汽車、摩托車、通訊、家電(diàn)、五(wǔ)金製品等領域。隨著計(jì)算(suàn)機技術的發展,數值模擬在鑄造(zào)過程中得到廣泛的(de)應用,可(kě)用於預(yù)測鑄造缺陷,如縮孔、縮鬆、熱裂、冷隔等,進而優化鑄造工藝,實現理想的(de)型腔填(tián)充。壓鑄過程中壓射(shè)速度、澆注溫度(dù)和模具預熱溫度等工藝參數對鑄件品質影(yǐng)響顯著。曹文炅等[2]利用數值模(mó)擬(nǐ)技術對船用柴油機活塞同時凝固工藝進行模擬,準確反映了熱節產生的(de)位置;錢(qián)進[3]通過優化澆注工藝(yì)方案等方(fāng)法,獲得球(qiú)鐵件凝固的溫(wēn)度場,進而獲得致密鑄(zhù)件。

缸體零件結(jié)構複雜、多變,型腔和孔較多,同時具有不規(guī)則的外形和內腔。鋁合金缸(gāng)體(tǐ)因為質量輕,導熱性良好,從而使用越(yuè)來越普遍。

本課題(tí)利用ProCAST軟件模擬某公司鋁合金氣缸缸體(tǐ)的壓鑄充型和凝(níng)固過程,預測在壓鑄過程中縮(suō)孔、縮鬆等(děng)缺陷產生(shēng)的位置,分析其原(yuán)因,優化(huà)工藝案,改(gǎi)變工藝參數,從而提高(gāo)鑄件品質。

1、 模擬前處理

1.1 模型的建立

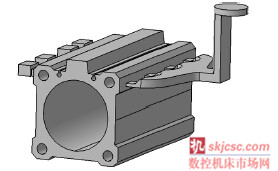

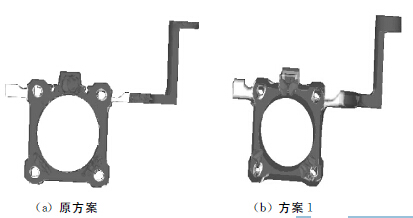

利用三維軟件建立澆注係統模型,見(jiàn)圖1。缸(gāng)體外形尺寸為77mm×84mm×150mm,質量為0.868kg,澆注係統質量為0.174kg。直澆道選用沉入式,內澆口設置(zhì)在缸體壁厚處,可(kě)減小(xiǎo)金屬液充型時的阻力,同時也可以起到補縮作用,內(nèi)澆口數目為4個。溢流槽分布在離澆口最遠的位置(zhì)以及(jí)金屬液最後充型的位置。

圖1 澆注係統模型

在ProCAST的Meshcast模(mó)塊裏對模型進行網格剖分(fèn),生成體網格。為保(bǎo)證模擬(nǐ)準確性,應保證(zhèng)圓(yuán)弧曲麵劃分合理,截麵內保證有一個以(yǐ)上的自由單元[4]。此模型生成的節點數為(wéi)110 379,單元數為547 301。

1.2 工藝參(cān)數的確定(dìng)

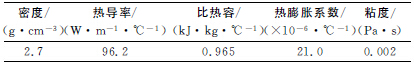

缸體材質為ADC12,其(qí)熱物性參數見表1。其液相線溫度為580℃,固相線溫度為518℃。需用(yòng)係統中預(yù)期成分接近的A356合金。模擬試驗中,選用H13鋼作為模具材料,模(mó)具(jù)與外界的傳熱一般設置為空冷。

表1 ADC12合金的熱物性參數

邊界條件要根據邊界的形(xíng)狀(zhuàng)以(yǐ)及傳熱(rè)的情況而定,邊界的傳熱情況通常用邊界傳熱係數(shù)來衡量,包括鑄件與鑄件、鑄件和(hé)鑄型環境的界麵傳熱係數兩部分(fèn)[5]。壓鑄件和模具之間存在界麵(miàn)傳熱,且屬於金(jīn)屬-金屬型傳熱。對於鋁合金壓鑄來說,界麵傳熱係數常取1 000~2 000W/(m2·℃),本模擬取1 500W/(m2·℃)。壓鑄模(mó)擬時,主要考慮壓射速度、澆注溫度和(hé)模具預熱溫度(dù)這3 個工藝參數。本課題采用的壓射速度為10m/s,澆注溫度為700℃,模具預熱溫度為(wéi)100℃,模擬(nǐ)時間總步數為(wéi)3 000,模擬終止溫度為(wéi)50℃。

2、 模擬結果與分析

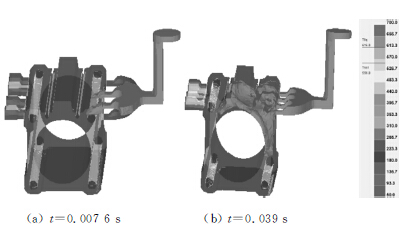

充型過程見圖2,整個充型過程時(shí)間為0.187s。澆注係統采用的是分叉(chā)式澆道。0.007 6s時,中間兩股金屬液從橫澆道經過內澆口注入模具的型腔,見圖2a;在0.039s時,另外兩股(gǔ)金屬液流入型腔,在壓力作用下,金屬(shǔ)液一部分沿鑄(zhù)件內壁向(xiàng)上方凸台處流動,一部分向下流動,之後兩股金屬液平穩的向型腔底部匯聚,見圖2b;在0.137s時,兩股金屬液即將匯聚,由於兩股金屬液的流(liú)動方向不同,在匯聚時易引起金屬(shǔ)液的飛濺,致使充型不平穩,且金屬液前端可能出現不同程(chéng)度的(de)氧化(huà),從而造成卷氣和氧化夾雜缺陷,見(jiàn)圖2c;在兩股金屬液匯聚之後,金屬液恢複平穩,在0.178s時(shí),最終金屬液將充滿溢流槽,見圖2d。在整個過程中,沒有產生澆不足的情況(kuàng)。由於澆注速度較大,在充型結束時(shí)型(xíng)腔內的溫度仍然接近澆注溫度700℃。

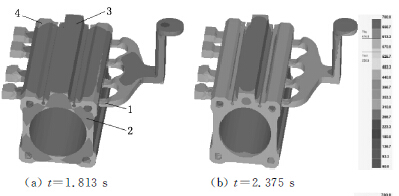

ADC12合(hé)金凝固過程見圖3。充(chōng)型完(wán)成後,金屬液溫度開始(shǐ)下降,在0.398s時(shí)開始凝固,在31.39s時最終凝固,之後(hòu)冷卻到設定的溫度。從圖3可以看出,缸體上各部位凝固(gù)是不同步的,中間薄壁處溫(wēn)度下降較快,首先凝固,且橫澆道和內澆口溫度下降較鑄件快(kuài),可能出現(xiàn)早(zǎo)期凝固現象。從圖3a可見,缸體上(shàng)2處的溫(wēn)度明顯高(gāo)於缸體1處(chù)的溫度,因此,1處比2處(chù)先凝固,造成2處無法由澆口處得到補縮,且4處的溫度低於(yú)3處(chù)的(de)溫度(dù),4處比3處先凝固;從圖3c和圖3d可見(jiàn),在t=26.855s和t=36.435s時分別處於缸(gāng)體凝固的後期和凝固剛結束的狀態(tài),此時可以看到在3、4、2、1處的溫度(dù)依次降低,3處壁(bì)最厚,冷卻速度最慢,最後凝固,且在此處(chù)並沒有設置冒口,因此在(zài)缸體的凸(tū)台處可能會出現縮鬆、縮(suō)孔缺陷。

圖2 充型過程

圖3 ADC12合金凝固過(guò)程模擬

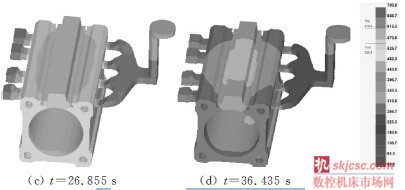

圖4為ADC12合金的凝固缺陷預測(cè)。由圖4a可知,在充型0.175s時(shí)壓鑄件出現氧化夾渣處的充型情況,橢圓位置標注的是金屬液在缸體裏最後填充的地方,可見此處(chù)有明顯的卷氣,容易造成形腔(qiāng)內的空氣和金屬液的(de)氧化皮無法排出,而形成氧化夾渣。這些氧化皮可以(yǐ)通過設置(zhì)集渣包排出,以(yǐ)免使氧化皮聚集在(zài)壓鑄件的型壁(bì)上。從圖4b中可以看出,鑄件的凸台和棱角處有明顯(xiǎn)的縮(suō)鬆、縮孔,且(qiě)縮鬆、縮孔主要出現在缸體的4個棱角的壁厚最大處,與上述預測(cè)結果一致。這是由於在4個棱角和台階周圍的壁厚較薄,散熱較快,凝固速度快,致使(shǐ)凸台和棱角處得不到很好的補縮,從而造成缺陷的產生(shēng)[6,7]。

圖4 ADC12合金缺陷

為減少縮孔等缺陷的出現,可以采取改善澆注係統、改變工(gōng)藝參數等措施。

3、 工藝方(fāng)案的改進

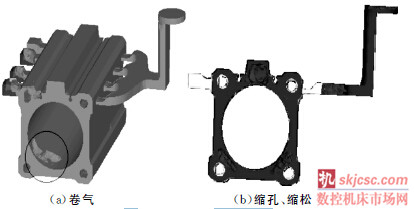

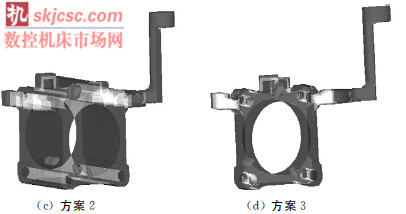

根據原(yuán)方案的模擬(nǐ)結果及分析可知,鑄件有明(míng)顯的縮鬆、縮孔,且主要出現在壁厚較大(dà)且(qiě)溫度過高的台階處(chù)[6]。為此(cǐ)需降低凸台和凸台周(zhōu)圍的溫度差,加快凸台和棱角處溫度的下降(jiàng)。由於原方案在冷卻(què)時出現內澆口和橫澆道先冷卻的現象,因此,對內澆口和橫澆口進行改進,增加澆道的(de)厚(hòu)度,從而延緩冷卻(què)時間;在缸體的4個棱角處和凸台

周圍設置冷卻水道(dào),通過高壓冷(lěng)卻水對凸台處的高溫金屬液進行冷卻,加(jiā)快金屬液溫度的下降;同時為了排出(chū)型腔內(nèi)的氣(qì)體、塗料(liào)殘渣以及增強金屬液的補縮能(néng)力,在缸體凸台處增設溢(yì)流槽和排氣槽。改進後的(de)工藝方案模型見(jiàn)圖5。以相同的工(gōng)藝(yì)參數對改進後的模型進行模擬,產生的縮孔、縮鬆缺陷見圖6a。

圖5 改進工藝方案(àn)模擬

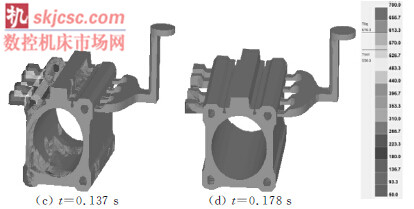

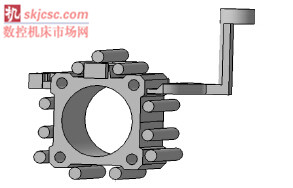

利用改進後的工藝方(fāng)案,對不同的工藝(yì)參數進行模擬分析。設定澆注速度、澆注溫度和模具預(yù)熱(rè)溫度,方案1的3個參數分別(bié)為5m/s、700℃、100℃;方案2的3個參數分別為5m/s、660℃、100℃;方案(àn)3的3個參數分別為5m/s、660℃、180℃。對3種方案進行(háng)模擬,產生的缺陷位置和大小,見圖6b~圖6d。

圖6 4種工藝縮鬆、縮孔缺陷對比圖

由圖6可知,由於增設(shè)冷卻水道和溢流槽,與原(yuán)工藝方案(àn)相比,缸體(tǐ)縮孔、縮鬆缺陷明顯減少。比較圖6b和6a可知,降低(dī)壓射速度能減少縮孔、縮鬆的產生。因為(wéi)壓射速度(dù)過大,導致金屬液對型腔的衝擊(jī)加(jiā)大,使金屬液粘附在型腔內,且型(xíng)腔內的(de)空氣不易排出從而導致缺陷的產生;比較圖6c與圖6b,縮鬆等缺陷(xiàn)減少,說明方案2的澆注(zhù)溫度更合適,因為澆注溫度700℃對(duì)於鋁(lǚ)合金液相線溫度(518 ℃)而言相(xiàng)對較高,凝固(gù)時間較長,凝固收縮較大,鑄件組織晶粒粗(cū)大,容易產(chǎn)生縮孔、縮鬆等缺陷(xiàn);圖6d中(zhōng)縮鬆、縮孔缺陷最少,說(shuō)明適當增加鑄型的預熱溫(wēn)度,防止了金屬液因為進入型腔(qiāng)後溫度(dù)突然降低而無法成形(xíng)[7],從而減少(shǎo)缺陷的產(chǎn)生,在此(cǐ)方案條件下,幾乎無縮(suō)鬆、縮孔缺陷。

4 、結 語

預測了缸體在壓鑄時容(róng)易產(chǎn)生缺陷的位置。合(hé)理布置冷(lěng)卻水道和溢流槽,降低壓射速度,提高(gāo)鑄型預熱溫度,減少(shǎo)了卷氣,降(jiàng)低了金屬液氧化的可能性,減少了縮鬆、縮孔缺陷。

如果您有機(jī)床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床(chuáng)產量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月(yuè) 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數(shù)據(jù)

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽(qì)車產量數據(jù)

- 2028年8月 基(jī)本(běn)型(xíng)乘用車(轎車(chē))產量數據