摘要(yào):介(jiè)紹某公司80MN 熱模鍛壓力機的工(gōng)作原理和工藝流程,詳細敘述以西門子S7-300 係列PLC為核心的電控係統的組成結構,具體控製功能實現的(de)過程,闡述該係統人機界麵組態配置及程序編(biān)製主要內容,指(zhǐ)出係統的(de)設計要點。

熱模鍛壓力機是借助模具實現金屬熱成型的鍛壓設備。它廣泛應用於汽車、拖拉機、機車(chē)、石化、軍工等行業,是進行大批量(liàng)、高精度模鍛件生產的首選設備。它(tā)可以進行鐓粗、預鍛、終鍛、切邊(biān)、衝孔等工序。熱模鍛壓力機的用途非常廣泛,在熱模鍛(duàn)壓力(lì)機上可以完(wán)成開式模(mó)鍛、閉式模鍛、擠壓等各種型材的熱模(mó)鍛工藝。在熱模鍛壓力機上進行鍛造(zào)的典型零件有:

(1)通過鐓粗形式成型的鍛件,如法蘭盤和齒輪毛坯等。

(2)通過擠壓方式成型的鍛件(jiàn)如一些筒型零件。

(3)通過預先引伸方式成型的鍛件,如(rú)汽車發(fā)動機的曲軸、前梁等。

1 、熱模鍛壓力機工作原理

熱模鍛壓力機主要由壓平機(jī)的主機本體、輔(fǔ)助設備、液壓係統、潤滑係統、氣動係統(tǒng)和(hé)電氣控製係統組成。壓力機本體采用整體實心鑄造機身, “X”型滑塊導軌,雙點(diǎn)支撐結構,具有(yǒu)剛性好、導向(xiàng)精度高、抗偏載(zǎi)能力強等特點。主電機拖動小飛輪旋轉,小飛輪通過皮帶(dài)傳動帶動大飛(fēi)輪,與大飛輪同軸的(de)小齒輪與大齒輪齧合(hé),而大齒(chǐ)輪最終為滑塊提供動力,為了(le)增加慣性,所以大齒輪的尺(chǐ)寸非常大,以保證有足夠的慣性。當電機經過四級啟動電阻啟動完(wán)畢(bì)後,此時轉速(sù)達到額定轉速(sù),通過離合器(qì)與製動器(qì)的配(pèi)合(hé),使滑塊上下運動,滑(huá)塊從上死點運動(dòng)至下死點再回到上死點為一個工作循環,上死點也就是滑塊的上極限位,下死點既為滑塊下極(jí)限位(wèi)。壓力(lì)機滑塊有兩種工作方式:調整與單次,調整工作方式時,滑塊可以(yǐ)點動的停在任何位置;單次(cì)工作方式時,踩下腳踏開關,滑塊完成一個工作循環。由於機械構造的原因,潤滑對熱模鍛壓力(lì)機(jī)尤為重要,在壓機本體上有多處幹油及稀油潤滑監測點和溫(wēn)度監測點,如:曲軸幹(gàn)油潤滑、高速(sù)軸稀油潤(rùn)滑、曲(qǔ)軸溫度(dù)等,這些監測點將開關量(liàng)信號(hào)傳入PLC 控製係統(tǒng),實時反映各個監測點(diǎn)的狀態,以防止潤滑不到位導致(zhì)機械設備損(sǔn)壞。

2、 工藝流程

該熱(rè)模鍛壓力機采用(yòng)KUKA機械手上(shàng)料,棒料經過傳送帶進入中頻加熱爐(lú)進行加熱,當溫度達到900℃左右時,棒料從加熱(rè)爐中(zhōng)送(sòng)出,此時上料機械手抓起熱棒料送入壓力機第一個工位,機械手撤出等待鍛壓,壓力機滑(huá)塊向下動作時,滑塊動(dòng)力是靠(kào)電機的帶動,在上下模具接觸到之後,也就是到(dào)達下(xià)死點後,滑塊是靠(kào)慣性向上動作,在向(xiàng)上運行的過程中(zhōng),上下頂料(liào)器頂出,將工件頂出模具。第一工位鍛壓結束後,機械手伸入壓機模具中,將工件移至第二工位,機械手(shǒu)撤出等待,第二工位鍛壓(yā)結(jié)束後,如果有第三工位(wèi),那麽機械手(shǒu)將重(chóng)複上(shàng)述動作(zuò),如果沒有(yǒu)第三工位,那麽上料機械手(shǒu)停止工作,出料機械手將工(gōng)件取出後送入切邊機,進行切邊,出料機械手撤出等待,切(qiē)邊(biān)結束後出料機械(xiè)手將工件取出掛在行走(zǒu)鏈條上,行走鏈條將工件運輸至下一個工藝流程。在鍛造過程中,需(xū)要機械手與壓力機密(mì)切配合,動作互相銜接好,絕不(bú)允許有幹涉,以防止損壞設備(bèi),同時也要做到節省鍛造時間,提高生(shēng)產效率,這就要求在(zài)每個(gè)動作節點,壓力機與機械手都要有實時(shí)數據交換。

3 、電氣控製係統概述

熱模鍛(duàn)壓力(lì)機要與輔助機械設備良好配合,實現鍛壓工藝流程,就需要有(yǒu)控製單元及檢測元(yuán)件,另外(wài)根據工藝要求,還必須做好機械、液壓、電氣間的狀態轉換和邏輯連鎖條件,因此,為了保(bǎo)證該係統能夠長期可靠(kào)的運行(háng),該控製係(xì)統由一個西(xī)門子S7-300 係列CPU 模塊、數字量輸(shū)入和輸出模塊、電源模塊和位置輸入模(mó)塊、模擬量輸入輸出模塊等組成,所有(yǒu)開關量和模擬量信號均由CPU 進行處理,由CPU 完成(chéng)對熱(rè)模鍛壓力機工藝流程的(de)邏輯控製,並與係統人機界麵(miàn)進(jìn)行數據通訊。PLC的中(zhōng)央處(chù)理模塊選用CPU315-2 DP 型,它可適應複雜的大量編程和(hé)高速指令處理的要求,該CPU 執行一條(tiáo)二進製指令僅需0.1 ms,具有128 kB RAM,I/O 擴展能力可達16 K 數字量或1K 模擬量I/O。CPU 模塊內置的(de)遠程(chéng)DP接口可(kě)通過PROFIBUS DP 電纜直接聯接遠程I/O 站ET200M 及觸摸屏,組成分布(bù)式現場總線,總線(xiàn)的最大傳(chuán)輸速率是12 Mbps。該總線結構遵循PROFIBUS DP 協議,即設(shè)備旁邊的遠程I/O 從(cóng)站及觸摸屏到PLC 櫃的CPU 之間采用PROFIBUS 通訊電纜連接,這種連接方式的(de)優點(diǎn)是現場電氣元件的電(diàn)纜就近進入(rù)從站的I/O 模塊,現場遠程(chéng)I/O 從站到電氣室的PLC 櫃之間(jiān)隻需連接一根通訊電纜,而不是將所(suǒ)有現場(chǎng)電纜都(dōu)接入PLC 櫃,這樣不僅節省了(le)大量的電纜,降低工程造價,而且(qiě)還減少了故障點,從而(ér)降低了設備運行的安全隱患。

3.1 電氣控製係統組成

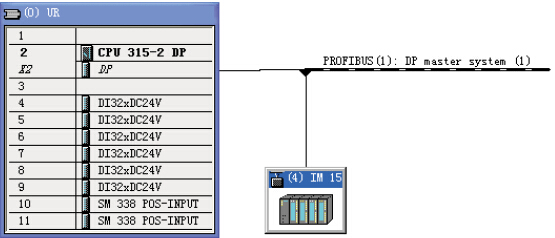

傳動係統(tǒng)初步(bù)設計方案是在滿足鍛件熱處理生產線和設備運轉方案要求、盡量(liàng)降低工程的一次投資(zī)、有效控製運行成本、獲得最好的性價比為目標(biāo)的前提下做出的。該(gāi)熱模鍛壓力機(jī)的(de)電控係統由一台1600A 框架斷(duàn)路器控製提供電源,壓力機主電機為470KW 的三(sān)相繞線式電機,采用轉(zhuǎn)子串接四級啟動電阻,分級切除啟動方式,為(wéi)了(le)保證電機軟(ruǎn)特性(xìng)及15%的滑差率,轉子常接一級電阻。液壓站(zhàn)的工作泵傳動電機和循環泵電機及加熱器、潤滑站工作泵傳動電機、封閉高度調整(zhěng)電機、模(mó)座拖動電機及下頂料高度調整電機均采(cǎi)用交流接觸器控製。壓力機自動化控製係統主要由可編程序控製器(PLC)、工業現場總線(PROFIBUSDP網)、觸摸屏、編(biān)程器、壓機上檢(jiǎn)測(cè)元件及打印機組成。本係統的遠程I/O 站(zhàn)由2 套ET200M 組(zǔ)成,分(fèn)別放置在PLC 櫃及操作箱內,與主站構成基礎自動化係統PROFIBUS-DP 通訊網絡(luò)的主幹。ET200M 是一個模塊化的I/O站,在它上麵可以直接使用S7-300 可編程序控製器主站的輸入(rù)輸出信號模塊。由於可(kě)接入模塊範圍很廣,因此ET200M 可以完成各種特殊和複雜的任務。PLC 櫃(guì)內主機架包含一(yī)個電源模塊,一個CPU 模(mó)塊,六個(gè)數字量(liàng)輸入模塊,兩個位置輸入模塊;遠程機架包括有三個模擬量輸入模塊,四個數字量輸出模塊,一個模擬量輸出模塊,及(jí)一(yī)個觸摸屏。PLC 櫃的模塊主(zhǔ)要是對接(jiē)近開關、限位開關、操作(zuò)箱上的按鈕及各種開關量檢測元件信號進行處(chù)理,同時控製所有電磁閥的開閉,完成(chéng)各個電(diàn)機的啟動及壓力機滑塊單次與點動(dòng)的控製(zhì);定位模塊通過接收旋轉編碼器(qì)的(de)信號,完成對曲軸角度、頂料高度及高(gāo)度調整的測量;遠程I/O 站機架模塊(kuài)主要是對液壓站(zhàn)模擬量的測量,如:油箱液位、油路壓(yā)力、油溫信號等,還對壓力機本體上的各個溫度監測點的信號進行測量(liàng)如:壓(yā)力機曲軸(zhóu)溫度、主電機繞(rào)組溫度等;觸摸屏(píng)與遠程I/O 站通過PROFIBUS DP 連接。壓力機硬件組(zǔ)態如圖1 所示。

圖 1:PLC 係統硬件配置

3.2 PLC係統控製(zhì)介紹

(1)對壓(yā)機本體上的電(diàn)磁閥,液壓站閥組,稀油站、幹油站電磁(cí)閥,離合器與(yǔ)製動(dòng)器的控製,都是(shì)由CPU 通過PLC 輸出(chū)模塊控製相應的繼電器回路,再由繼電器的(de)輔助觸點去控製相應的(de)電磁閥通、斷電來(lái)完成。操作箱上的數顯表能夠直接明了的顯示出曲軸轉角度(dù)數及下頂料(liào)調整高度。

(2)主傳動電機、封閉高度調整電機、液壓泵電(diàn)機、稀油潤滑泵電機、幹油(yóu)潤滑泵電機、循環泵電機(jī)、模座拖動電(diàn)機(jī)、空壓機電(diàn)機、加熱器的啟動停止是通過操作箱上的選擇開關、操作按鈕(niǔ)等相(xiàng)應的元(yuán)器件,將對應的信號傳輸給相關的數字量輸入模塊,然後由CPU 通過數字量輸出模塊(kuài)控製相應的繼電器回路,由繼電器的輔助觸點(diǎn)實現對相應設備的啟停控製。

(3)壓(yā)機本體曲軸轉角和頂料高度調(diào)整的測量與(yǔ)控製是通過絕對值旋轉編碼器,將信號傳給位置輸入模塊,旋轉編碼器分別采用單圈絕對值式和多圈絕(jué)對值式,如果選擇12 位的單圈絕對值式旋轉編碼器,那麽它旋(xuán)轉360 度就會產生4096 個脈衝,每旋轉(zhuǎn)一周(zhōu)過(guò)後會重新計數,通過記錄(lù)的脈衝數,就可以算(suàn)出當前的(de)角度(dù)是(shì)多(duō)少,從而來控製離合器與製動器的動作,來實(shí)現壓機滑塊(kuài)的動作;多圈絕對值式旋轉編碼器是同樣的原理,不同的是在旋轉一周之後不會重新計數,而是不斷(duàn)的累加脈衝(chōng)數。

(4)壓機本體及液壓站有較多的監測點,這些檢(jiǎn)測點將溫度信號、壓力信號、流量信號、液(yè)位(wèi)信號(hào)送到模擬量輸(shū)入模塊,有4-20mA 的電流信(xìn)號(hào)、0-10V 的(de)電(diàn)壓信號及PT100 等,通過(guò)編程計算(suàn)後在觸摸屏上反映出各(gè)個監測點的實時(shí)狀態。如果檢測到的實(shí)際數值超過了設定值,那麽將觸發故障報警停機條件,以保(bǎo)護機械設備不受損壞。比如:曲軸溫度檢測(cè)點溫度達到71 度,超過(guò)設定的70 度,那麽機旁操作箱上的蜂鳴器響起,報故障的(de)同時壓力機(jī)停止一切動作。

(5)下頂(dǐng)料器的頂出(chū)速(sù)度(dù)如(rú)果可調整,那麽將通過PLC 的模擬量輸出模(mó)塊,控製(zhì)比例閥的輸入電壓或電流,來改變比例閥的(de)開口度,從而實現對速度和方向的控製,此功能是可選擇的,一般情況下頂出速度無需調整,所以大多不選用造價較高的(de)比例閥(fá)控(kòng)製。

(6)安裝在壓力機(jī)本體上的噸位儀用來監控(kòng)設備(bèi)的受力情況,在四個立柱的上麵安裝有四個(gè)電阻式應力貼片,這四塊貼片在受(shòu)力不同的情況(kuàng)下(xià)產生變形不同,導致電阻阻值不同,通過特殊導線連接到噸位儀上,噸位(wèi)儀顯示出每次鍛造時四個立柱(zhù)的受力(lì)情(qíng)況,如果出現四個立柱受力不平均的嚴重偏載(zǎi)情況(kuàng),噸(dūn)位(wèi)儀輸出信號給PLC,觸發故障報警(jǐng)條件,壓力機停止工作。

3.3 人機界麵係統

本壓力機在機旁操作箱上(shàng)設有一台12 英寸的觸摸屏,由操作人員對機組生產工藝參數進行設定、對設備狀態進行實施監控及診斷。畫麵內容包括:熱模鍛壓力機主監控畫麵,生產工藝參(cān)數輸入(rù)畫麵,調整模式畫麵,單次(cì)模式畫麵,故障顯示(shì)畫麵,故障分類畫麵,溫度顯示畫麵,曲軸轉角畫麵,液壓潤滑畫麵及換模畫麵等。本觸摸屏(píng)選用(yòng)西門子(zǐ)MP 係列(liè),人機界麵(miàn)所采(cǎi)用的軟(ruǎn)件是WINCC FLEXIBLE2008 SP2,此軟件具有數據采(cǎi)集、監控和控製自動化過程等功能,並有中文操作係統,可實現全中文操作畫麵,便於工作人員使用和(hé)維護。

4 、軟件編程(chéng)內容

熱模鍛壓力機電(diàn)氣控製係統的(de)邏輯控製采用Step 7 5.5 編程軟件(jiàn)進行編程,程序功能塊包(bāo)括:主電機控製,製(zhì)動器(qì)和離(lí)合器控製,幹油潤滑站控製,曲軸轉角測量及判斷,鍛件和行(háng)程計(jì)數,事(shì)故報警,故障判定,液壓站控製,稀油(yóu)潤滑站控製,封(fēng)閉(bì)高度調整及下頂料控製,測溫電阻(zǔ)及(jí)其(qí)它模擬量,控製投入,傳感器檢測,頂料數據及數顯表,換模裝置及空壓機控製。PLC 通過PROFIBUS DP 電纜與觸摸屏連接,另外當壓力機需要與其他(tā)設備聯動時,可以(yǐ)直接采(cǎi)用工業以太(tài)網或(huò)PROFIBUS 總線來完成數據交換,比如此熱模鍛(duàn)壓力機要(yào)與(yǔ)機械手進行(háng)配合聯(lián)動,完成工件的鍛造,就可以將機械手的控製器通過PROFIBUS 與(yǔ)壓力機的PLC 係統相連(lián)接,通過總線通訊來(lái)進行數據(jù)的交換。壓(yā)機(jī)本體程序結構如圖2 所示。

圖 2:壓力機本體S7-300 程序結構圖

5 、結束語

該熱模鍛壓力機的電控係統(tǒng)以可編程序控製器(qì)為核(hé)心,硬件(jiàn)配置合理、軟件(jiàn)功能強大,完全實現了對熱(rè)模(mó)鍛壓力機工作過程的控製,極大的保證了設備加工對象的多(duō)樣性、生產節(jiē)奏的快速性、運行的可(kě)靠性。通過實踐證明,該(gāi)控製(zhì)係統運行(háng)穩定(dìng)可靠、維護簡單方便,設備使用(yòng)效果良好,產品質量達到了指定要求。

如果您有機床行業、企業相關新聞稿件發表,或(huò)進(jìn)行資訊合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切(qiē)削(xuē)機床產量(liàng)數據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據