摘要: 根據鍛壓機床工業結構調整和技術升級的需求,研發一款具有動態監(jiān)測、凸輪限位及安(ān)全控製功能的(de)新型凸輪控製器,並闡述其設計方案、實現方法及應用情況。經驗證,該產品各項技術參數均達到市場領先水平,具有市場化前景。

鍛壓是機械製造的基礎工藝之一,從世界(jiè)製造業及鍛壓行業的發展方向來看,綠色製造、安(ān)全生產(chǎn)、過程自動化是一種必然趨勢,鍛壓生產製造能力也是衡量一個國家工(gōng)業水平(píng)的重要標誌。我國(guó)工業也進入了更快(kuài)、更精的時期,於2012 年首次發布實施了《機械壓力機安全技術要(yào)求》國家安全標準,現有的鍛壓企業均需按此新國標開展工作(zuò),淘汰落後產品,提高鍛壓設備的安全技術要求,降低生產過程對工人的人身危害,達(dá)到提高(gāo)生產效(xiào)率及產品質量(liàng)的目的 。文中研發具有動態監測(cè)、凸輪限位和安全控製功(gōng)能的新型凸輪控製器,是適用(yòng)於鍛壓機械“機械—電氣(qì)”一(yī)種新的安全控製係統和方法,該產品符合GB27607 安(ān)全技術要求。

1 、新型凸輪控製器總體設計方案

1. 1 機械安裝總體結構

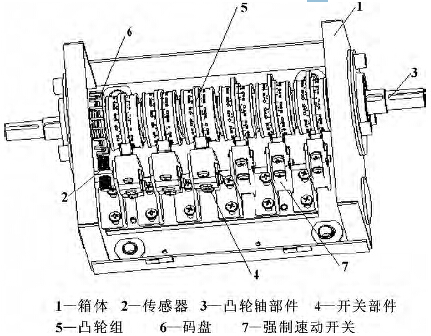

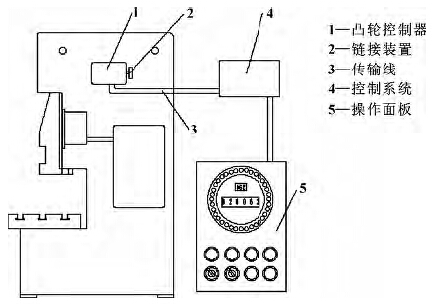

新型凸輪控製器機械(xiè)結構圖如圖(tú)1 所示,總體機構主(zhǔ)要包括箱體1、傳感器2、凸輪軸部件3 和開關部件4 等(děng)組件。在凸輪軸上安裝凸輪組5、碼盤6 等部件,構成凸(tū)輪軸部件3,凸輪組由凸輪和固定齒圈構成( 見後文(wén)) ,兩片凸輪(lún)與(yǔ)固定齒圈通過(guò)自身端麵齒圈(quān)齧合成整體,相鄰凸輪組之間由彈(dàn)簧漲緊; 開關類元件由支架經緊固(gù)件固定在底座上,組成開關部件4。凸輪(lún)軸兩端套入軸承,再經軸承座(zuò)由螺栓固(gù)定在箱體(tǐ)1 上,傳感器2 可放在箱體側麵支架上並緊固,開關(guān)擺杆上的滾珠與凸輪形成運動副。

圖(tú)1 新型凸輪控製器機械結構

1. 2 周期動態監測及(jí)實現方法

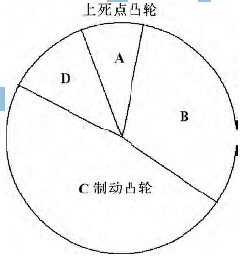

鍛壓設備在工作時,如圖2 所示,凸輪控製器有可能出現斷軸或鏈條的可(kě)分為4 個(gè)區間: 上死(sǐ)點凸輪A 區; 上死點下降沿到製動凸輪上升沿B 區; 製動凸輪C 區(qū); 製動凸輪下降沿到上死點上升沿D 區(qū)。如果壓力機在單次工作狀態下,區間A、B、D 內出現軸或鏈條斷(duàn)開,都不會造成(chéng)安全(quán)事故。在區域C 內斷開,這種情況(kuàng)製動凸輪一直保持,壓力機為單人雙手操作時,即使雙手鬆開,壓力機也一直運行,會造成壓力機連衝的惡性安全事(shì)故。由以(yǐ)上分析可以看出(chū): 製動凸輪C 範圍內斷開是最危險的,對其時間的監測應(yīng)該盡量精

確(què),以保證壓力機第二次(cì)行程停止在135°之前 ]。

圖2 機械凸輪角度分區

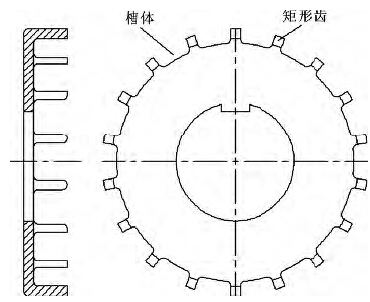

目前,壓力機行業針對上述機械(xiè)凸輪安全檢測,最好的方法(fǎ)是增加鏈條漲緊裝置,但是安裝繁瑣、成(chéng)本高,沒(méi)有很好解決斷軸檢測問題(tí)。新型凸輪控製器具有(yǒu)周期在線動態監測功能,可以實現安全監測和斷軸檢(jiǎn)測,這是鍛壓設備中一(yī)種新(xīn)的運動監測(cè)方法。機械結構安裝位置(zhì)如圖1 所示,由傳感器2 和碼盤6 經聯接機構組成監測裝置(zhì)。監(jiān)測信號源由傳感器2 產生,傳(chuán)感器觸頭對應的(de)碼盤6 為圓盤狀,其結構圖(tú)見圖3。在碼盤6 的邊緣設置若幹個等分的矩形齒,一(yī)個矩形齒和一個相鄰的矩形(xíng)槽體形(xíng)成一個循環周期。工作中,在齒的個數合理情況(kuàng)下,隻要(yào)機床電(diàn)控係統在一個周期內,對任(rèn)何一個矩形齒未檢(jiǎn)測到其信(xìn)號,則設備立即停車,可完全杜絕安全事故發生(shēng)。這種方法成本低、可靠性高,能同時實現斷軸和斷鏈條的監測,適用於大(dà)多數壓力機。

圖3 碼盤平麵結構圖

1. 3 凸輪限位和開(kāi)關安全控(kòng)製措施

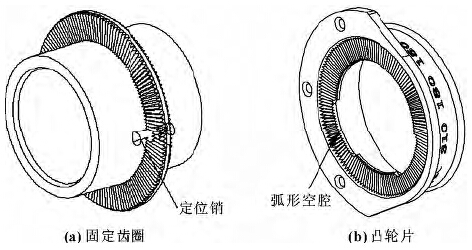

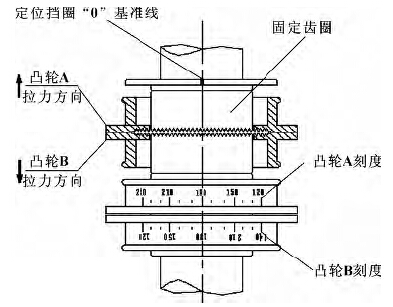

根據GB 27607 中機械壓力機安全標準的新規定,凸輪應保證錯誤或意外的安裝調節不會造成(chéng)事故,旋轉(zhuǎn)凸輪的最大調(diào)節(jiē)量應采用(yòng)機械(xiè)方式限製在60°內 。可見,原(yuán)有可調式機械凸輪控製器中的所有凸輪片能360°範圍任意調節,這種結構已不能(néng)滿足相關安全技術要求(qiú)。為了(le)防止誤操作引起的安全事故,根據主(zhǔ)機廠需求,新型凸輪控製器中(zhōng)一般設置了3 組具有(yǒu)限位結(jié)構的凸輪組,每組都設置了凸輪機械限位裝置。圖4 是限位凸輪的固定齒圈和凸輪片結構示意圖 。在固定齒圈的根部0 ~ 360°任意角(jiǎo)度都可以設置限位定位(wèi)銷; 在凸輪靠近端麵齒內圓部分設有(yǒu)弧形空腔,角度範圍(wéi)為0 ~ 60°,這個空腔可(kě)以(yǐ)在凸輪片內圓任意角度設置。這(zhè)種具有機械(xiè)限位裝(zhuāng)置的可調凸輪組件,使凸輪片隻能在(zài)規定的角度(dù)範圍內調(diào)整,從而滿(mǎn)足了新標準的安全要求(qiú)。

圖4 固定齒圈與凸輪片(piàn)結構示意圖(tú)

新型凸(tū)輪(lún)控製(zhì)器的又一個技術(shù)創新點是引(yǐn)入了進口帶有強製斷開的速動開關,如圖1 中元件7。原有技術中的(de)微動開關動作,一般通過(guò)傳動元件作用於開關動作簧片上,當達到臨界點會產生瞬時動作(zuò),此(cǐ)時開關(guān)的靜、動觸點會快速接通或斷開。這時,有可能發生觸點粘連(lián)不能斷開的(de)情況,從而(ér)引起壓力機安全事故。根據機械壓力機安全新標準的規定(dìng),控製滑塊動作的凸輪開關必須使用具有常閉觸點強(qiáng)製斷(duàn)開功能的速動(dòng)開關(guān),它可以有(yǒu)效避免因觸點粘連而不能有效斷開,並切斷回路(lù),有效杜絕壓力機安全事故的發(fā)生。

2 、新(xīn)型(xíng)凸輪控製器在鍛(duàn)壓設(shè)備(bèi)中的實際應用

2. 1 應(yīng)用(yòng)及調試方法

圖5 為(wéi)新(xīn)型凸輪控製器在鍛壓設備中實際應用(yòng)示例圖。

圖5 新型(xíng)凸輪控製器在(zài)鍛壓(yā)設備中的應用示例

圖5 中,凸輪控製器1 與設備曲軸(zhóu)通過(guò)鏈接裝置2 連接,並(bìng)檢測曲軸角度信號。具體操作是將凸輪控製器安裝在設備合適的位置,使曲軸和凸輪控製器之間減速比要為1∶ 1 ],控製器引出(chū)的(de)動態監測、凸(tū)輪輸出信號經傳輸線3 連到控製係統4,根(gēn)據角度信(xìn)息,可以準確地提供數據服務、判斷上一(yī)動作是否完成,操作麵板5 簡單直觀。這種控製過程使該(gāi)研究的實效性突顯出來,且操作簡單,成(chéng)本較低,充(chōng)分(fèn)發揮人的主導作(zuò)用,提高了自動化程(chéng)度。

凸(tū)輪調試是主機試(shì)運行過程中最重要的節點,下麵詳細介紹新型凸輪控製器的調試使用方法,如圖6所示,注(zhù)意(yì)調試前需切(qiē)斷電源。具體調(diào)整方法如下(xià):( 1) 工作角度大(dà)於180°時( 接(jiē)C/NO 端子) 的調整

①起點調整。軸向拉動凸輪A 並轉動,按(àn)所需的開啟(qǐ)角度,使凸(tū)輪A 上相應的刻度對準定位擋圈“0”基準線。

②止點調整。軸向拉動凸輪B 並轉動,按所需的關閉角度,使凸輪(lún)B 上相應的刻(kè)度對準(zhǔn)定位擋圈“0”基準線。

圖6 凸輪調整方式示意圖

( 2) 工作角度(dù)小於180° 時( 接C/NC 端子) 的調整

根據需(xū)要的(de)起、止角(jiǎo)度,分別使凸輪A、B 上的相應刻度對準定位擋圈“0”基準線。

另外(wài),在安裝設備調整(zhěng)凸輪時,還要注意以下幾點: 凸(tū)輪控製(zhì)器應(yīng)安裝在衝擊振動不大於59g 處,考慮到實際工作角度受開關差動行(háng)程的影響,上述調整方法(fǎ)( 1) 中的止點及(jí)調整方法( 2) 中的(de)起點(diǎn)位(wèi)置可以轉2. 5° 左右,予以修正; 帶有凸輪限位的凸輪組調整(zhěng)時,由於(yú)起止工作角度相對固定,其調整範圍為0 ~ 60°; 調整完畢後,應檢查凸輪端麵齒齧(niè)合是否牢靠,並以點動方式檢驗工作角度調整是否適當。

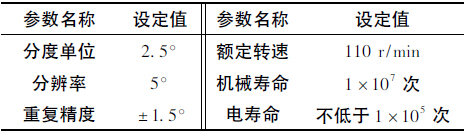

2. 2 新型凸輪控製器的技術參數

在原有產品及技術的基礎上,在設計、製造新型凸輪控製器時,及時修改設計圖樣(yàng),試製樣機,然後經過實物試驗、型式檢驗等階段,最後經主(zhǔ)機廠試用,產品各項性能指標都優於老產品,技術參數(shù)達到市場(chǎng)先進水平,也符合GB 27607 各項安全(quán)技術(shù)要求。目前,該研究成果已在揚州鍛壓機床集團有限公司實用,新產品(pǐn)實用和(hé)調試現場(chǎng)情況見圖7,主(zhǔ)要技術參數(shù)參(cān)見表1。

圖7 新型凸輪控製器實用及調試實景圖

表1 新(xīn)型凸輪控製器主要技術參數

3 、結束語

隨著(zhe)國家鍛壓工業裝備的(de)結構升級和快速發展,凸輪控製器作為鍛壓機械(xiè)核心功能部件,其(qí)新品(pǐn)研發(fā)將會得到越來越多的科研單位重(chóng)視。該項目的成(chéng)功研製,已得到相關企業的認可並實用,效果良好,且具有結構(gòu)緊湊、重複精度高、可靠性(xìng)高、使用壽命長及價格實惠等(děng)優點,也為(wéi)後續產品的深入研究、推廣打下了堅實基礎。隻要再進行現有機(jī)械式凸輪控製(zhì)器與旋轉光電編(biān)碼器組合協調研究後,即可實現凸輪的柔性控(kòng)製,這將(jiāng)大(dà)大提升鍛(duàn)壓設備的(de)自動化水平,指明了(le)凸輪控製一個新(xīn)的研究方向。

如(rú)果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年(nián)11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地(dì)區金屬切削(xuē)機床產量數(shù)據

- 2024年(nián)11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用(yòng)車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據