摘要:利用NXNastran 建立夾持機構有限元模型,綜合考(kǎo)慮(lǜ)鍛件下(xià)傾角和零件強度的基礎(chǔ)上,分析了多(duō)種不同夾持力夾持(chí)最重負(fù)載的工況,得出最優夾(jiá)持力。研究對於優化夾持機構設計以及液壓係統設計具有重要參(cān)考意(yì)義。

鍛造操作機是一種夾持(chí)鍛坯配合(hé)壓機完成送進、轉動、精整等動作的輔助鍛壓機械,是重型(xíng)鍛造壓機的重要配套(tào)設備 。其夾持作業過程中頻繁地提升、旋轉(zhuǎn)、製動以及鍛壓等非(fēi)連續動(dòng)作,致使夾持機構傳遞的(de)作用力非常大。若夾持機構能夠提供的夾持力小於作業所需的夾持力(lì),就會導致夾持(chí)操作失敗,這在生產作業中是絕不允許的,所以通常情況下夾持力為偏大(dà)的(de)保守設計,但夾(jiá)持力過大又會引起(qǐ)夾持機構設計笨重不夠(gòu)靈巧(qiǎo),操作動(dòng)作反應遲鈍,甚至導致(zhì)鉗臂、連(lián)杆等(děng)關鍵零部件強度降低而疲勞斷(duàn)裂 。所以,研究鍛造操作機夾持機構的夾持力對於(yú)優(yōu)化夾持機構設計與液壓係統設計具有重要參考意義。

1 、鍛造操作機夾持機構簡介

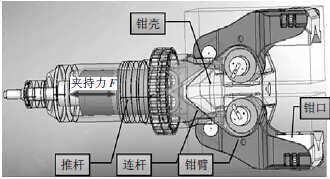

圖1 某鍛(duàn)造操作機

圖2 夾鉗機構模型圖

某鍛造(zào)操作機如圖1 所示。本文主要研究其夾持機構,如圖2 所示,包括推杆、連杆、鉗臂、鉗殼、鉗口以及連接銷軸等組成。夾緊缸活塞杆與推(tuī)杆連接,各零部件(jiàn)通過銷軸銷孔連接方式實現力的傳遞。當夾持力(lì)向右時(shí),夾鉗進行(háng)夾持動作,反之,夾鉗進行鬆夾動作。

2 、基於摩擦的夾持力理論(lùn)

計算鍛造操作機在鍛造過(guò)程中(zhōng)夾鉗會經常旋轉,鉗口的位置(zhì)也會隨之變化,當(dāng)鉗口處(chù)於不同位置時,整個夾持機構(gòu)也處於不同的的受力情況,即處於(yú)不同的力(lì)與力矩平衡關係中。大量的分析研究表明,當鉗(qián)口處於上下垂直狀態時,下(xià)鉗口所受的載(zǎi)荷是各種狀態下的最(zuì)大載荷,夾持機構夾緊(jǐn)鍛件所(suǒ)需的工作夾持(chí)力最大 。

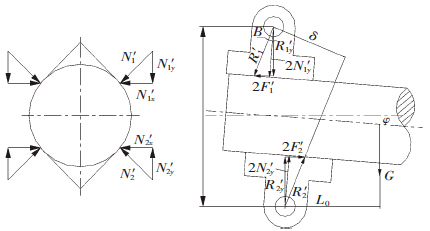

圖3 在垂直位置時工件基於摩擦的受力簡圖

圖3 為鉗口在工件上下位置垂直(zhí)狀態(tài)時,工件基於摩擦的受(shòu)力分析簡圖。在(zài)圖中可以看到N1′、N2′為鉗口對(duì)工件的支撐反作用力,在夾持狀態下工件有向下掉落的靜態趨勢,但是工件被卡(kǎ)在上下V 型鉗口作用力之中,這種作用力抵消了向下滑落的趨勢,所以在鉗口和工件之間並沒有產(chǎn)生靜摩擦力。N1′、N2′就(jiù)是鉗口對工件的總支撐力,其(qí)水平分力用N1x′、N2x′來表示,垂直(zhí)分力用N1y′、N2y′來表示。但(dàn)是,實際中上下V 型鉗口在(zài)M=Gl0的力矩作用(yòng)下會使2N1y′與2N1y′作用方向(xiàng)上產生一段距離。鉗口會繞著銷軸(zhóu)旋(xuán)轉直到平衡(héng)位(wèi)置。這時工件會下垂一個(gè)角度φ,從而鉗口和工件會產生相對的摩擦(cā)力2F1′和2F2′。這一(yī)轉動直到2N1y′和2F1′的合力R1′的作用線通過上鉗(qián)口的銷軸中心,以及2N2y′和2F2′的合力R2′的作用線通過下鉗口的銷軸中心,從而(ér)使鉗口轉動的力矩消失,工(gōng)件和鉗口處於(yú)平衡狀態。列出力與(yǔ)力矩平衡方程:

以上為傳統摩擦夾持的計算方法(fǎ)。這種計算方(fāng)法鉗口與(yǔ)鍛件實際複雜的接觸麵被簡單的以等效摩擦代替,造成計算(suàn)結果偏(piān)差較大,因此要得出較為準確的夾持力(lì),需進行有限元模擬仿真計(jì)算。

3、 夾持機構有限元仿真分析

采用商用有限元分析軟(ruǎn)件NXNastran 進行仿真(zhēn)分析,NXNastran 是國際上應用最(zuì)廣泛的CAE 工具,大量的製造廠商依靠其(qí)分析(xī)結果來設(shè)計和生產更加(jiā)安全可靠產品(pǐn),得到更優化的設計,縮(suō)短產品研(yán)發周期。三十多年(nián)來,Nastran 已經成為了幾乎所有國際(jì)大企業的工程分析工具,應用領域包括航(háng)空航天、汽車、軍工、船舶、重型(xíng)機械設備、醫(yī)藥和消費品等,這也(yě)使得其(qí)分析結果成為了工業化的標準。對夾持機構最大承載能力的工況進(jìn)行有(yǒu)限元分析,鍛件重量為(wéi)180t,重力矩4000kN·m。

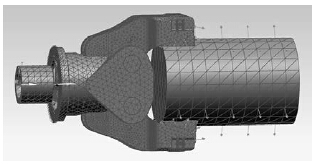

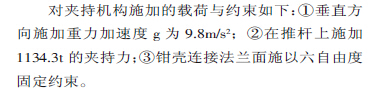

圖4 夾鉗機構(gòu)有限元網格模型

有限元(yuán)網格模型如圖4。采用自(zì)由網格(gé)劃分,整個夾持機構模型共劃分為85496 個節點,41258 個單元。在發(fā)生接觸的區(qū)域設置麵(miàn)麵接觸對,包括鉗口與鍛件(jiàn)、鉗(qián)臂與鉗口、鉗臂與鉗殼、連(lián)杆與鉗(qián)臂、推杆與連杆等(děng)接觸麵,接觸算法選用罰函數法[5~7]。鉗(qián)口與鍛件(jiàn)接觸麵摩(mó)擦(cā)係數按(àn)熱工件與輥道摩擦係數取值為0.3,其(qí)餘為銷軸銷孔摩(mó)擦,摩擦係數取0.15。

材料力(lì)學性能如表1 所示。

3.1 夾持機構有限元仿真結果

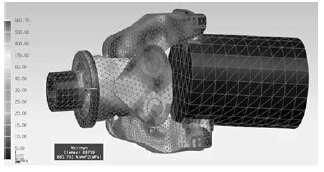

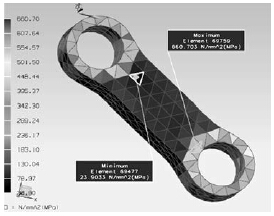

鉗口垂直(zhí)夾(jiá)持鍛件(jiàn)情況下夾持機構整體應力雲圖如圖5 所示,鍛件下傾角為2.46°。最大應力發生在下連杆(gǎn)與鉗臂連接的銷孔處(chù),為660.70MPa。

圖5 夾持機構應(yīng)力雲圖

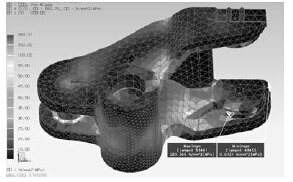

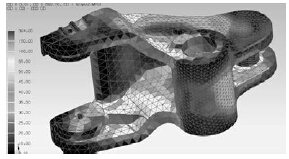

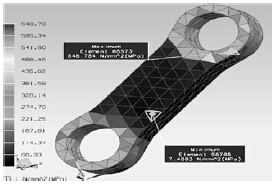

關鍵零部件上(shàng)下鉗臂,上下連杆的(de)應力雲圖如圖6~9 所示。

3.2 結(jié)果分析

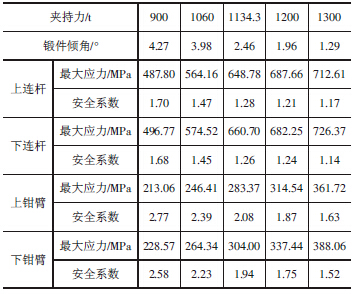

為了得到最優夾(jiá)持力,分別(bié)計算夾持力為900t、1000t、1200t、1300t 情況下,鍛件的下傾角和零部件的應力強度,結果如表2 所示。

圖6 上鉗臂應力(lì)雲(yún)圖

圖7 下(xià)鉗(qián)臂應力雲(yún)圖

圖8 上連杆應力雲圖

圖(tú)9 下連杆應力雲圖

表(biǎo)2 不同(tóng)夾持力工況(kuàng)下關鍵(jiàn)零件的應力及安全係數

由表中可知,在900t 的(de)夾持力下,鍛件的傾角為4.47°,超過了鍛件允許下傾的角度範圍(wéi)0~4°,這種情(qíng)況下(xià)斷定為夾持失效,是生產作業所不允許的。1060t 以上的夾持力可以(yǐ)將鍛件夾起,而(ér)且夾持力越大,鍛件下傾的角度越小,但是零件的應力也就越(yuè)大,安全係數也就越低。所以,最優夾持(chí)力為1060t。

4、 結論

(1)研究夾持機構力學模(mó)型,分析垂直(zhí)夾持鍛件的受力情況,特別(bié)是考慮鍛件下傾的影響,推算出夾持力計算公式。

(2)建立夾持機(jī)構的有限元模型,分別計算多種夾(jiá)持力(lì)情況下鍛件的下傾幅度以及零部(bù)件的強度應力(lì)。結合判別夾持失效條(tiáo)件即鍛件下傾角度不能超過(guò)4°以及零件材料(liào)的屈服強(qiáng)度(dù),得(dé)出180t/4000kN·m操作機的最優夾持力為1060t。

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據(jù)

- 2024年11月(yuè) 分地區金屬切削機床(chuáng)產(chǎn)量(liàng)數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金(jīn)屬切削機床產量數(shù)據

- 2024年9月(yuè) 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基(jī)本型乘用車(chē)(轎車)產量數據(jù)