摘要(yào): 螺旋錐齒輪數控加工過程中,用直廓截形代替盤狀銑刀刀(dāo)刃理論截形的偏差影響螺旋錐齒輪(lún)齒(chǐ)麵加工精度。在分析了螺旋錐齒輪(lún)數控加工原(yuán)理這一基(jī)礎上,建立了刀刃到形成齒麵的數學(xué)模型; 依(yī)據空間齧合理論(lùn)計算盤狀銑刀刀刃實(shí)際截形,分析並(bìng)建立了盤狀銑刀刀具半徑誤差(chà)與齒麵的誤差的關係; 進一(yī)步通過加工(gōng)工(gōng)件齒麵點反算推導出刀具實際截形(xíng)誤差,對實際的螺旋錐齒輪加工(gōng)過程中(zhōng)齒麵精度的提高具有重要的指導意義。

關鍵詞: 螺旋錐齒輪; 刀具誤差; 誤(wù)差分析

0 引言

齒麵精度直接影響傳遞運動的準確(què)性、傳遞運動的平穩性和載荷分布的均勻性,齒輪的精度越高,傳遞(dì)的運(yùn)動精度越高,機械效率越(yuè)高,承載能力越強,耐磨性越(yuè)好,疲勞壽命越長,機械振動和噪聲越小。齒麵成形精度的影響因素很多(duō),但主要取決於齒輪(lún)加工工藝方法、機(jī)床的動靜態精度、齒輪刀具精度三方麵[1]。國內外學(xué)者對複雜(zá)齒(chǐ)麵誤差模型及修正技術作了大量研究即: 基(jī)於搖台型(xíng)機床的(de)齒麵誤差修正[2-5],但可調加工(gōng)參數有限不能(néng)實現高精度誤差(chà)修正; 基於CNC 機床各軸誤差敏感矩陣的齒麵修正[6-10],可實現高階修正,但(dàn)求解方(fāng)法較為困難(nán)。文獻[11]提出了一(yī)種預設二次拋(pāo)物(wù)線幾何傳動誤(wù)差與接觸路徑的螺(luó)旋齒錐齒輪拓撲修形加工方法,文(wén)獻[12]提出了優化LTE 幅值的準雙曲麵齒輪修正方法,以上研究均未(wèi)考慮到加工刀具的精度對(duì)齒麵精度的影響。切削刀具的幾何誤差對工件精度的影響包括: 一是不同的刀具誤(wù)差(chà)不盡相同(tóng),比(bǐ)如定尺(chǐ)寸成形刀具,其誤(wù)差影響工件的精(jīng)度; 二是刀具的使用過程中,刀具的磨損一(yī)定程度上也會產生一定的誤差。因(yīn)此研究刀(dāo)具(jù)誤差對螺旋錐齒輪的加(jiā)工影響,對於提高齒輪加工精度具有非常重(chóng)要指導意(yì)義。

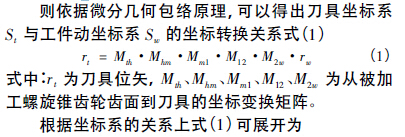

依據微分幾何、包絡原理,在不考慮機(jī)床運動精度情況下,建(jiàn)立刀具齒廓誤差與齒輪齒(chǐ)廓誤差之間的定量映射關係模型,並對(duì)刀具半徑誤差值進行(háng)了計(jì)算,為(wéi)了減(jiǎn)小刀盤偏差所帶來的齒麵加工(gōng)精度的下降,並在開發(fā)螺旋錐齒輪數控係統時設計了刀補量,並推導出來其計算式子。

1 、刀具廓形(xíng)與刀具誤差的影響

1. 1 刀具廓形

1. 1. 1 刀具實際廓形

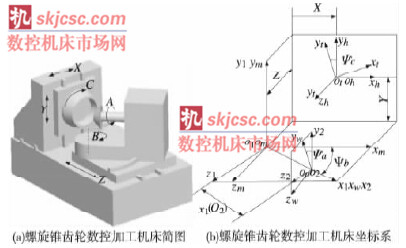

螺旋錐齒輪數控加工機床結(jié)構如圖1a 所示,直接用計算機控製三個直線(xiàn)軸X、Y、Z,以及三個轉動(dòng)軸A、B、C,用X 軸與(yǔ)Y 軸的聯合運動模(mó)擬搖台的運(yùn)動。圖1a 中1 為刀具旋轉軸C,2 為刀具的X 運動軸,3為刀具的(de)Y 運動軸,4為床鞍的Z 運動軸,5為工件安裝軸B 旋(xuán)轉軸調整刀盤軸線(xiàn)和工(gōng)件軸線相(xiàng)對角度的旋轉軸(zhóu),6為工件旋轉軸A 軸。按照圖1b 所示(shì)建立螺旋錐齒輪加工坐(zuò)標係。

圖(tú)1 螺旋錐齒輪數控加工機床及其坐標係(xì)

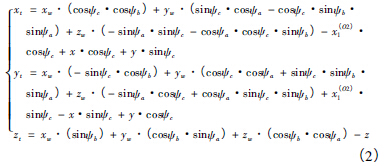

式中x———刀具X 方向運動的距離y———刀具(jù)Y 方向運(yùn)動的(de)距離z———床鞍Z 方向運動的距離為齒深根據文獻[13]所推導的螺旋錐齒輪數控展成法加工裏各個數控(kòng)軸運動公式可以得出,x、y 與ψa是有(yǒu)聯動關係,即:

因此(cǐ)一旦工件的轉角已(yǐ)知,則機床運動的三個坐標軸x、y、z 也就可以確定了。

1. 1. 2 刀具理論(lùn)廓形

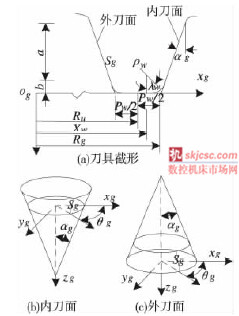

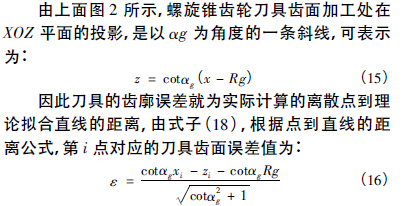

刀具的切割麵理(lǐ)論廓形主要是由直線型組成如圖2 所示。刀片每一側生成兩個子表麵。當刀具(jù)傾(qīng)斜角為αg的直(zhí)線段的部分主要生成(chéng)輪齒工作(zuò)麵。半徑為(wéi)ρw的圓(yuán)弧段將生成的是齒輪(lún)的齒根部分(fèn)的圓角。在加工過程中刀具的切割麵主要(yào)是由刀具繞著軸(zhóu)zg旋轉角度θg則生成的。因(yīn)此,刀(dāo)具的(de)切割麵就可以看做是一個(gè)圓錐體和由圓弧為母線(xiàn)構(gòu)成(chéng)的圓環麵。切割麵上(shàng)的點的位置主要是由圓錐體的參數sg和(hé)參數θg,和圓環麵的參數λg、θg確定。

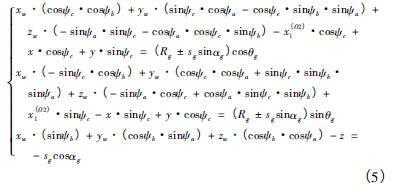

按照以上對生(shēng)成齒麵的(de)分析,可以將刀具切割麵分成兩部分(fèn),即(jí)一部分為(wéi)傾(qīng)斜角為αg 的直線段( 刀具截麵形狀的a 部分如圖2 所示) ,和生成齒麵齒根部分的圓弧段圖2 中刀具截(jié)麵的b 部分。刀(dāo)具截(jié)麵形狀的

圖2 直線廓形盤狀銑(xǐ)刀

式( 4) 得到了盤狀銑(xǐ)刀的齒廓方程,即(jí)銑刀盤包絡產生齒輪齒廓的母麵方程。根據齒輪的加工原理(lǐ),可以計算得到銑刀盤理論齒廓(kuò)包絡生成螺旋錐齒輪的理論(lùn)齒廓方程即:

1. 2 刀具誤(wù)差與螺旋錐齒輪齒麵誤差的關係

1. 2. 1 刀具直徑誤差對齒麵誤差的定量關係

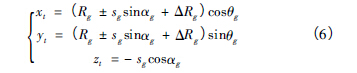

根據螺旋錐齒輪刀盤方程式( 2) 可(kě)以看(kàn)出對刀具的形狀、大小有直接影響的是刀盤半徑和刀片的齒形角,因此對於螺旋錐(zhuī)齒輪加工刀具盤狀銑刀,其誤差主要分為兩大類,一是刀盤的半徑(jìng)誤差; 而是刀盤的齒形角誤差。刀(dāo)盤的半徑誤差則(zé)可導致整個刀麵的偏移,從而導(dǎo)致加(jiā)工齒(chǐ)麵出(chū)現齒廓偏(piān)差。設刀盤半徑偏差為ΔRg,則含誤差的刀盤方程為:

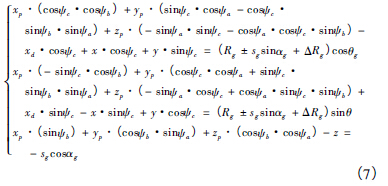

結(jié)合螺旋錐齒輪加工原理以及微分方程(chéng),得到由式子( 6) 包絡產生(shēng)的帶有齒廓誤差(chà)的螺旋錐齒輪齒麵方程:

於是結合式子( 5) 通過計算得出齒麵點關於刀盤(pán)半徑誤差值ΔRg的函數表達式為

式( 8) 可以看出刀盤半徑的偏差導(dǎo)致齒麵點在xt、yt、zt三個方向都有偏差即出現齒廓誤差,且各個方(fāng)向的(de)誤差(chà)位(wèi)移量都是刀(dāo)盤誤差ΔRg的一(yī)次函數; 並(bìng)且

在不同的齒麵點處其誤差量也不同(tóng)。

1. 2. 2 刀具直徑誤差對齒麵(miàn)精度影響

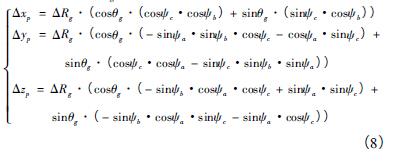

為了更形(xíng)象的說明刀盤誤(wù)差與齒廓誤差的關係,在進行仿真實驗。螺旋錐齒輪的數據如表1 所示。

表1 仿真中采用的齒輪參數和(hé)刀具參數

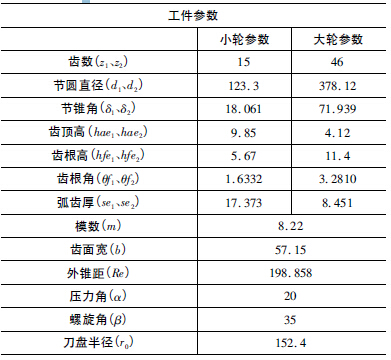

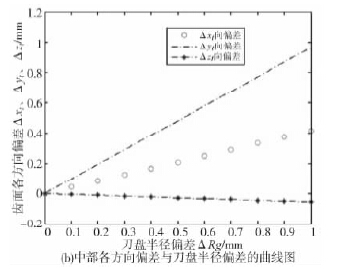

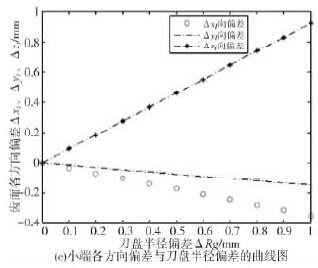

圖3a、3b、3c 分別為螺旋錐齒輪凹(āo)麵大端各方向(xiàng)偏差與刀盤半徑偏(piān)差(chà)的曲線圖、螺旋錐齒輪凹麵中部各方向偏差與刀(dāo)盤半徑偏差的曲線圖以及螺(luó)旋錐齒輪凹麵小端各方向偏差與刀盤半徑偏差的曲線圖。從以上(shàng)三圖可以看出螺旋錐齒輪凹麵點xt、yt、zt三個方(fāng)向的誤差隨著ΔRg的增大而增大; 在(zài)同一刀盤半徑偏差ΔRg下,齒麵不同點處其偏差值不同; 圖3a 中顯示越是靠近大端yt方向的偏(piān)差(chà)增大; 相反在圖3c 中,zt方(fāng)向誤差愈靠近小端越是增大; 比較3 幅齒麵點誤差與刀盤半徑誤差的圖(tú),yt、zt方向,xt方向誤差受(shòu)ΔRg的影響較小。

圖3 螺旋錐齒輪凹麵偏差與刀盤半(bàn)徑偏差的關係曲線圖

2 、刀具實際(jì)截形誤差計算

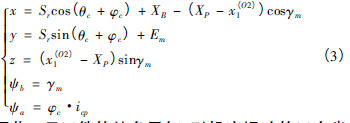

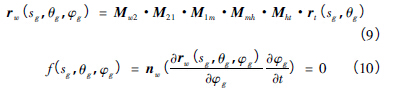

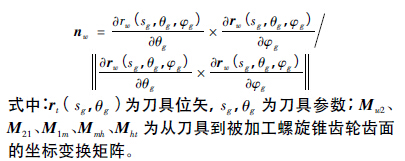

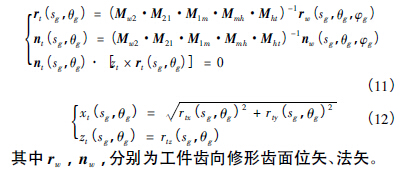

螺旋錐齒輪展成法加工的齒麵是刀具回轉麵的(de)包絡(luò),根據(jù)螺旋錐齒輪局部齧(niè)合原理可知與刀具(jù)回轉麵(miàn)之間任一瞬時為空間點接觸,接觸點既在工件齒麵(miàn)上也在刀具回轉麵上(shàng),因此求出(chū)滿足空間齧合條件的接觸點就可以求出刀(dāo)具回轉麵上的點,將得到的回轉麵上的點轉至刀具平麵即可得到刀具截形。因此可以通過逆解的方法求算出實際刀(dāo)具截形。按照圖(tú)1b 所(suǒ)示螺旋錐齒輪數控加工運動關係可(kě)知被(bèi)加工齒麵位矢、法矢為:

推導出了螺(luó)旋錐齒輪齒廓方程(chéng),通過工件齒廓反算出刀具廓形。按照(zhào)圖1b 所示加工螺旋錐齒輪運動關係,刀具軸向廓型:

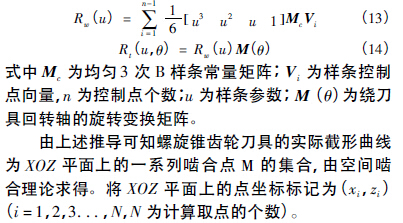

以上所求為刀具軸向廓型上的離散點,必須將所有的離散點經過擬合成線,才能得到工件的軸向廓形。因此我們采用3 次(cì)B 樣條擬合為軸向截形曲線通過旋轉得到工件曲麵方程:

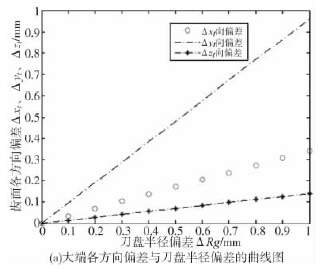

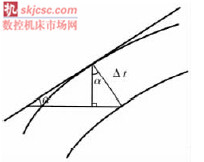

根據國家標準GB /T 6084—2001 關於齒輪加工刀具齒(chǐ)廓(kuò)誤差的規定: 在檢查截麵中的測量範圍內,容納實(shí)際齒廓的兩條理論直線齒廓間法(fǎ)向距離。因(yīn)此,齒廓最大(dà)誤(wù)差是在理論齒廓的基礎上偏離公差帶的二(èr)分之一,如圖4 所示。

圖4 刀齒距誤差示意圖

若根據上麵所推導(dǎo)的根據(jù)所(suǒ)加工出來的工件齒麵點反算出的(de)刀具齒麵點誤差。其刀盤齒麵法向誤差ε > Δt ,對於整體式(shì)刀盤則需要換刀加(jiā)工,對(duì)於分體式(shì)刀盤,則(zé)需要調整刀片的位置或者跟換刀片; 若根據上麵所推導的刀盤齒麵法向誤(wù)差ε ≤ Δt ,則該刀盤則不需要調整。

3 、結論

本(běn)章依據微分幾何、包絡原(yuán)理,在不考慮機(jī)床運動精度情況下,推導出了刀具半徑偏差(chà)與齒輪齒廓誤差之間的定量映射關係模型; 並仿真模擬了刀具半徑偏差(chà)對齒(chǐ)麵的影響進行了,得出螺旋錐齒輪齒麵點xt、yt、zt三(sān)個方向的誤差隨著ΔRg的增(zēng)大而增大; 為了更為真實的獲得刀盤半徑誤(wù)差的大小,根據所獲取工件表麵(miàn)點(diǎn)對刀盤實(shí)際截形進行了反算推導,對螺旋錐齒輪磨齒數(shù)控加工中,砂輪的修整具有重要的指導意義。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎(jiào)車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新(xīn)能(néng)源汽(qì)車(chē)產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用(yòng)車(轎車)產量(liàng)數據(jù)

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割(gē)機床的發展趨勢

- 國產數控(kòng)係統和數控機床(chuáng)何去何從?

- 中國的技術工人都去哪裏(lǐ)了?

- 機械(xiè)老板做了十多年,為何還是(shì)小作坊?

- 機械行業最新自殺性營銷(xiāo),害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少(shǎo)談(tán)點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要(yào)從機床

- 一(yī)文搞懂數控車床加工刀具(jù)補償功能

- 車床鑽孔攻螺紋加工方法及工(gōng)裝(zhuāng)設計

- 傳統(tǒng)鑽削與(yǔ)螺旋銑孔加工工藝(yì)的(de)區別