上海, 2015 年 12 月 - 當使用千差萬別的工件(jiàn)材料生產各種部件時(shí),製造商會采用多種(zhǒng)加工工藝(yì)。不管什麽工藝,但製(zhì)造商們都有一(yī)個共同的目標,那就是在指定的時間內,以適當的成本,生產(chǎn)出一定數量的、滿足質量要求的工件。

為了實現這(zhè)一目標,很多製造(zào)商采用了一個片麵的(de)模型,這種模型首(shǒu)先著眼於選擇和(hé)應用(yòng)刀具,然後按照兵來將擋、水來土掩的思路解決問題。但如果(guǒ)將(jiāng)這種方(fāng)法反其道而行之,則可以降低成本、提(tí)高效率(lǜ)。製造商不能等到問題出現之後再對個別加工操作進行調整(zhěng),而應致(zhì)力於首先製定旨在消除不合格零件和意外停機時間的前瞻性預案。建立了穩定(dìng)可靠的(de)工藝之後,通過運用生產經濟學的理念,可以幫助製造商在生產速度和製造成本之間(jiān)找(zhǎo)到(dào)平衡。隨(suí)後(hòu),在可靠、經濟、高(gāo)效加工的(de)基礎(chǔ)上,製造商可(kě)以選(xuǎn)擇能夠全麵優化加工工藝的(de)刀具和切削條件。

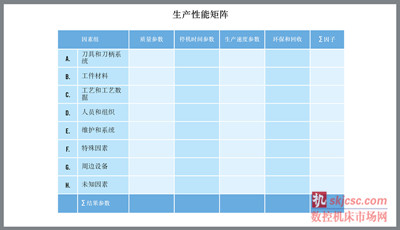

生產經濟(jì)學

在著手優化金屬切削之前,必須確保工藝(yì)安全、可(kě)靠並能減少殘次零件數量、縮短意外(wài)停機時間。要實現工藝安全性,需要創造一個穩定的生產環境。製造商必須分析的(de)領域(yù)包括機床維護(hù)、CAM 編程、刀柄係統以(yǐ)及(jí)冷卻液的應用(yòng)。工作處理自動化,例如托盤或機械化(huà)零件裝載/卸載係統,也可以(yǐ)是評估的一部(bù)分。

生產經濟學(xué)的藝術與科學側重於確保實現製造工(gōng)藝的最高安全性和可預(yù)測性,同時保持最高的生產率和最低的生產成本。當金屬切削工藝和環境安全(quán)且可預測時,生產經濟學(xué)將隻關注兩個方麵:在適合(hé)製造商具體情(qíng)況的產量與製造(zào)成本之間找到平衡。例如,批量生產簡單(dān)零件時,需要重(chóng)點考(kǎo)慮(lǜ)的可能是以(yǐ)最(zuì)低的成本實現最高的產(chǎn)量。相(xiàng)反,在品類雜、批量小的(de)製造環境中生(shēng)產貴重(chóng)的複雜零件時,必須重點關注整體的可靠性(xìng)和準確(què)性,其次才是(shì)設法降低製(zhì)造成本(běn)。

HQ_ILL_Production_Performance_Matrix.jpg

最大限(xiàn)度縮短意外停機時間

要實現最高的製造資源利用率,需要最大限(xiàn)度縮短停機時間,簡而言之就是減少機床不切屑時的時間長度。有些停機時間是必要的和計劃內的(de)。這包括用於(yú)編程和維護機床、安裝夾具、裝載和卸載工件以及更換刀具的時(shí)間(jiān)。

在準備加工操作(zuò)時,生產車間應(yīng)分析自身的目(mù)標並製定可(kě)靠(kào)的流程(chéng)來實現它。主要目標並非總是提(tí)高生產(chǎn)速度。盡管某些製造場合(例如(rú)汽車部件的生(shēng)產(chǎn))確實需要進行大批量生(shēng)產,但製造(zào)業普遍呈(chéng)現出向品類雜、小批量生產模式發展的趨勢。

在大規模生產(chǎn)中,當開發一個加工工藝(yì)時,如果在較長的一段時間內有 50 或 100 個零件報(bào)廢,這對在該期間生產的(de)成千上萬個零件來說微不足道,因此很容易被忽略。然而,在品類雜、小批量的生產中,這個工藝必(bì)須在生產零件前,甚至(zhì)從一開始就必須精心地開發。品類雜、小批量生產可(kě)能涉及(jí)小批量的零件生產(chǎn)、一批隻有數個零件的生產,甚至隻定製一個零件。在這種情(qíng)況下,幾(jǐ)件不合格品就會造(zào)成利(lì)潤和虧損的差異。

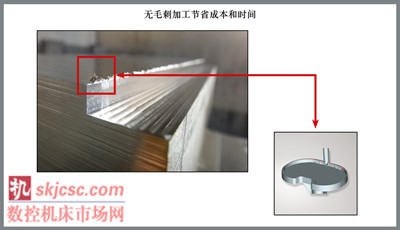

製造商會在他們的生產計劃中考慮停機時間。然而,不合格品(pǐn)的產生會造(zào)成計劃外停機。如果(guǒ)必須重新加工不合格品(pǐn),那(nà)麽初始加工該零件所用的時(shí)間(jiān)就是計劃外的停機時間,被浪費掉了。

傳統上(shàng),生產車間采取被動(dòng)的方法來縮短計(jì)劃外停機時間。當(dāng)一個問題導致生(shēng)產中斷時,便開始尋找(zhǎo)解決方案。更好(hǎo)的方法是積極主動地(dì)進行規劃,從一開始就確定加工的關(guān)鍵目標(biāo),並控製工藝流程以實現目標,而不(bú)是等待出現問題(tí)後再做出反應。大多(duō)數生(shēng)產車間用 20% 的時(shí)間進行準備工作,然(rán)後用 80% 的時間實施和測試。理想的做法是用 80% 的時間進行(háng)準備,其餘 20% 的時間用來(lái)實施(shī)和調整(如有必(bì)要)。

HQ_ILL_Burr-Free_Machining_Saves_Costs_And_Time.jpg

微觀和宏觀

為(wéi)了實現最佳金屬切削結果,傳統方法會采用一個片麵的(de)微觀模型,該模型對(duì)個別加工中使用的個別刀(dāo)具(jù)進行了優化。相反,宏觀(guān)模型從更廣的視角來考(kǎo)慮製造工藝。這些模型側重於(yú)生產指定(dìng)的工件時所需的總計工序時間(jiān)。

可以從藝術家在作(zuò)畫時的視角來(lái)比較微觀經(jīng)濟模型(xíng)與宏觀經濟模型之間的關係。微觀模(mó)型專注於個別細節(jiē),就像藝術家全神貫注於畫筆的個別筆觸。而宏觀模型則後退一步審視整個的零件生(shēng)產流程,就像藝術家從整體(tǐ)觀(guān)賞自己的繪畫作品。很明顯,雖然需要關注細節,但不能以忽略工作的整體目標為代價。

隱性成本

過於關注細節會導致無法(fǎ)集中精力取得(dé)最終的加工成果。例如,借助一個(gè)額外的刀具將切削時間縮短了 10秒鍾,但其設置(zhì)和轉位時間卻增加了 10 分鍾(zhōng),這當(dāng)然不是明智之舉。同樣,想方設(shè)法實現超過客戶要求的(de)產品質量也(yě)會增加成本和生(shēng)產時間。在這種情況下,人們難免會提出一個近乎嚴肅的問題:“需要花費多長時間、多少(shǎo)成本才能(néng)生產出質量(liàng)欠佳但其功能依然滿足要求的工件呢?”

運營成本

用於計算加工成本的模型也可以(yǐ)采用微觀視角和宏觀視角。微(wēi)觀模型會從狹隘的(de)視角考慮切削成本,並將切削條件直接與切削(xuē)成本相關聯。而宏觀經濟模型則從更廣的視角切入,側重於生(shēng)產指定的工件時所需的總(zǒng)計時(shí)間。製造商通過多種方式來測量生產速度,包(bāo)括一段時間內完成的工件數量乃至完成加工所(suǒ)需的總計時間。很多因素(sù)會影響生產速度,包括工件形狀要求和材(cái)料特性、整(zhěng)個工廠的產品流、人員的投入、維(wéi)護、周邊設備以及環保、回收和(hé)安全問題(請參(cān)見附(fù)注)。

製造成本中的某些要素是固定的。工件的複(fù)雜程度和材料(liào)通常決定了製造零件時所需的加(jiā)工操作的類(lèi)型和數量。工廠機床的采購成本、維(wéi)護(hù)成本和電力成本(běn)基本上是固定成本。人工成本雖然比較靈活,但至少在短期內能夠有效地固定下來。這些成本必須由所加(jiā)工的零(líng)件(jiàn)換取的銷售收入來抵消。提高生(shēng)產速度 — 也就是工件(jiàn)轉換為成品的速度 —可以抵消固定成本。

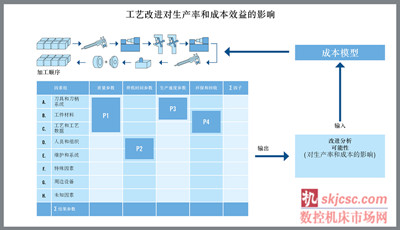

個別優化

從宏觀角度平衡和優化(huà)工藝的整體生產率和成本效益之後,製造商即可通過精心優化個別的加工(gōng)來實現進一步的改進。切削條件 — 也就是切削深度、進給量和切削速(sù)度 — 在平衡生產率和成本方麵扮演著重要的角色。任何或所有這三個因素雖然都有助於縮短加工時間,但每個因素對加工可靠性的影響(xiǎng)卻大相徑庭。切削深(shēn)度對於刀具壽命幾乎沒有任何影響。進給量會對刀具壽命產生輕微的影(yǐng)響。相(xiàng)比之下,切削速度對刀具壽命和切削工藝可(kě)靠性的影響就非常顯著。

很多(duō)車間經理堅信隻需提高切削速度就能夠(gòu)在一段時間(jiān)內生產出更多的零件,並因此降低(dī)製造成本。這(zhè)通常是正(zhèng)確的,但也需要付出代(dài)價(jià)。加工速度越快,通常越不穩定。高速度會產生更多的熱量,對刀(dāo)具和工件都會產生影響。刀具磨損(sǔn)會更快,也更加不可預測,刀具磨損(sǔn)或振動還會導致零件尺寸不(bú)一致和表麵粗糙度下(xià)降。刀具可能會斷裂並導致工件受到損傷。此外,當工藝(yì)要(yào)求超越極限(xiàn)的操作可靠性時,通常無(wú)法在無人值守(shǒu)或半無人值守的情況下穩定地運行,因此消(xiāo)除了一個節省人力的潛在來源。極高的切削速度和較高的加工參數可能會增加機床的維護成本,甚(shèn)至會(huì)由(yóu)於機床出現故障而停(tíng)機。

在認識到這些問題之後,美國的一名機械工程師 F.W. Taylor 在 20 世紀初開發了一個(gè)用於確(què)定刀具壽命的模型。該(gāi)模(mó)型顯示,對於給定的切削深度和進給(gěi)量組合,在特定(dìng)的切削速度範圍內,刀具的損耗是安全(quán)、可預測、可控製的。Taylor 的模型不僅能(néng)夠量化切削(xuē)速度、刀具磨損和刀具壽命之間的關係,還(hái)可以在成本效益與生產率之間取得平衡,並清楚地說明了加工時的最佳切(qiē)削速度。

製造商通常應當在保證(zhèng)刀具(jù)夾緊、工件夾具和機床以及機(jī)床電力的穩定性的(de)前提(tí)下選擇每種加工允許使用的最大切削深度和最高進給量。還(hái)必須考慮(lǜ)與切屑的形成和排除以及振動和(hé)工件變形相(xiàng)關的加工安全(quán)性。平衡的方法是適當降低切削速度(dù),同時相應地增大進給量和切削深度。采用盡可能(néng)大的切削深度可減少所需的走刀次數,並因此縮短了加(jiā)工時間。進給(gěi)量也應最大化,盡管過大的進給量可能會影響工(gōng)件質量和表麵粗糙度要求。某些(xiē)情況下,在降低(dī)切削速度的同時增大進(jìn)給量和切削深度可(kě)以實現(xiàn)與單純提高切削速度一樣的金屬移除率水平。

生產成本是刀具成本與機床成本之和。當提高(gāo)切削速度時,加工時間(jiān)會縮短,機床成本將下降(jiàng)。但從某個時刻開始,總成本將會上升(shēng),這是因為更短的刀具(jù)壽命會增加刀具成本和換刀次數,在這兩方麵付(fù)出的代價會超(chāo)過在機床方麵節約的成本。

當達到穩定、可靠的進給量和切削深度組合時,可以使用切削(xuē)速(sù)度對加(jiā)工進行最終校準。目標是提高切削速度(dù)以降(jiàng)低加工時間成本,但加快的(de)刀具磨損並(bìng)不會過度增加切削刀具成本。

HQ_ILL_Impact_Of_Process_Improvements_On_Productivity_And_Cost_Efficiency.jpg

與切削無關的問題

環保問題和安全問題代表(biǎo)著生產經濟學中越來越重要的因素(sù)。製造商麵臨著節能壓力。冷卻液和切削油的使用(yòng)和處理受(shòu)到(dào)越來越多的監管(guǎn)且代價越來越高。對切削條件而(ér)言,平衡(héng)的方法可以幫助製造商應對這些問(wèn)題和類(lèi)似的顧慮。更低的切削速度以及更大的(de)進給量和更小的切削深度可減少切除(chú)金屬時所需的能源。平(píng)衡的(de)條件還能夠延長刀具壽命、減(jiǎn)少刀具消耗和處置問題。更低的能耗可以減少(shǎo)熱量的產生,因此可以最大(dà)限度減少加工時(shí)使用的冷卻(què)液(yè)甚至不使用任何冷卻液(yè)。

結論

要采用生產經濟學理念,需要對加工環(huán)境進(jìn)行整體分析並采用與很多(duō)現有的金(jīn)屬切削方(fāng)法相反的思維方式(shì)。然而,一旦將(jiāng)這些建議的策略(luè)付(fù)諸實施,不僅可以節省成本、提高工件質量(liàng)和實現更環保的生產,還(hái)能夠在穩定、可靠的整體製造工藝中保持生產率和盈利能力。

附注

全廠視角(jiǎo)

從宏觀角度審視加工工藝(yì)的好處在於可以突破個別金屬切削操作的限製。廣闊的視角會(huì)考慮生產中的所有環節的相互關係。一個簡單的示例是在流水生產線中利用兩台(tái)機床(chuáng)生產零件。如果機床 A 經過優(yōu)化實現了更高的產量,但機床 B 的結果無法改進,則第一(yī)台(tái)機床生產出的零件隻(zhī)能作為半成品庫存等待第二台機床完成加工,這樣(yàng)就增加了成本。在這種情況下,隻需降低第一台機床的切削成本(而不(bú)是產量)即可在保持產量(liàng)的同時降低整體的加工成本。

另一方麵(miàn),當機床 B 閑置下來等待加(jiā)工來自機床 A 的零件時,提高第一台機床的產量即可提高總(zǒng)產量。這在很大程度上取決(jué)於(yú)車間生(shēng)產流(liú)程的組織方式:是采用生(shēng)產線加工、按批次加工,還是並行加工。

此外,還可以根據製造商的整體業務來評估機床的采購成本。在一種典型的情形(xíng)中(zhōng),車間讓銑床每周 40 小時滿負荷運(yùn)行,並決定將其更換為更昂貴(guì)、更(gèng)精密、更(gèng)快速的機床。但當(dāng)新機床投入使用之後(hòu),一半的時間都處於閑置狀態。

該車間麵臨(lín)著挑戰並需要增加支出以便尋找更多的業務,從而保持新機床持續運行並證明(míng)對其進行的投資物超所(suǒ)值。此外,能夠充分(fèn)利用新機床加工能力的那(nà)些(xiē)作業可能並不適合車間內其餘(yú)的加工工序或(huò)市場(chǎng)。更好的方法是首先(xiān)從宏觀角度來審視全局,並預(yù)計新機床的更大產量會帶來什麽樣的結果。價格較低且不太(tài)先進的機床可能更適合目前(qián)和(hé)預期的零件要求和(hé)產量。與舊(jiù)機床配合(hé)使用時,精心選擇的機床還能夠提供更高的靈(líng)活性和冗餘度,從而應對計劃內或計劃外的機(jī)床停(tíng)機時間。

從全局的(de)角度進行工藝優化並不一定很複雜,它也涉及一些非常基本和簡單的操作及分析。通過研(yán)究廢舊的刀具,可以從廣闊的視角了解車間的現狀。例(lì)如,如果(guǒ)車間一般(bān)采用切削刃為 12 mm 長的刀片(piàn),而刀具上的磨損形式僅達到(dào) 2 mm 或 2½ mm,那麽該車間所(suǒ)使用的刀片對於所進行的工作來說可能過大。具有 6 mm切削刃的刀具可能綽綽有餘,但具有 6 mm 切削刃的刀具要比具有 12 mm 切削刃的刀具便宜很多。通過執行這樣的簡單觀(guān)察(chá)即可將刀具成本降低 50% 且不會(huì)降低生產率。

HQ_IMG_Reprocessing_Cost_Time_And_Money.jpg

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床產量數(shù)據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情(qíng)況

- 2024年10月(yuè) 新能源汽車產(chǎn)量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月(yuè) 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據