在航空發動機加工中擺線銑(xǐ)加工技術的應用

2015-12-22 來源(yuán):中航工業(yè)西(xī)安航空發動機(集團)有限公司 作者:廖鈴吉(jí)

與傳(chuán)統加工不同,擺(bǎi)線銑加工過程中(zhōng)刀具-工(gōng)件包角一(yī)直處於較(jiào)小的狀態,刀具在公轉(zhuǎn)一周的過(guò)程中處於切削狀態的時間(jiān)較少,從而非常(cháng)有利於切屑的排出與刀具(jù)的散熱。擺線銑削主要(yào)目的是在充分滿足徑向切深(shēn)的(de)情(qíng)況下避免槽銑等全浸入式銑削。這對於減少刀具的磨損、延長刀具的使(shǐ)用壽命非常有利。而對於采用(yòng)較小的刀具-工件包角有可能帶來的切削效率降低,在擺線銑技術中,可以采用比常(cháng)規銑削方法更大的軸向(xiàng)切深(shēn)以提高材料去除率。

高溫合金、鈦合金等難加工材料在航空發動(dòng)機零部件中廣泛(fàn)應(yīng)用,如航空發動機整體葉盤、機(jī)匣等複零部件。這類材料切削性能差,在加工時切削力較大(dà)、切削溫度高,造成刀具磨損嚴重。生產實踐中,通常采用較為保守的切削參數以降低刀具磨(mó)損速率和控製工件表麵加工質量。但是,這會(huì)造成產品的加(jiā)工效率較(jiào)低。如何提高這類材料的切削加工效率、降低產品(pǐn)的生產周期與生產成本一直是工業界及學術界研究的難點與熱點(diǎn)。德國亞琛工業大(dà)學(xué)的研(yán)究發現,在切削難加工材料時,刀具-工件包角對刀具的磨損有重要影響。有效控製(zhì)刀具-工件的包角對於控製切削加工過程中的熱力耦合作用、減少刀具磨損有(yǒu)顯著效果。擺線銑加工技術是(shì)一種在切削過程中對刀具進行(háng)降低負(fù)載和充分冷卻的加工技術。擺線銑加工過程中,由於刀(dāo)具-工件之間具有較小的包角,可以在切削難加工材料時提供有效的冷卻與潤滑,從而可以提高切削速度、避(bì)免滿刀(dāo)切削、降低刀具的磨損,近年來逐漸引起了工業界的重視並在難加工材料的(de)粗加工中進行了應用。

擺線(xiàn)銑加工技術

1 擺線銑加工中的力熱耦合作(zuò)用

特點

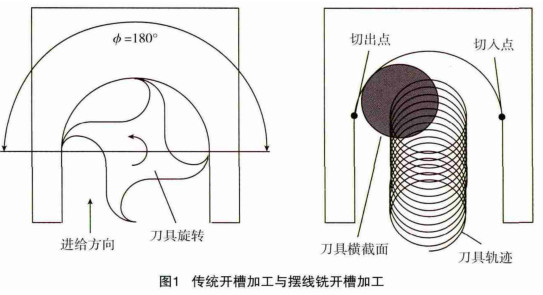

粗加工過程中(zhōng)通常(cháng)期望提(tí)高材料去除率。傳統銑削(xuē)方法通常采用增大刀(dāo)具齧合角來滿足(zú)材料去除(chú)率的(de)要求。然而,這必(bì)然導(dǎo)致刀具和工(gōng)件之間(jiān)的(de)接觸時間長、切削溫度升高,進而影響刀具使用壽命。如圖(tú) 1所示,以槽銑為例,使用傳統的工藝方法開槽時,刀具(jù)齧合角可以達(dá)到180°。過大的刀具浸入角(jiǎo) (刀具包角)會產生過大的徑向力,使刀具發生(shēng)彎曲變形,從(cóng)而影響腔槽的幾何尺寸。

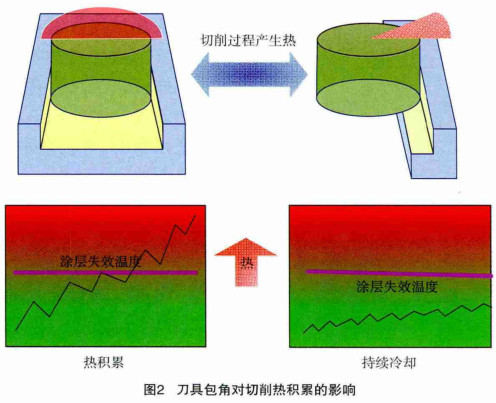

此外,當刀(dāo)具 -工件包角過大(dà)時,切削熱不斷積累、加工溫度升高(gāo),從而導致切削溫度(dù)超過了刀具(jù)塗層的耐溫極限,形成刀具塗層失效、加劇了刀(dāo)具磨損,如圖 2 所示。因此,加(jiā)工時不得不選取保守的軸向(xiàng)切削深減小切削量、降低刀具的磨損速度。這種情況不僅降低了加工(gōng)效率,還影(yǐng)響了(le)加工的精度。

與(yǔ)傳統加工(gōng)不同,擺線銑加工過程中刀具 - 工件包(bāo)角一直處於較小的狀態(tài),刀具在公轉一周的過程中處於切削狀態的時間較(jiào)少,從(cóng)而非常有利(lì)於(yú)切屑的排出與刀具的散熱。擺線銑削主要目的是在充分滿足徑向切深的情況下避免槽銑等全浸入式(shì)銑削。這對於減(jiǎn)少刀具的磨損、延長刀具的(de)使(shǐ)用壽命非常有利(lì)。而對於采用(yòng)較小的刀具 -工件(jiàn)包角有可能(néng)帶來的切削效率降低,在擺線銑(xǐ)技(jì)術中,可以采用(yòng)比常規銑削方法更大(dà)的軸向切深以提(tí)高材料(liào)去除率(lǜ)。

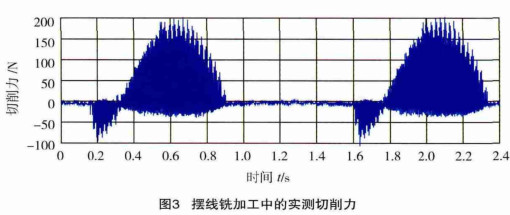

切削力方麵,擺線銑時刀具在每(měi)公轉一周的過程中,徑向的切削深度(dù)從(cóng)零開始(shǐ)逐漸增加到最大,然後(hòu)再逐漸減小到零。切削力也經曆著從(cóng)零增大到再減小的過程,如圖 3 所示。

因此,切削過程中刀具負載(zǎi)不會出現突變的情況。此外,因為擺線加工中刀具的(de)徑向切(qiē)削深度較小,所以切削合力也較小。較低的切削溫度以及小徑向切深帶來的低切削力使得在擺線銑過程中可(kě)以采用相對(duì)於傳統(tǒng)加工 2~3 倍以上的進給速度,從而有(yǒu)效提高(gāo)加工效率。

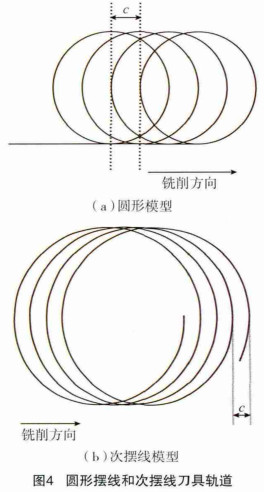

2 擺(bǎi)線銑的軌跡形式通常采用(yòng)的擺線刀(dāo)具軌(guǐ)跡有兩(liǎng)種模型:圓形模型和(hé)次擺線模型,如圖 4 所示。其中,圓形模型軌(guǐ)跡由圓和直線段組成,刀具公轉運行軌跡為圓(yuán)形,旋轉一周後沿圓弧一側的直(zhí)線移動一個步長再(zài)進行公轉。這種加(jiā)工軌跡的計算較(jiào)為簡單,但是(shì)會產生加速度的不連續。

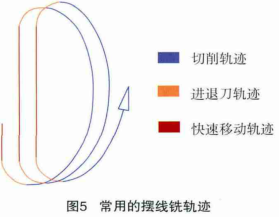

次擺線模型(xíng)軌(guǐ)跡與圓形模型軌跡相比(bǐ),主要(yào)差別在於刀具進給方向上的運動(dòng)不單純是直線運動。這種擺(bǎi)線軌跡在(zài)切向和曲率上都是連續的,更容易滿足數(shù)控機床的運動學要求除上述軌跡之外,逐漸被普遍采用的一種擺線銑(xǐ)加工軌跡如圖 5 所示。這種軌跡在次擺線軌跡(jì)的(de)基礎上縮短(duǎn)非切削部分(fèn)的軌跡長度,采用直線進行連接,從而有助於提高加工效率(lǜ)。目前擺線銑加(jiā)工軌跡生成(chéng)方法中主要采用這種軌跡形式。

3 擺線銑加工技術的優(yōu)點相對於常規加工軌跡形式,擺線銑加工技術具(jù)有如下優點:

(1) 擺線銑加工中,刀具(jù)沿擺線軌跡進行切削,可以適應各種加工餘量的變化,從而降低加工餘量突變對刀具的破壞。

(2)特別適(shì)合難加工材料的切削(xuē)加工,如高溫合金、鈦(tài)合金、耐熱(rè)不鏽鋼(gāng)等材料。

(3)擺線銑加工技術可以采用較大的軸向(xiàng)切削深度,從而可以代替傳統加工中需要進行多(duō)次分層的情況。例如,在航空發動機用高溫合金的切削過程中,軸向切深(shēn)可達 20mm

(4)擺線銑加(jiā)工過程中(zhōng)刀具負載在每一個擺線循環中都經(jīng)曆了從小(xiǎo)到(dào)大(dà)然後再變小的過程,不會出現刀具負載的突變,從而可以有效減少刀具的磨損。刀具壽命最高(gāo)可延長5 倍(bèi)以上,從而也相對降低了對刀具品(pǐn)質的要求。

(5)在每一次刀具公(gōng)轉(zhuǎn)走刀循環過程中,到包(bāo)含了切削過程和非切削過程,切屑薄容易排(pái)出,使得切削區域冷卻(què)充分。切削條件得(dé)以改善,可以保持高的(de)切削速度,進一步延長了(le)刀具使用壽命。

(6)擺線加(jiā)工中可以使用密齒刀,從而可(kě)以進一步提高切削參數和加工效率。在使用擺(bǎi)線(xiàn)銑加工時,采用 12mm 直徑密齒(chǐ)刀具加工高溫合金時的進給速度可達 800mm /min 以上,單件的加(jiā)工時間最多可(kě)以降低75% 。

(7) 由於切削時切削力較小,將擺(bǎi)線銑技術(shù)與高速加工技術結合則特別適合(hé)薄壁零件的高效加工。擺線銑加工技術的發展現狀隨著數控機床性能的不斷提高以及擺線加(jiā)工技術的不斷完善, 國內外工業界對擺(bǎi)線加工技術的應用也逐漸增多。美國 CELER ITIVE技術公司對擺線銑加工技術進行了發展,開發出了專用(yòng)的 VoluMill軟件,並申請了相關軌跡生成(chéng)方法的專利。VoluMill軟件目前已可直接集成於SiemensNX、PTC、OpenMind 等主流軟(ruǎn)件中。

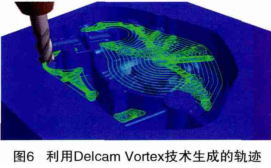

英國 Del cam 公司近年來在擺線銑加工技術的基礎上開發了專門針對粗加工的(de) V ortex技術。利用該技術在加工鈦合金零(líng)件時加工效率可以提升 60% 以上。利用 Vortex技術生成的加工軌跡如圖 6 所(suǒ)示。

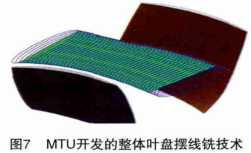

除了在型腔類零件的加工中使用擺線銑加工技(jì)術,在複雜薄壁零件加工中的(de)應用也逐漸增多。德國M TU 航空發動機公司從 2000 年開始(shǐ)研究擺線加工技術在航空發動機整體葉盤加工中的應(yīng)用,經過 10 餘年的研究開發成功並在整(zhěng)體葉盤的加工中進行了應(yīng)用。根據 M TU 航空發動機公司的研究報告,采用擺線銑加(jiā)工技術加工高溫合金 In718 整體葉盤時,加工時間可以(yǐ)縮短至原(yuán)來的34% 左右(yòu),加工過程中使用的刀具數量降為原來的 28% ,葉盤加工中的刀具(jù)成本降為原(yuán)來的 38% 。擺線銑加(jiā)工技術(圖 7)為 M TU 航空發動機公司整體(tǐ)葉盤(pán)的加工帶來了巨大的效益。此外,DPTechnology公司從2012 年開始也(yě)在軟件中集成(chéng)了整體葉盤的擺線銑粗加工(gōng)開(kāi)槽模塊(kuài)。

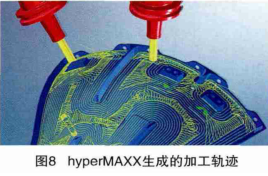

德國的OPENMIND軟件公司在VoluMILL的基礎上開發了hyperM A X X 模塊,可以在類似發(fā)動機機匣的(de)複雜薄壁環形件的加(jiā)工中進行應用,如圖 8 所示(shì)。該模塊具備(bèi)2 軸、3 軸以及 5 軸的擺線(xiàn)加工軌(guǐ)跡生成能力。

除了軟件公司對擺線銑加工技(jì)術進行開發與(yǔ)集成之外,數控係統製造商也逐漸增加了該項功能(néng)。海(hǎi)德(dé)漢 iTN C 530 係(xì)統增加了 275 擺線槽加工循環,可以用於任(rèn)何槽的高效完整加工。該循環采用直線前進運動與銑刀圓周運動疊加形成軌跡。該功能特(tè)別適用於銑削高(gāo)強(qiáng)度或高硬度的材料,在(zài)采用 275 擺線加工循環時允許使用大(dà)的切削深度和高速的(de)切削運動。

擺線銑(xǐ)加工難點分析擺線銑加工技術在難加工材料的高效切削加工中作用顯著, 但是在實際應用過程中仍存在以(yǐ)下幾個難點:

(1)刀具 -工件包(bāo)角的確定。在生(shēng)成擺線銑加工軌跡時,刀具 -工件最大包角的選擇對加(jiā)工效率有顯著影響。刀具 -工件(jiàn)包角選(xuǎn)擇過大會導致刀具的加速磨損,而選擇過小(xiǎo)又會導致加工(gōng)軌跡過長,影響加(jiā)工效率。刀(dāo)具-工(gōng)件包角的大小對切削過程中力熱耦合(hé)作用(yòng)有重要影響, 進而影響到刀具的使用壽命和加工(gōng)效率(lǜ)。因此,需要針對不同的工件材料,通過切削試驗確定(dìng)較佳的刀具 - 工件包角。

(2)擺線加工軌(guǐ)跡的生成。目前的主流軟件中,都已具備簡單擺線銑加工軌跡生成的功能。但是對於複雜曲麵結構(gòu)零件,則需要較為複雜的擺線銑(xǐ)加工軌跡生成方法。擺線軌跡生成要求光順性較好,以使得機床在運行過程(chéng)中能獲得較好的加減速性能(néng)。此外,目前(qián)的擺線加(jiā)工軌跡應用在 2~3 軸中的應(yīng)用較多,在 5 軸加工中的應(yīng)用較少。在(zài)生成 5 軸擺線銑加工(gōng)軌跡時,由於刀(dāo)具軸向切深較大,刀軸矢量的變化對刀具負載的變化影響較大。因此,如何對(duì) 5 軸擺(bǎi)線銑加工中的刀(dāo)軸矢量進行控製也是擺線銑加工軌跡(jì)生成中的難點(diǎn)。

(3)切削刀(dāo)具的選擇。擺線銑加工方式(shì)可用於航空發動機複雜薄壁零部件的高效粗加工,如整體(tǐ)葉盤、機匣(xiá)等。這類零件通常加工區域空間有限,必須(xū)選擇合適直徑的刀(dāo)具進行加工。此外,在(zài)加工(gōng)難(nán)加工材料時,還應考慮在擺線銑加工過程中采用密齒刀進(jìn)行加工。

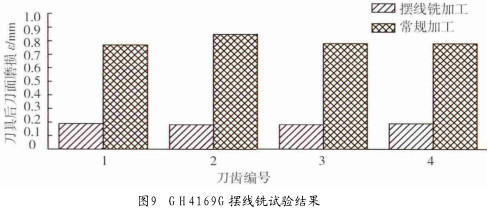

擺線(xiàn)銑加工技(jì)術的(de)應(yīng)用驗證擺線銑加工技術在難加工材料(liào)和薄壁零件(jiàn)加工(gōng)過程(chéng)中顯現出的優勢為航空(kōng)發動機難加工材料複雜結構零部件的高效粗加工提供了一種新的可能。同時,對刀具要求的降低與加工效率的提升也大大降低了航空發動機(jī)複雜零部件的加工成(chéng)本。圖 9 所示(shì)為采用擺線銑加工方法和常規方法加工航空發(fā)動(dòng)機用G H 4169G 材料(liào)時的刀具磨損情況對比(bǐ)結果,所用刀具為國產普通硬質合金塗(tú)層刀具。從結果中可以看出, 在相(xiàng)同的材料切除量與(yǔ)加工時間情況下,采用擺線銑加工時的刀具磨損量遠低於使用常規加工方法時的刀具磨損(sǔn)量(liàng)。

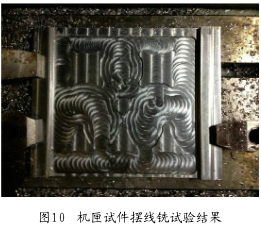

為進一步驗證擺線銑加工技術,對航空發動機機匣模擬(nǐ)件進行切削加(jiā)工。工件材料為耐熱不鏽鋼,所用刀(dāo)具為 12m m 國產硬質合金平(píng)底刀(dāo)。刀具軸向切深為 2. 5m m ,待切除的材料體積為 79cm

3。采用擺線(xiàn)銑方(fāng)法的加工(gōng)時(shí)間為 31m in,加工(gōng)後刀具磨損(sǔn)量較小。機匣試件擺(bǎi)線銑試驗結果如圖 10 所(suǒ)示。上述試驗驗證結果充(chōng)分顯示出擺線銑技術在航(háng)空發動機難加工材料零部件高效(xiào)粗加工中應用的潛力。

結束語

難加工(gōng)材料在航空發動(dòng)機中大量使用,隨著數控機床性能的提高,采用擺線銑加工(gōng)技術實現航空(kōng)發動機難加工材料複雜零部件的高效粗加工已成為可能。目前,擺線銑加工(gōng)技術已在多款軟件中進行了集成與應用(yòng),但在結合發動機複雜零部件的加(jiā)工應用(yòng)中還需要在以下幾個方(fāng)麵加(jiā)強:

(1)常用航空發動機難加工材料的基礎切削參數。在應(yīng)用擺線銑加工技術時,確定(dìng)合適的刀具 - 工件包角(jiǎo)與(yǔ)切削(xuē)參數對發揮擺線銑的加工優勢、提高(gāo)加工效率有重要作(zuò)用。

(2)多軸擺線銑加工策略研究。航空發動(dòng)機機匣、整體葉(yè)盤等零部(bù)件結構複雜,在如何結合這類零件的結構特點高效應用擺線銑加工技術方麵需要(yào)進一步深入研究。

(3)擺線銑加(jiā)工技術應結合數控加工裝備(bèi)與(yǔ)刀具的特點(diǎn)。擺線銑加工技術具(jù)有切深大、速度高的(de)特點,在規劃擺線銑(xǐ)加工(gōng)軌跡與確定切削參數時應結合數控裝備(bèi)和切削刀(dāo)具的特點,充分發揮擺線(xiàn)銑技術的優點(diǎn)與數控(kòng)設(shè)備的利用效率。

投稿箱:

如(rú)果您有機床行業、企(qǐ)業相關新聞稿(gǎo)件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企(qǐ)業相關新聞稿(gǎo)件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數(shù)據

- 2024年11月 軸承出口情(qíng)況(kuàng)

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽(qì)車銷量情(qíng)況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車(chē)產量數(shù)據

- 2028年8月(yuè) 基本型(xíng)乘用車(轎車)產量數據

博文選萃

| 更多