防錯技(jì)術在(zài)齒輪類(lèi)零件加工中的應(yīng)用

2018-12-3 來源:西安(ān)法士(shì)特汽車傳動 中鋼集團西安重機 作者:糾永傑 黃引團

摘要: 本(běn)文結合齒輪類零件生產(chǎn)加工實際,采用 PFMEA 和防錯方法,以預防(fáng)為出(chū)發點進行工藝開發設計,在(zài)工藝開發過程中識別出潛在的缺陷發生的風險,並進行有效改善,最大可能的規避了質量問題的(de)發生,使(shǐ)生產質量水平得到了大幅(fú)的(de)提高。

關鍵詞: PFMEA;防錯;齒輪加工

0 引言

隨著技術的不(bú)斷發展,產品的更(gèng)新換代周期越來越短,同時顧客對產品質量的要求(qiú)也越來(lái)越高,麵對這(zhè)種形勢,企業要想在激烈的(de)市場(chǎng)競(jìng)爭中取得優勢,必須提升自身的質量觀(guān),將顧客(kè)的需求作為質量符合(hé)的標(biāo)準。以(yǐ)前“逐步改(gǎi)善”的質(zhì)量(liàng)模式(shì)已跟不上新形式的發展,製(zhì)造業的大(dà)多數企業都麵臨著質量升級的瓶頸。“

零(líng)缺陷”質量管理以極(jí)高的生產效率、極低的不良成本,體現了一個企業的管理水準和(hé)競爭力。

1 、零缺陷質量管理

在質量管理的(de)發展曆程上,20 世紀 60 年代,由(yóu)美國的菲利普(pǔ)·克勞士比最早提(tí)出“零缺陷”的口號。強(qiáng)調預防係統控製和過程控製,要求全體工(gōng)作人員“從開始就正確地進行工作”,“第(dì)一次就把事情做對”,使產品符合對顧客的承諾要求,從而保證產品質量和工作質量。

零(líng)缺陷理(lǐ)論在質量定義上,質量(liàng)是滿足顧(gù)客的需求(qiú);在係統上是預防,預防產生質量;工作標準是(shì)零缺陷,堅信缺陷的(de)發(fā)生是有根源的,缺陷是可以避免的(de)。零缺陷理(lǐ)論被廣(guǎng)泛應用於製造過程(chéng)的改善,實踐經驗表明,通過預(yù)防,質量成本可(kě)以永久的降低。

設(shè)計時通過充分的風險辨識,尋找缺陷產生的根源,通(tōng)過有效的對風險進行預防和檢測,將生產運行中可能遇到的質量風險化解在初(chū)始階段,同時利用防錯方法來有效(xiào)避免缺陷(xiàn)的發生,最大程度消除產品在生產過程中(zhōng)可能發生的缺陷,直至(zhì)全製造過(guò)程達到一次合格的目標。

2 、過程失效模式與後(hòu)果分析(xī)

過程失效模(mó)式及後果(guǒ)分析(PFMEA)是一種綜合分析技術(shù),其目的是通過分(fèn)析和(hé)識別(bié)產品製造過程(chéng)中可能出現的失效模式,及這些失效模式可能引發的後果(guǒ),有的放矢地(dì)製定預防措施,從而最大限度的降低質量不過關的可能性,確保產品符合標準。PFMEA 內容包括識別與產品相關的過程潛在失效模式;評價對過(guò)程和顧客的(de)潛在影響;識別潛在製造或過程(chéng)失效模式;評價對顧(gù)客的影響;識別(bié)潛在製造(zào)或裝配(pèi)失效的原因,確定減少失效或找出失效條件的過程控製變量;對潛在失效模式(shì)分級,建立考(kǎo)慮糾正(zhèng)措施的優選(xuǎn)體係。PFMEA 的主要分析步驟:

①明(míng)確分析範圍;

②評價可能會造成產品質量不合格的問題,並(bìng)分析這(zhè)些問(wèn)題(tí)一旦出現可能對產品質量和客戶造(zào)成的潛在影響,同時對這些影響就嚴重程度進(jìn)行(háng)評級;

③針對每個(gè)潛在失效模(mó)式,盡量找到其失效原因和原(yuán)理,然後有針對性的製定預防措施;

④編製潛在失效模式分級表,優先控製可能會(huì)造成巨大不利影響的失效(xiào)模(mó)式;

⑤根據失(shī)效(xiào)模式影響的分析(xī)結果,找出(chū)係統中的薄弱環節,製定和實施各種改進措施,並跟蹤控製措施的實施情(qíng)況,更新失效模式分級表。

潛在模式的(de)綜合風險評估(gū)最終歸結為風險順序數(RPN),RPN 是嚴重度(S),頻度(O)和探測度(D)的乘積(jī),RPN 越高,意味著風險越大,它使我們能夠對問題的(de)輕(qīng)重緩急進(jìn)行排序(xù),但確(què)定“可接受”風險的時候(hòu)必須意(yì)識到優先級別的選取應當建立在(zài)對嚴重(chóng)度、發生頻度、探測度的(de)分析上,而不是通過 RPN 閥值來決定。 我公司對 RPN 的規定為:一般(bān)情況下,不管 RPN 的結果如何,當嚴重度 S>8 時,必須采取糾正措施。

PFMEA 應始終反映(yìng)最新水平及最近的相關措施,它是一個動態文件。PFMEA 是質量管理的升級,它將“持續改進”上升到“提前預防”。相關人員應更新自身思(sī)路,適應PFMEA

要求,最(zuì)大限度(dù)的避免質量風險(xiǎn)。

3 、防錯技術概述(shù)

PFMEA 找出了過(guò)程(chéng)中的潛在風險,但 PFMEA 自身並不是解決問題的工具,解決問題需(xū)要采取防錯技術,防錯(cuò)技術是指通過運用一些技術、裝置和標準,去(qù)預測、阻止或者發現差錯,以實現產品零(líng)缺陷的過程方法。防錯技術以人為本,預防為主,在缺陷發生之前就及時得到(dào)發現。

防錯技術具有以下特點:

①可以對產品全檢,但不增加操作者的勞動負荷;

②隻(zhī)有滿足規定的操作要求,作業過程才能繼續(xù);

③差錯發(fā)現及時,可以(yǐ)快速(sù)糾正;

④設置成本低。

運用(yòng)防(fáng)錯方法除了消除產品缺陷、減少返工返修,提高產品(pǐn)合格率外,還能提高人員的(de)作業效率,縮短新員工的培訓周期(qī),提高換(huàn)型時間,改善作業安全性(xìng)等作用。根據防錯(cuò)的有效性,防錯可分成以下三個等級(jí):

①不製(zhì)造缺陷:通過工藝設計,確保零件在製造過程中避免質量問題發生,對於可能發生的缺陷在預先得以設防,其中工藝工程師是建立防錯體係的主導者。

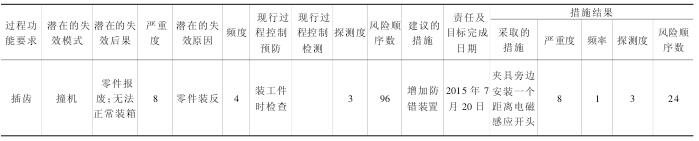

表 1同步器滑動齒套 PFMEA 分(fèn)析案例

表 2 同步器滑動齒套 PFMEA 分析案例

②不傳遞缺陷:缺陷在某個工(gōng)序產生並被當場發現,通過采用各種(zhǒng)技術(shù)方式(shì)防止缺陷流(liú)入下道工(gōng)序。

③不接受缺陷:此工序發現前道工序造成的缺陷(xiàn)。其中不製造缺陷是(shì)有效(xiào)性級別最高的,成本也最低。機加工過程中(zhōng)的防錯技術應用(yòng)主(zhǔ)要有零(líng)件夾緊定位防錯、斷刀監測、刀具識別、零件加工尺寸防錯、零件漏工序加工防(fáng)錯、零件類型防錯等幾種(zhǒng)類型。

防(fáng)錯的思路要遵循工業工(gōng)程中的 ECRS 原則。針對存在的問題,要盡可能從源頭上消除,如果不能消除,則考(kǎo)慮采用替代的方式,避免依賴於操作者的技能或責任心去防止差錯。在必須依賴於(yú)操作者的作業環境中,應盡量采用重組、合並等方法,簡化操作步驟,以減少差錯環節,同時采用檢測手段及(jí)時發現差錯。

綜上,生產線的防錯設計應基於(yú)過程失效(xiào)模式及後果分析(PFMEA)。在工藝規劃的初期,工藝方案一旦確定,由(yóu)工藝工(gōng)程師(shī)主導,質(zhì)量工程師、維修工程師、生產線調度等參加的工作小組,必須對每一道工序展開透(tòu)徹(chè)的工藝過程潛在失效模式分析,將所關心的每(měi)道工序中可能發生的(de)缺(quē)陷的危害(hài)性即嚴重(chóng)度、缺陷形成原因所決(jué)定的頻度、缺陷控製方法所決定的不可探測度等(děng)要素(sù)通過設定的標準予以量化,評判出各種(zhǒng)失效模式的風險等級,並提出相應的預防措施,據此作出詳盡的質量控製計(jì)劃(huá),對其(qí)中(zhōng)高風險的(de)工藝過程製訂周(zhōu)密的防錯計劃(huá)。

工(gōng)藝工程師借助工藝過程失效模式及後果分析(xī),從諸多(duō)的工藝過程中找到質量控製的薄弱環節,實施極具針對(duì)性的防錯計劃,保證(zhèng)生產線穩(wěn)定(dìng)可(kě)靠地製造出高品質的產品。

4 、防(fáng)錯技術在齒輪加工中的應用

齒輪是汽車傳動係統的基礎部件,在變速箱和車橋中大量(liàng)使用。在齒輪加工過程中,防錯技術的合(hé)理有效運用具有十分重(chóng)要的作用。由於齒輪零件的質(zhì)量直(zhí)接影響到變速箱(xiāng)總成的質量,為了避免出現更多的產品問題,齒輪加(jiā)工(gōng)車間應(yīng)該將防錯重點放在關鍵零部件的關鍵工序上(shàng),采取先進的防錯檢測方法,加強(qiáng)製造過程的控製,才能實現最終產品的零缺陷。

以某齒輪生產車間加工的鎖銷式同(tóng)步器滑動齒套插齒工序為例予以說明。同步器滑動齒套在變速箱內與驅動(dòng)齒輪和減速齒輪采(cǎi)用花鍵連接,齒套外齧合齒與驅(qū)動(dòng)輪或減速輪的(de)內齧合(hé)齒同步後相齧合。該齒套工藝流程為:鍛造毛坯—粗車(chē)成型—精車(chē)—鑽孔、倒角—插齒(chǐ)—倒圓角—去毛刺—熱處理—熱後(hòu)車撥叉槽—最終檢驗—塗油、入庫。其中插齒工(gōng)序包括(kuò)正、反兩麵插齒,因此零件裝反和漏工序是此工序高(gāo)風險的兩種失(shī)效模式。項(xiàng)目啟動初期,PFMEA 工(gōng)程(chéng)分析小組針(zhēn)對插齒特點並結合以往 PFMEA 製定經驗,製定了該工(gōng)序 PFMEA 分析表(見表 1),利用該(gāi)分析表提前發現了此工序存在(zài)的高風險失效模式。

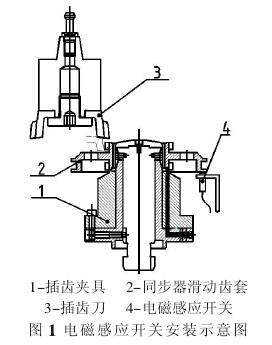

由表(biǎo) 1 可知,此工序的零(líng)件裝反存在失效風險(RPN=96),必須製定有效措施防止此失效發生。工程(chéng)分析小組在機床夾具旁邊安裝一個距離電磁感應開(kāi)關,如圖 1 所示,使機床能夠識別工件是(shì)否裝(zhuāng)夾(jiá)正確,裝夾時(shí)如果工件裝反,在機床啟動時,機床報警,提示工件裝(zhuāng)反,消除撞機造成的影響。

同時通過在後工序的製動控製來實現漏插齒失效(xiào)模式(shì)的探測,工程分析小組采(cǎi)用在後工序夾具上增加防錯銷,如果漏插齒工序,則後(hòu)工序無法加工(gōng),從而杜絕漏工序失效模式的發生(shēng)。通過采取以上措(cuò)施,將此工序的頻度由 4 降 至(zhì) 1,RPN 值 由96 降至 24 (見表(biǎo) 2),可認為采取的措施有效。

5 、結語

防錯不(bú)僅是一項係統工(gōng)程,而且是實現“零缺陷”的有效手段,更是以預防為主的零缺陷質量(liàng)管理體係中的核心組成部分。在進行(háng)生產線設計時,隻(zhī)有在正確評估各種失效模式的風險程度,準確地對關鍵工序、關鍵步驟進行防錯設計(jì),才能取得事半功倍的效果。

此外,生產線防錯經驗的及時總結,以製(zhì)造工程師牽頭,質量工程師、維修工程師和生產線調度、班組長等多方參(cān)與組成的工作小組,定期共同審核過程失效模式及後果分析,通(tōng)過(guò)回顧生產線運行(háng)狀況,總結生產現場的最新經驗,及時修訂 PFMEA,依此對防錯係(xì)統進行重新評(píng)估,以決定(dìng)增加必要的防錯裝置,優化防錯機(jī)構,不斷改善整個防錯係(xì)統,才能逐(zhú)步實現“零缺陷”的質量目標(biāo)。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情(qíng)況

- 2024年(nián)8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

博文選萃

| 更多