考(kǎo)慮數字(zì)齒麵的斜齒麵齒輪增材製造加工方法

2016-11-15 來源:西安工業大學機電學(xué) 作者:董皓 趙曉龍 方舟 李軍寧

摘要:為研究斜齒麵(miàn)齒輪的增材製造(zào)加工方法,運用齒(chǐ)輪齧合空間傳動原(yuán)理及增材製造的基本原理,建立了斜齒麵齒(chǐ)輪和圓(yuán)柱斜齒輪副的空間齧合坐標係(xì)、增材加工坐(zuò)標係和逐層(céng)加工模型坐標係,建立漸開線斜齒輪齧合和斜齒麵齒輪(lún)的(de)齒麵方程,形成斜齒(chǐ)麵齒輪的數字化齒麵(miàn)。建立可用於增材製造加工的麵齒輪三維參數幾何模型,對該模型進行前處理,對增材製造加(jiā)工過程進行分析,得到了斜齒麵齒輪增材製造(zào)加工的一種加工方法。結果表明:斜齒麵齒輪齒(chǐ)麵方程的建立,形成數字齒麵,可以快速有效地反應出斜齒麵齒輪的幾何特征(zhēng)。提高了增材製造(zào)加工的準確度。提供一種增材製(zhì)造加工的方法,為斜齒麵齒(chǐ)輪(lún)的(de)快速成型加工提供依據。

關鍵詞:數字齒麵;增材製造;斜齒麵齒輪;快速成型

麵齒輪傳動是一種新型齒輪傳動,被應用於航(háng)空直升機等諸多場(chǎng)合。對麵齒輪的(de)加工方(fāng)法的研究(jiū)也是曆年來研究的熱點和難點。麵(miàn)齒輪的加工通常采用數控的加(jiā)工(gōng)方法。

增材製造(additive manufacturing,AM)技術俗稱3D打(dǎ)印技術,是近30年(nián)快速發展的先進製(zhì)造技術,其優勢在於三維結構的快速和(hé)自由製造,被廣泛應用於(yú)新產品開(kāi)發、單件小批量製造。增材製造能夠實現斜齒麵齒(chǐ)輪的快速成型,使其成為製造業的研(yán)究熱點之一,國內外許多學者圍(wéi)繞增材(cái)製造技術(shù)進行了大量研究∞。6 J。其中,文獻[7]對航空領域的金屬高(gāo)性能增材製造技術進行了分析,文獻[8]就金屬結構增材製造技術發展(zhǎn)及其在高超聲速飛行器上的應用進行了分(fèn)析,文獻[9]針對激光(guāng)增材製(zhì)造技術在航空航天領域的應用(yòng)與發展進(jìn)行了分析,文(wén)獻[10]對飛機增材製(zhì)造製件的宏觀結構進行了輕量化(huà)分析。還有一些作者對齒輪加工製造做了研究。但是,增(zēng)材製造加工(gōng)斜齒麵齒輪的報道較少。

本文將斜(xié)齒(chǐ)麵齒輪與增材製造相結合,討論增材製造法加工斜齒麵齒輪的可(kě)行性,運用齒輪齧合空間(jiān)傳動原理及增(zēng)材製造的基本原理,建立可用於增(zēng)材製造成型加工的麵齒輪(lún)三維參數幾何模型,對增(zēng)材(cái)製造過程(chéng)進行研究,獲得麵齒輪增材製造的加工工藝方法。

1,斜齒(chǐ)麵齒輪傳動原理

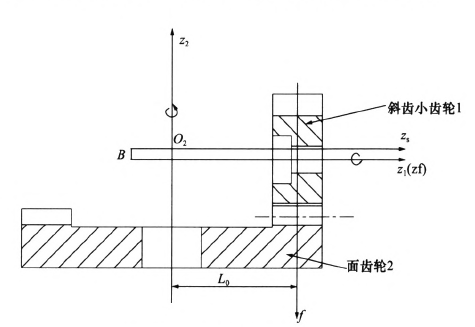

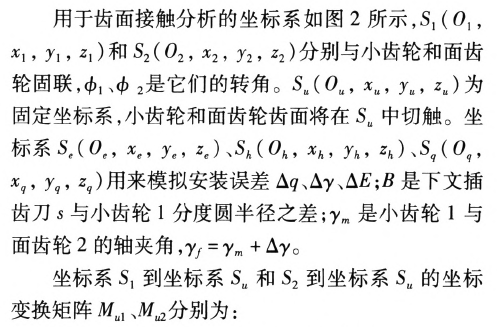

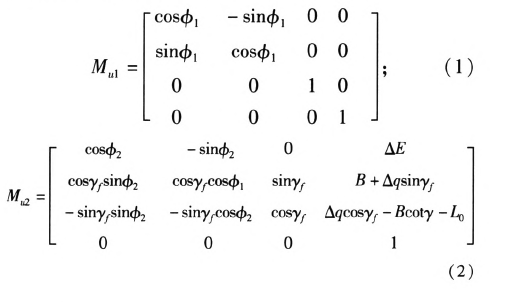

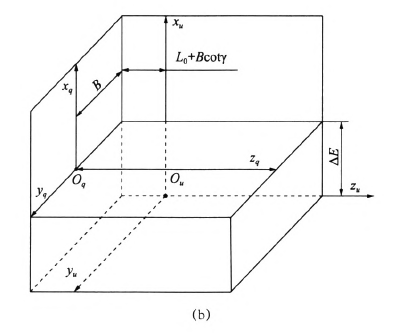

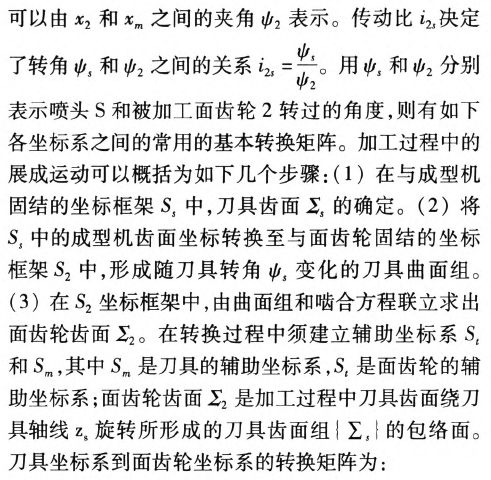

斜齒小齒輪和麵齒(chǐ)輪的齧合傳動關係如圖1所示,其中下(xià)角標1、2、s、廠分別代表小齒輪、麵齒輪、刀具(jù)和固定坐標係;B為小齒輪和刀具軸線間(jiān)的距離;L0為小齒輪和麵齒輪坐標係(xì)原點(diǎn)沿小齒輪軸線方向的距離。

圖1麵齒輪齧合傳動示意圖

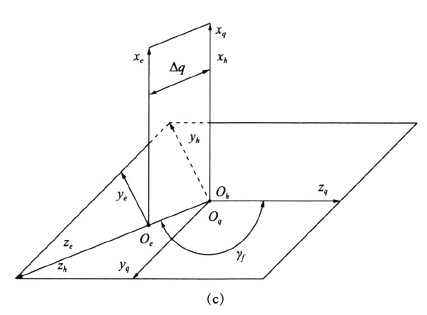

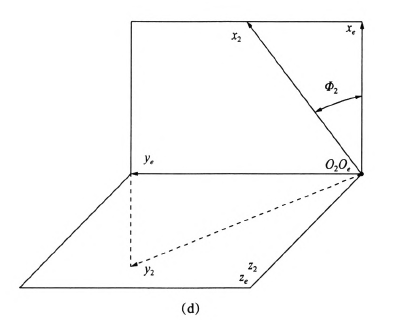

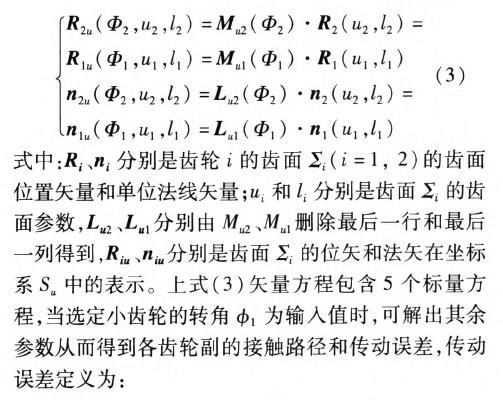

圖2齒麵接觸分析坐標係

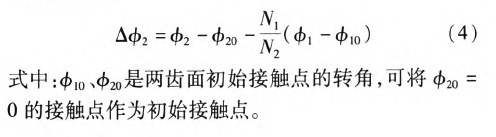

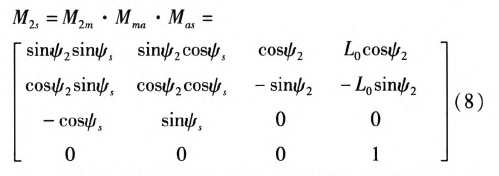

齒輪副12在坐標係S。中的切觸方程可以寫為:

2.增材製造原理

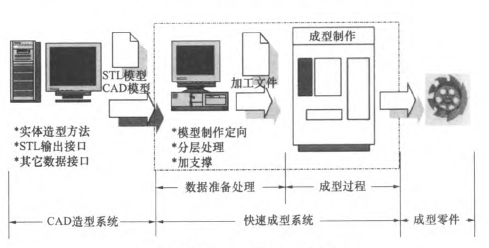

如圖3所示(shì),增材製造技(jì)術是(shì)采用(yòng)材(cái)料逐層累加方法製造實體零件(jiàn)的技術,相對於傳統的材料去(qù)除技術,是一種(zhǒng)“自(zì)下而上”材料累加的(de)製造方法。

圖3增材製造工藝過程不意圖

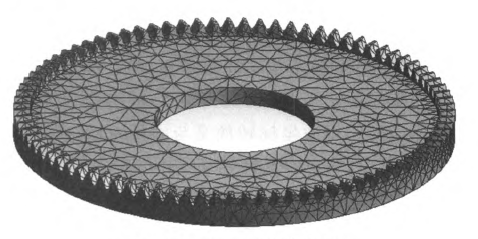

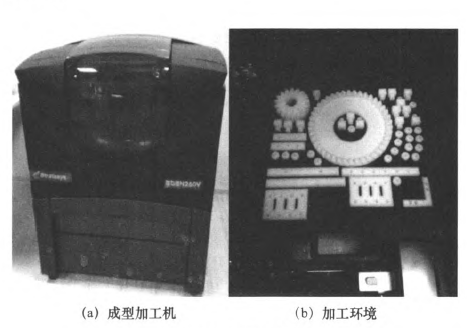

利用三維設計數據在一台設備(bèi)上(shàng),可快速而精確地製造出任意(yì)複雜形狀的零件(jiàn),這項新技術給斜(xié)齒麵齒輪的加工製造,提出(chū)了一種新的製造加工方法(fǎ)。Objet Eden260VⅢ光敏樹脂快速成型3D打印(yìn)機裝載兩個3.6 kg的模型材料盒和兩個支撐材料,消除了低分辨率構(gòu)造的複雜曲麵通常遇到的樓梯效應。Objet擁有專利的PolyJet噴(pēn)墨技術,可以以(yǐ)超薄(báo)層的狀態將藝術感(gǎn)光聚(jù)合材料一層一層地噴射到(dào)構建托盤上,直至部(bù)件製作完成。其整個工藝過程包(bāo)括CAD模(mó)型的建立(lì)及數據處(chù)理、鋪粉、燒結以及後處理等,對斜齒麵齒輪的加(jiā)工采用該3D打印機。在加工前,需要(yào)準備好加(jiā)工所(suǒ)需的數據,數(shù)據的類型是CAD模型的(de)STL數據格式,Pro/E、UG、Catia、Cimatio、Solid Edge、MDT等大型軟件都提供了這種能夠(gòu)被(bèi)DMLS製造係統中切片(piàn)軟件識別的STL數據格式。STL數據格式的使命是將三維(wéi)實體的表麵三角網格化(huà),表麵的三(sān)角剖分之後(hòu)使3D模型呈現多麵體(tǐ)狀,如圖4所示。

圖4斜齒麵齒輪增材(cái)製造(zào)前處理(lǐ)

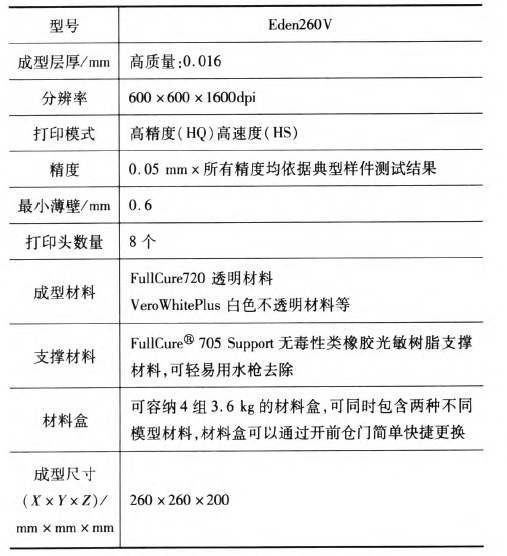

3.快速成(chéng)型加工

采用(yòng)ObjetEden260VTM光敏樹脂快(kuài)速成型3D打印機加工(gōng)斜齒麵齒輪,打印機基本參數如表1所示。

表1快速成型(xíng)機Eden260V基本參(cān)數

模擬麵齒輪加工過程中噴頭和(hé)麵齒輪(lún)的齧合關係,如圖5所示。

圖5麵齒輪加工坐(zuò)標係的建(jiàn)立

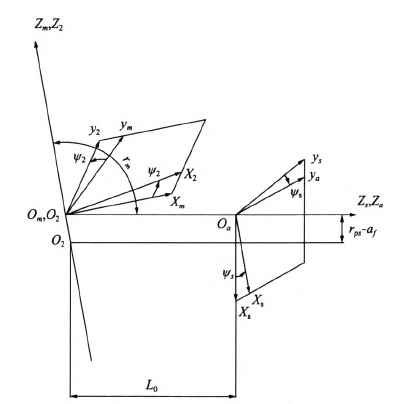

式中:M。表示從坐(zuò)標係(xì)s;到坐標係Js。的(de)轉換,其餘可類推(tuī)。刀具到麵齒輪的坐(zuò)標轉換關係式:

由以(yǐ)上的坐標變換關係,可以建立(lì)快速成型機加工時噴頭與齒輪之間的位置變化關係。

4.算例

加工開始時,加工平台(tái)移動到初始位置,並(bìng)且(qiě)在平台(tái)底層鋪一層粉末,然後向成形艙通入適當的(de)惰性氣(qì)體,當成形艙的氧含量低於規(guī)定的限(xiàn)值,則自動開始加工。通過用計算機控製的激光束照射粉末,使得凝固的粉末與零件的(de)幾何模型吻合。此後,加工平台降低一個層的厚度(dù),再鋪上一層金屬粉末,重(chóng)複上述過程,最終,就可得到所需的零件。加工成型機及過程如圖6所示。

圖6加工設備及過程

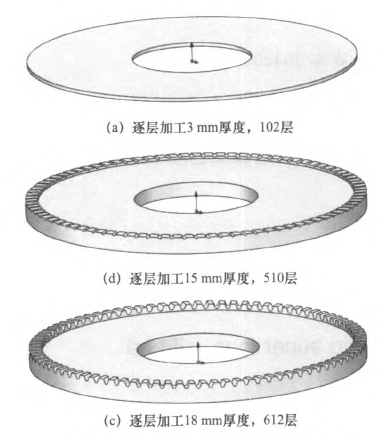

對斜齒麵齒輪進行加工時,采用光敏樹脂材料,加工該齒輪選用的層厚(hòu)為20鬥m,齒輪總高度為21.81mm,總層數為(wéi)742,各典型狀(zhuàng)態采用solidworks模擬如圖7所示。

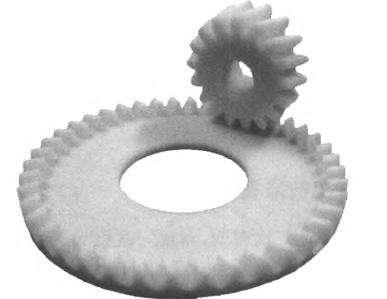

加工成(chéng)品如圖7所示,可以看出,加工的表麵形貌符合幾何特征。

可以進一步進行齒麵誤差分析和精度測量等工(gōng)作,進而得到更高精度的齒麵幾何特(tè)征。

5.結語

本文將增材製造(zào)法運用(yòng)於斜齒(chǐ)麵齒輪的加工,結合齒輪齧合(hé)原理的基本方法和增材製造的基本原理,建立了增材製(zhì)造加工模型,並(bìng)完成了增材製造過程分析,所得結(jié)論為:

(1)斜齒(chǐ)麵齒輪齒麵(miàn)方程的建立,為增材製造加工提供了數(shù)據參數,提高了加工的(de)準確(què)度。

圖7 SolidWorks模擬增材(cái)製造加工(gōng)

圖8斜齒麵齒輪增材製造加(jiā)工成品

(2)得到較好的斜齒(chǐ)麵齒輪的加工成品(pǐn),如(rú)若得到更好的表麵質量,需進一步優化STL模型(xíng),減小粉末直徑,減少激光半徑和熱(rè)效應對加工層的影響,提高增材製造加工精度。

(3)可以進一步進(jìn)行齒麵誤差的測量分析等工作,以此作為參考,提升快速成型加工的質量。

投(tóu)稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com