摘要:本文主要介紹了齒輪幹式滾齒的產生和發(fā)展過程,並以我公司齒輪(lún)加工為例,詳(xiáng)細介(jiè)紹了幹式滾(gǔn)齒切(qiē)削的機床、刀具、切(qiē)削參數等關(guān)鍵工藝。

劉新保工程師 主要從事機械轉向器齒輪、齒條加工及裝配工藝研究

齒輪幹式滾齒(chǐ)的產生和發展

20世(shì)紀60年(nián)代以來,世界各國一直在為采用硬質合金滾刀以提高滾齒工藝水(shuǐ)平(píng)而努力。在我國(guó)重型機械行業中,對於模數較(jiào)大的淬硬齒輪(硬度50~52HRC),進行刮齒精加工,精度可保證達到7~8級,個別情況也可達到6級精度(dù)水平,在這(zhè)方(fāng)麵已有成熟的(de)加工經驗,基本與國外水平相(xiàng)當。進入90年代(dài)中期,新型成形磨齒機的出現,使(shǐ)磨齒效(xiào)率(lǜ)和精度大大提(tí)高,從(cóng)而減輕了對(duì)進一步提高刮齒工(gōng)藝的需求,研究工作的重心也隨之轉移到了針對大批(pī)量生(shēng)產的滾-剃-珩汽車齒輪上來。近年來,為了進一步提高生產(chǎn)效率和降低成本,尤其是隨著環保立(lì)法對切削液的使用和(hé)廢油(yóu)處理的限製,齒輪加工研究工作的重心又轉向了不用切削(xuē)液的幹式齒輪加工,以求取(qǔ)得更好的社會和經濟效益。

日本(běn)三菱(líng)、美(měi)國的格裏森和德國利勃海爾等公司都在齒輪幹(gàn)切(qiē)削(xuē)方麵做了大量工作。三菱公司推出了世界上第一(yī)台幹(gàn)滾切(qiē)係統,其切削速度是傳統(tǒng)滾切速度的2倍(bèi),達到了200m/min。三菱公司專門設計了塗有專有塗層的MACH7高速鋼滾刀,這(zhè)種塗層有助於散熱和減小刀具與工件材料(liào)之間的摩擦,刀(dāo)具壽命是一般濕式加工的5倍。這一係統在加工汽車末級(jí)傳動齒輪、大型載重齒輪、汽車小(xiǎo)齒輪及(jí)行星齒輪時效果均很理(lǐ)想,使生產成本降低40%;格林森(sēn)公司在Phoenix機床上用(yòng)硬(yìng)質合金滾刀(dāo)幹切削(xuē)方法(fǎ)加工錐齒輪,滾切速度達3 000r/min,與傳統的高速鋼刀具相比,切削時間減少50%,而且表麵粗糙度值顯著降低。能否順利進行幹態高速滾齒(chǐ),不是簡(jiǎn)單地將普通滾齒機(jī)的轉速提高和關斷切削液係統(tǒng),而是需要在切(qiē)削理論上的(de)全麵突破(pò)和(hé)刀(dāo)具、機床以及(jí)工藝技術的重大改進。

隨(suí)著齒輪的傳動速(sù)度、承(chéng)載能力、使用壽命等要求的提高,以及運行噪聲、製造成本降低的需(xū)求,業內對齒(chǐ)輪的設計、加工等提出了更高的要求。特別近年來(lái),硬齒麵和調質硬(yìng)度在350HB左右(yòu)的中硬齒麵齒輪的推廣及應用(yòng)幾乎取代(dài)了軟齒麵齒輪,這給齒(chǐ)輪的製(zhì)造帶來了(le)一定的難度,同時對齒輪刀具和(hé)齒(chǐ)輪製造(zào)裝備提出了更高的要求。

幹式滾齒技術實例分析

1.高速切削的優(yōu)點(diǎn)

(1)高效率,低成本。高速幹式滾齒的效率是傳統濕式滾齒的3~4倍,而刀具壽命是一般濕式加工的5倍。在齒輪加(jiā)工中,使生產成本降低40%。

(2)綠色環保。幹式滾齒(chǐ)因為不(bú)用切削液,不但節省了資(zī)源,降低了製造成本,而且沒有了環境汙染,符合綠(lǜ)色製造的發展理念,也(yě)符合愛護環境、保護環(huán)境的環保要求。沒有切(qiē)削油對環境的汙染。

(3)機床結構緊湊。幹(gàn)式滾(gǔn)齒省去了油屑分離過程,無冷卻(què)潤滑油箱和油(yóu)屑分離裝置以及相(xiàng)應的電氣設備,因此(cǐ)機床結構緊湊,占(zhàn)地(dì)麵積小(xiǎo)。

(4)節省了後續處理成本(běn)。因為此過程為幹式切削,冷卻用風進行冷卻,工件表麵無冷卻液殘留,後續不需要對工件進行清洗等操作,節省清洗機及清洗過程。降低(dī)生產成本。

幹式切削相對於濕式切削有一(yī)個共同的(de)特(tè)征:提高切削(xuē)速度,盡量縮短刀具與切屑的接觸時間,使切削(xuē)產生的熱(rè)量盡可(kě)能多地被切屑和冷卻空氣帶走。因此,幹式滾齒在應用中的關鍵(jiàn)技術均與此相關,具體包括機床、刀具和工藝參數3個方麵。

2.機床的選擇

幹式高速滾齒(chǐ)工藝對滾齒機的要求,除了強度(dù)、剛度和抗振性等基本要求外,還應滿足以下條(tiáo)件:提供足夠高的切削速度和切削(xuē)功率,合理的空氣冷卻方式及(jí)冷卻點分配,從而保證工件(jiàn)質量和延長滾刀壽命。

我公司采用(yòng)的是三菱公司(sī)GE15A立(lì)式滾齒機,該款機型為全球首台實現完(wán)全幹式切削的齒輪加工機床。GE15A可加工直(zhí)徑(jìng)150mm以下的齒輪,無切削液幹式加工對環境汙(wū)染小其主要特征;采用超幹切滾齒技術,實(shí)現高效率高(gāo)精度切削;標配不鏽鋼(gāng)機身外罩,加工區域封閉,提供(gòng)完善的防切屑措施。

3.刀具的選擇

幹切滾刀對(duì)原材料(liào)是用硬質合金還是用高速鋼、什麽成分及(jí)牌號、用什麽塗層、熱處理硬度值(zhí)、刃磨後處理要求、能達到的滾齒速度和進給量,使用(yòng)後它(tā)的磨損特(tè)征是什麽,這些都需要(yào)在(zài)刀具選擇的時候進行考慮,確保刀具的壽命、更換(huàn)周期和(hé)經濟性等。

經過綜合考慮,我公司選擇(zé)三菱(líng)公司的專用幹切刀(dāo)具(jù),材料為:MACH 7。該材(cái)料為三菱公司為了幹切工件專門開發的刀具材料,可以滿足一般的齒輪的幹切(qiē)要求,熱處理硬度為:65.5~66.5HRC。刀具的精度為:AA級。

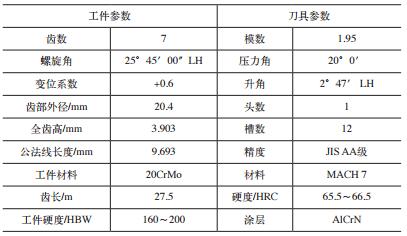

刀具塗(tú)層的要求:為了提高刀具的壽命和切削速度,必須對刀具進行塗層。考慮到(dào)刀(dāo)具修磨後還要進行重(chóng)新塗層,必須對塗層材料進行選(xuǎn)擇,需要(yào)注意的是,塗層材料不(bú)能和刀體材料進行化學反應,具有可退塗性。綜合考慮後我公司選擇BALZERS公(gōng)司的(de)AlCrN塗層材料,塗層顏色為亮灰色,經過塗層(céng)後刀具的(de)表麵硬(yìng)度達到3 200HV,最大工(gōng)作溫度可以到1 100℃,切削速度可達到(dào)500m/min。工件和刀具的參數見表1。

表(biǎo)1 工件和刀具的參數

4.切削參數的(de)選擇

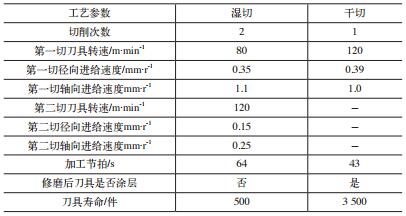

滾齒加(jiā)工(gōng)工藝參數(shù)的選(xuǎn)擇要根據齒輪技術要求、生產批量大小來確(què)定。我公司的齒輪加工為大批量生產,並且生產節拍要求在50s以內,這就要求在製(zhì)定工藝參數(shù)時,必須滿足生(shēng)產節拍,確保每班的(de)產量滿足客戶需求。濕切加工和幹切(qiē)加工的工藝參數對比見表2。

表2 工藝參數的對比

經過上麵(miàn)的(de)加工參數對比,可以發現,在同樣的工件精度下,幹切加工(gōng)效率更高,保證了生產節拍。同時為了保證幹切的正常(cháng)進行,需要對刀具修磨後進行塗層,來提高刀具的壽命。每個工件刀具成(chéng)本(běn)=[刀(dāo)具購買成本+刀具修磨次數×(修磨成(chéng)本+刀具塗層成本(běn))]÷(新到(dào)加工工件數+刀具修磨後加工工(gōng)件數(shù)×刀具修磨次 數),通過計算(suàn),濕切時每個工件刀具成本0.7941元,幹切時每個工件刀具成本0.2522元,幹(gàn)切加工大大降低了成(chéng)本(běn)。

結語

從滾齒加工效果和(hé)加(jiā)工過程看出,采用濕式切削(xuē)可以滿足產品精(jīng)度要(yào)求,但與幹式切削相比,後者(zhě)優勢非常突出:一是(shì)冷卻方(fāng)式不同,幹式切削可以(yǐ)減少冷卻油的用量,減少對環境的汙染,降低成本(běn);二是幹式切削加工完成後,可以將工件直接進行(háng)淬火處理,節省了清洗工件表麵切削液的(de)過程;三是幹式切削加工效率可以提高30%左右,刀具(jù)塗(tú)層後使(shǐ)用壽命可以提高7倍(bèi),相應地可以減少換刀次數,減少停機時間,提高生(shēng)產效率;四是幹式滾齒相比(bǐ)式滾齒的綜合生產成本可以降低(dī)50%左(zuǒ)右。

如果您有機床行業、企(qǐ)業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機(jī)床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區(qū)金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源(yuán)汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據