摘(zhāi) 要:機(jī)床在加工作(zuò)業(yè)中容易出現各種類型的誤差,將直接導致加工後的(de)零件(jiàn)精度失準。工業零件的(de)加工(gōng)精度主(zhǔ)要取決於機床自(zì)身的精度設定(dìng)和調節。現(xiàn)通過列舉機床在加工過程中容(róng)易出現的誤差,簡(jiǎn)要分析了各(gè)種誤差的誘發因素,並針對(duì)這些原因提出相應的消除方(fāng)法來提高機床的加工精度。

關鍵詞:機床;加(jiā)工誤(wù)差;精度;改進策(cè)略(luè)

0 引言

目前(qián),國內眾多行業正在(zài)使用的大型加工機床一般(bān)分為普通型和精密數控型兩類。機床在長期運行中容易出現加工(gōng)誤差(chà),導致工件精度降低。誤差出現(xiàn)的原因是多方麵的,通過研究能夠明確,普通型(xíng)機床容易出現的加(jiā)工誤差主要來自於(yú)機床自身硬件工藝誤差(chà),而精密(mì)數控(kòng)型誤差的主要起因除自身硬件製造精度較低外,多與數控機床的獨特性結構(gòu)有關。

1、 普通型機床加工誤差

普通型機床加工誤差主要(yào)包括機床主軸誤差、機床導軌誤差和元件間傳動鏈誤差三種。

1.1 機(jī)床主軸誤差(chà)

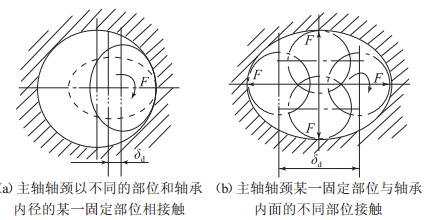

主軸誤差又被稱為主軸回轉誤差。在機床主軸回轉誤差(chà)中,根據主軸不(bú)同部位和軸承不同部(bù)位之間因運動而相互接觸摩擦形式的(de)不同,可將機床主軸回轉誤差分為軸徑向圓周跳動、軸向外凸竄動和在安裝軸(zhóu)承內擺動三種形式。

圖1所示的圖形即為機床主軸回轉誤差的(de)基本形(xíng)式,圖中的δd即回轉相對誤差。

圖1 機床主軸回轉誤差的基本形式

產生主軸回轉誤差的原因有兩點:其一是機床主軸自身的幾(jǐ)何(hé)軸線並(bìng)不一(yī)定就是在機床部件運行時圍繞主軸旋轉工作(zuò)的軸線,這樣的工藝缺陷勢必造成加工零件達不到規定的出品精度;其二是主軸因長期的高壓(yā)運行引發大麵積磨損(sǔn),軸徑變細,開始與軸承之間出現較大的間隙,主軸在間隙內工作時出現明顯跳動。

1.2 機床導軌誤差

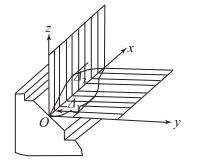

機床上的導軌是固定各機床部件相對位置的重要(yào)部位。所謂導(dǎo)軌誤差,是指導軌上的機(jī)身運(yùn)行方向與理(lǐ)論設計方(fāng)向之間的偏離(lí)差。常見的導軌誤差(chà)一方麵是(shì)由於自身製造工藝落後,並(bìng)出現安裝質量不佳導致的誤差;另(lìng)一方麵是由於導軌長期在不規則的受力(lì)作用下出現了(le)不均勻磨損,例如,普(pǔ)通臥式機床導軌一(yī)般具有的誤差分為出現在水平表麵的直線度誤差(chà)和出現在垂直表麵的直線度誤差,兩者均(jun1)能直接作用(yòng)影響加工零(líng)件的形狀及尺寸(cùn)規格。圖(tú)2所示為代表性臥式機床導軌的直線度誤差,其中Δ1和Δ2分別表示在水平方向xy麵和垂(chuí)直(zhí)方向zx麵(miàn)形(xíng)成的直線度(dù)誤差。Δ1作用於加工精度的影響效(xiào)果較大(dà),能夠直觀地呈現在工件表麵的法(fǎ)線方向;Δ2的出現(xiàn)往往易引發工件的形狀和規格尺寸誤差。當然,Δ1和Δ2比(bǐ)較之下,Δ2對加(jiā)工(gōng)精度(dù)的影響較小。

圖2 臥式機床導軌在水平平麵和垂直(zhí)平麵的直線度誤差

1.3 元件間傳(chuán)動鏈誤差

元件間傳動鏈誤(wù)差是(shì)由傳動鏈在驅動行駛下存在於傳動(dòng)鏈頭尾兩端元件之間的相對位移(yí)誤差,一般使用傳動鏈尾(wěi)端的元件轉角誤差(chà)值作(zuò)為(wéi)衡量參數(shù)。傳動鏈誤差的出(chū)現,主要原因可能是傳(chuán)動鏈首末端的各部件(jiàn)製造工藝(yì)及安(ān)裝偏差,同時各部件在工作中的使用損耗(hào)也會引發傳(chuán)動鏈誤差。

2 、精密數控型機(jī)床加工誤(wù)差

2.1 機床定位精度誤差

數控機床的控製(zhì)係統可以對機床中的各部件所在的坐標點進行相應的位置(zhì)標記(jì),通過對運動中這些點的控製,實時定位機床加工的(de)進度和(hé)精度。定位精度誤差所指的正是數控機床在定位時(shí)不能準(zhǔn)確判斷和(hé)標定各(gè)部件實(shí)際所在的坐標點,而存在的(de)與理論設(shè)計值之間的(de)偏差。誘因(yīn)可能是數控係統自身(shēn)程序(xù)設計缺陷、機械傳動裝置磨損偏差、係統中出現的計算插補誤差、目標跟蹤誤差(chà)等。

2.2 機床元器件反(fǎn)饋誤差

精密數控機床擁有由連續反饋元器件構成的檢測反饋裝置。這些裝置一般會被安裝於機床(chuáng)操作台或應力杠上,工作時隻需(xū)要將操作台的直線方向或成角方向的位移變量轉換為(wéi)可傳輸(shū)的電流(liú)信號(hào),數控中(zhōng)心就能分析出當(dāng)前的位移(yí)量與理論(lùn)指令之間的誤差。一旦存在誤差被檢測出,則(zé)操作台會在數控(kòng)係統的控製下向著誤差(chà)減少的方向移動,直至誤差(chà)消除。機床元器件反饋(kuì)誤差誘因一般(bān)包括裝置製造工藝誤差、零部件變形等方麵。

3 、提高機床加工精度的具體改進策略(luè)

3.1 提高普通型機床加工精度的策略

3.1.1 消除機床主軸誤差

(1)保(bǎo)持對機床設備的愛護,確保操作時不會對主軸施加外力作(zuò)用,如敲擊等。

(2)強化(huà)與機床主軸箱配套的箱體支撐孔、主軸軸杆和軸承,以及其他相配合部位(wèi)所有外(wài)在表麵的加(jiā)工精度。

(3)主軸軸承的質量控製要過關,要求高精度。在(zài)安(ān)裝主軸時要確保主軸平衡,且與軸承實(shí)現無縫貼合。對於部分高精度(dù)的滾動軸承,應提前預加載荷來(lái)確(què)保降低磨損。

(4)盡量選用能夠實現運動功能與定位功能相分離的主(zhǔ)軸(zhóu)結構,消除加工工件時機床主(zhǔ)軸回轉誤差對工件回轉精度的不良影(yǐng)響。

(5)提高主軸(zhóu)回轉精度。可利用液體(tǐ)或氣體等介質灌注的靜壓軸承,這(zhè)樣能夠對(duì)主軸軸頸的形狀誤差調節起到均(jun1)化作用(yòng)。

3.1.2 消除機(jī)床導軌誤差

(1)機床(chuáng)的固定要平衡平穩,一般應采用正確的安裝方固定於實地基礎上(shàng),對整體的位置、距離(lí)等(děng)進行準確精密的調整。

(2)日常需重視導軌的保養和維護,經常(cháng)清理衛生,杜絕鐵質粉末等覆蓋,防止重物對導軌(guǐ)的碰撞。

(3)使用潤滑油等(děng)潤滑機床導軌,使導(dǎo)軌光滑順暢,確保機(jī)床在移動時不易磨損導軌表麵,同時還應塗抹防(fáng)鏽材料(liào)防止生鏽。

(4)合理掌握實際工作環境,在合適條件下,搭配應用不同導軌形狀和(hé)組合形式,放長操作台(tái)與機床自身導軌之間的銜接距離。

(5)積極利用液(yè)態油或(huò)空氣的壓力均化作用,選擇靜壓導軌,提高工作(zuò)台的直線方(fāng)向驅動精度,並保持長(zhǎng)期(qī)的精度穩態。

3.1.3 消除元件間傳動(dòng)鏈誤差

(1)考慮提升傳動鏈(liàn)的傳動精度,減(jiǎn)少鏈兩端的傳動元件個數,控製傳動鏈長度(dù)。

(2)可以考慮將已有傳動鏈更換為降速傳(chuán)動鏈。

(3)可以采用誤差補償法。

(4)提高傳動鏈末端的(de)傳動(dòng)元件製造工藝和安裝質量。

3.2 提高精密數(shù)控型機床加(jiā)工精度的策略

3.2.1 消除機床定位精度誤差

機床定位精度的調節離不開伺服係統特性、進(jìn)給係統間隙與剛性以及(jí)摩擦特性等(děng)因素的影響。一般情況下,應確(què)保係(xì)統響應時(shí)間正常,數據交換(huàn)靈敏可靠(kào)。

3.2.2 消除機床元器件反饋誤差

(1)機械式補償:傳(chuán)統的做法(fǎ)是采用機械式補(bǔ)償,通過機械裝置的外掛和內嵌搭接,使得係統的控製能力提升。但這無疑也增加了更多(duō)的連(lián)接點,需要投入大量資金來進行硬件改造,不利於反饋因素的控製。

(2)軟件補償:軟件補償技術主要是應用數控係統的補償控製單元,結合相(xiàng)配套(tào)的軟件,以(yǐ)實現誤差的補償。其原理(lǐ)是通過對點(diǎn)的坐標數值進行修改(gǎi)來(lái)補償誤差(chà)等。

4 、結語

機床加工中影響零件加工精度的實際因素還有很多。機床加工誤(wù)差在工(gōng)業活動中是無法完全(quán)消除的,隻有積極分析誤差產生(shēng)的(de)原因,加以思考,找出合理的解(jiě)決方法(fǎ),才能采取相(xiàng)應的預防措施,減少(shǎo)加工誤差,提高機床加工精度。

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資(zī)訊(xùn)合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能(néng)源(yuán)汽車產(chǎn)量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據