典(diǎn)型車鉤體數控加工工藝研究

2022-4-2 來源: 常州中車鐵馬科技實(shí)業有限公司 作者:袁禮彬

摘要:針對動車組車鉤體加工過程中的工藝難點,從數控加工程序(xù)編製、專用(yòng)成形刀具設計、深孔鑽技術應用等方(fāng)麵,提出(chū)了三(sān)個關鍵的工藝舉措,為提升實物質量和製造效率提供了(le)完善(shàn)的技術保證。

關鍵詞:數控程序 形成刀具 深孔鑽

引言

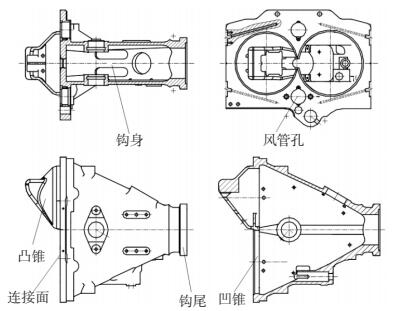

鉤緩裝置是動車組(zǔ)車輛(liàng)中最基本(běn)的部件之一,其安裝於動車組車(chē)輛車體的兩端處,起(qǐ)到連接車輛、緩衝車輛的(de)縱向力、提高列車舒適性的作用[1]。從製造工藝實踐角度來看,鉤體(如圖 1)加工的核心問題是如何確保鉤體凸錐、凹腔、連掛麵、連掛(guà)組(zǔ)成鉤舌及主軸安裝部位、主風管組成安裝部位、電器連接(jiē)器安裝部位、氣動解(jiě)鉤組成安裝部位及鉤尾連(lián)接卡環處的尺寸精度、位置(zhì)精度,以便使動車組可以長期穩定地完成連掛、通(tōng)風製動(dòng)、信號傳遞及解鉤等功能。

圖 1 典型車鉤體簡圖

本文作者在總結實踐的基礎上,對鉤體數控加工(gōng)三(sān)個關鍵瓶(píng)頸工藝進行了探索,來實現鉤體(tǐ)加工過程的優化。

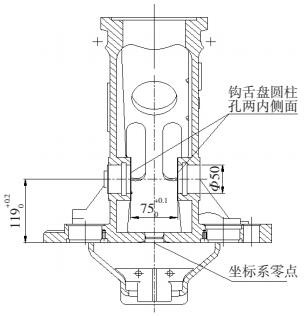

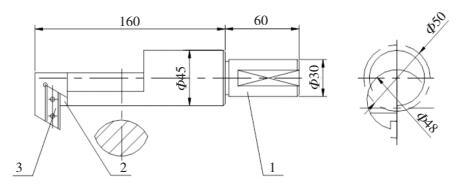

1、鉤(gōu)舌(shé)盤圓柱銷安(ān)裝孔加工專用反刮刀及數控程序

為(wéi)滿足臥加適應鉤體鉤舌盤圓柱銷孔兩內側麵(如圖 2)的加工要求,設計並製作了專用反刮刀具[2]。反刮刀具體結構設計如圖 3 所示,該反刮刀主(zhǔ)要由刀(dāo)本(běn)體、刮刀片、鎖緊(jǐn)螺釘組成。其主要特(tè)性是刀本(běn)體的尾側是側壓直柄,刀本(běn)體中段為聯接軸,在聯接杆(gǎn)的頭(tóu)部(bù)設置與其垂直的刀片座,刀柄、聯(lián)接軸、刀片(piàn)座構成一體化聯(lián)接(jiē),反刮刀片(piàn)由鎖緊螺釘裝配於刀(dāo)片座。反(fǎn)刮刀片選擇住友(yǒu)公司製造的特(tè)製菱形刀片,此(cǐ)刀片(piàn)具備優良的抗震效果,能連續承受(shòu)切削過程中的(de)抗崩性。聯接軸由不同軸(zhóu)圓形(xíng)體(tǐ)組建,其(qí)外形與橢圓相似(sì)。該專用刀具前部直徑尺寸為 48 mm,聯接軸直徑為 45 mm,兩(liǎng)部分徑向尺寸都不大於所需通(tōng)過的鉤舌盤圓柱銷孔直徑 Φ50 mm,從結(jié)構設計上保證了當該反刮刀具對鉤舌盤圓柱孔兩(liǎng)內側(cè)麵切削時,刀具徑向尺寸大(dà)於所要切削(xuē)部位的長度(dù),而該反刮刀在進(jìn)刀或退刀(dāo)時避免與內孔表麵幹涉,同(tóng)時最大限度地提升刀軸的剛性。

圖 2 鉤舌盤圓柱銷安(ān)裝孔簡圖

1—刀本體;2—聯接軸;3—反刮刀片;4—刀片座;5—鎖緊螺(luó)釘

圖 3 反刮刀具(jù)結構簡圖(單位:mm)

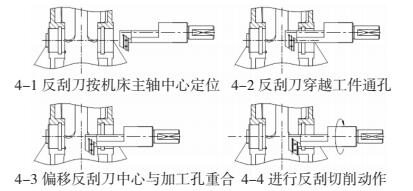

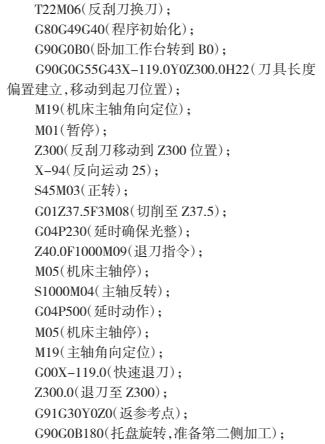

加工時,首先按製造規程要求鑽出通孔 Φ50mm,臥加按(àn)數控程序自動更換反刮刀具,機床主軸定向,反刮刀中心按(àn)照對應於 Φ50 mm 軸(zhóu)線坐標(-119,0)定位(如下頁圖 4-1),依事前(qián)準備的加工程序(xù),在確保反刮刀各部(bù)位與通孔(kǒng)不發生幹涉的條件下,以G00 設定速度通過 Φ50mm孔(見下頁圖 4-2),同時使反刮刀刀頭在(zài)同一水平方向偏移 25 mm,使(shǐ)反刮刀(dāo)軸線(xiàn)與圓(yuán)柱(zhù)銷孔中心重合(如圖 4-3),反刮刀在按程序設定的(de)加工(gōng)條件以反方向工進的方(fāng)式對內側麵反刮切(qiē)削(如圖 4-4)。反刮動作完成後,按與前麵相反的方向路徑退出,到此(cǐ),單側孔的內(nèi)側麵的切削循環動作(zuò)完成。另一側圓柱銷通孔內側麵的切削過程與此完全相同。

圖 4 專用反刮刀加工(gōng)圓柱(zhù)銷安裝孔

製(zhì)定切削程序(xù)時,以鉤體圖上聯接麵與鉤體中心軸線的(de)交匯處為零點設定工作(zuò)坐標係,使用絕對值方式設定程(chéng)序,則圓柱孔兩內側麵反刮程(chéng)序如下:G91G30Y0Z0(回機床參考點,同時做好換刀準備);

反刮刀的成功設計,較好地攻克(kè)了數控機床通用刀具(jù)難以解決的反刮難題,實現了在臥加上車(chē)鉤體通孔內側麵(miàn)反刮切削數控加工。實際表明,這種反刮刀較好地適應內端(duān)麵加工,相比於數控機床常規的反刮工藝(yì),明顯地提(tí)升了製造(zào)質量(liàng)和切削效率,有著較強的可靠性和使用性(xìng)。

2、鉤(gōu)體鉤尾內凹槽成形麵(miàn)銑削加工

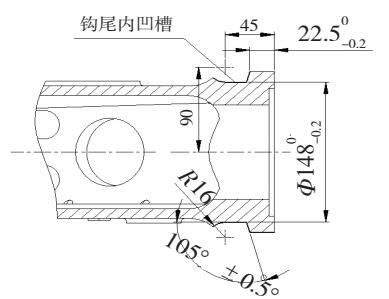

鉤體鉤尾的作(zuò)用是用(yòng)於連接牽引杆或壓(yā)潰管(guǎn),是車鉤模塊化結構設(shè)計的重要特征。鑒於鉤尾外(wài)表麵內凹槽(cáo)的結構特(tè)征(如(rú)圖 5),傳統的加工方法是采(cǎi)用立式數控車(chē)床車削加工,但(dàn)考慮到公司缺少相應的加工設備,采用發外加工手段(duàn),一則加長工藝流程,二則影響影響生產(chǎn)效(xiào)率。經過對比分析(xī),考慮(lǜ)在臥式加工中心(xīn)上(shàng)采用成(chéng)形(xíng)刀具進行加工。

圖 5 鉤體(tǐ)鉤尾內凹槽外形(單位:mm)

針對鉤尾內(nèi)凹槽的結構特征,技術人員設計了相(xiàng)應的專用焊接式成形銑刀,一方麵考慮凹槽尺寸較大,粗加工(gōng)采用一種成形銑刀,會增加切削阻力,引起刀具振動,減少銑刀使用壽命,因此把凹槽的粗(cū)加(jiā)工分成兩個部位,並設計二種形狀的成形銑刀(如圖 6 和圖 7)。凹槽的精銑則采用一把整體形成銑(xǐ)刀(如(rú)圖 8)粗銑後留有合適(shì)的加工(gōng)餘量,一次成形銑削,加工效率,表麵質量高。

圖 6 加工凹(āo)槽右段粗銑刀

圖 7 加工凹槽左端粗銑刀

圖 8 加工凹槽(cáo)精(jīng)銑刀

采用成形銑刀進行(háng)凹槽機加工,有兩個(gè)優點,即實(shí)用性強(qiáng),和鉤體連接麵在一次安裝中加工(gōng),無需再設計專用立(lì)車夾具,在臥式加工中(zhōng)心上采用銑削加工,簡化夾具,加工成本低;能確(què)保鉤體的切削精度(dù)和表(biǎo)麵粗糙度,使用該切(qiē)削方法,在銑削(xuē)加工(gōng)過程中切削量(liàng)在刀具中部處最大,刀具兩端處最(zuì)小,這種切削量分布特性使得切削力主要匯集在刀具切(qiē)削刃(rèn)中間部位,刀具所承(chéng)受切削扭矩會相對減弱,因此(cǐ)銑削過程會相對平穩。整個銑切過程最後采用整硬刀具(jù),也(yě)有效地減少因零(líng)件二次粗切削部位之間對(duì)接(jiē)誤差,提升零件切削(xuē)精度和表麵粗糙度。

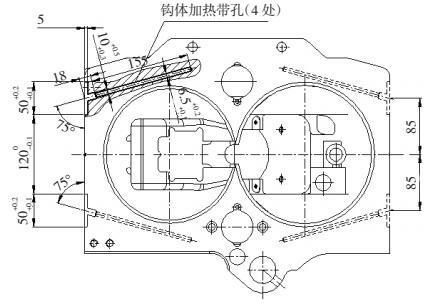

3、鉤體加熱帶深孔加工

鉤體加熱帶孔(kǒng)孔徑 Φ6.5 mm,孔深(shēn) 173 mm,長(zhǎng)徑(jìng)比為 26,屬於典型的深孔(kǒng)特征(如圖 9),必須研究如何解決並滿足圖樣設計的質量(liàng)要求和提升製造效率。按照傳統的工藝方法一般選擇深(shēn)孔鑽(zuàn)機床進行加工,考慮到公司內(nèi)部缺少深孔機床,因此考慮探索在臥(wò)式加(jiā)工中心進(jìn)行深孔加工[3]。這就要(yào)求技術人員研究如何從刀具(jù)著手解(jiě)決該深孔加工(gōng)技術難題。經過調研對比,多次驗證,選擇(zé)德國鈷領公司生產的槍鑽(如圖 10)。

圖 9 鉤(gōu)體前(qián)端麵深孔尺寸分布(bù)

圖 10 槍鑽實物

本公司臥加的是日本森精機公司製造,型號為FH8000,因深孔(kǒng)加工(gōng)的考慮(lǜ),特地增大中心出水水泵,以保證加工壓力(lì),借助於臥式加工中心的回轉工作台(tái)的分度功能,一次裝夾,能(néng)加工 4 個方向的深孔。具體加(jiā)工過程如下:

1)深孔引導孔的加工:鑽頭選擇頂角 140°的精密鑽頭,以保證引導孔頂角比槍(qiāng)鑽頂角大。引導孔加工深(shēn)度設定為 20 mm,其鑽頭(tóu)直徑比槍鑽大0.02~0.05 mm。

2) 槍鑽切削參數的選擇:槍鑽(zuàn)首先以轉速為120 r/min,進給速度為 220 mm/min,以低轉速快進給地進入引導孔,進入引導孔 2/3 處後,打開切削液並(bìng)提高(gāo)切(qiē)削速度到正常(cháng)值,經過工(gōng)藝人員現場多次試加工驗證,比較適宜的切削參數是轉速為 3 000r/min,進給速度(dù)為 230 mm/min,一次性加工至預定深(shēn)度可不退刀。

3)加(jiā)工達到圖樣要求的深度後,關閉冷卻液,降低轉速並快速退出槍鑽至(zhì)孔口。

在數控加工中心上使用槍鑽進行深孔加工(gōng),能有效保證鉤體深孔的尺寸精度及表麵粗糙度;選用合適槍鑽(zuàn)可(kě)大大提(tí)高機床主軸轉速及刀具進刀速率;同時槍鑽加工過程中刀具排屑(xiè)更加順(shùn)暢,槍鑽(zuàn)頭部冷卻更充分,充分延長了刀具使用壽(shòu)命,因而使深(shēn)孔(kǒng)加工取得較高的(de)加工效率。

4、結論

車鉤體(tǐ)結構特點決(jué)定了其加工(gōng)難度,在整(zhěng)個加工過程中,我(wǒ)們重點解決了以下幾個難點:

1)臥加專用反刮刀具的(de)設計,順(shùn)利地解決了數(shù)控(kòng)機(jī)床普通(tōng)刀具無法無法完成的反刮加(jiā)工難題(tí),實現了在臥加上車鉤體通孔內側麵反刮切(qiē)削數控加工;

2)采用成形銑(xǐ)刀進(jìn)行凹槽機(jī)加工,解決了和鉤體連接麵在一次安裝中加工,無需立車(chē)加工,簡化了加工流程,提高了生產(chǎn)效率;

3)探索了在臥(wò)式(shì)加工中心進(jìn)行深孔加工的工藝,為同類產品提(tí)供了有益的借鑒。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點(diǎn)

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況

- 2024年(nián)10月 新能源汽(qì)車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數(shù)據

- 2024年10月 金屬切削機床(chuáng)產(chǎn)量數據

- 2024年9月 新能(néng)源汽車銷量情(qíng)況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機床的發(fā)展趨勢

- 國產數控係統和(hé)數控機(jī)床(chuáng)何去何從(cóng)?

- 中(zhōng)國的技術工(gōng)人都去哪裏了?

- 機械(xiè)老板做了十多年,為何還是小作(zuò)坊?

- 機械(xiè)行業最新自殺(shā)性營銷,害人害(hài)己(jǐ)!不倒閉才

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人(rén)沉默。製造業(yè)的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺(luó)紋加工方法及工裝設計

- 傳統鑽削(xuē)與螺旋銑孔加工工藝的(de)區別