鎳基高溫合(hé)金管板深孔加工試驗

2020-6-16 來源: 哈電集團(秦皇島)重型裝備有限公司 作者:王福春,王強,李偉,趙躍

摘要:針(zhēn)對鎳基高溫(wēn)合金材料切削變(biàn)形大、加工硬(yìng)化嚴(yán)重,材料強度高、切削力大,導熱係數小、切削溫(wēn)度高等加(jiā)工特點,開展 BTA 深(shēn)孔加工工(gōng)藝試(shì)驗,從鑽頭直徑、切削轉速、進給速度三方麵分析了對(duì)孔加工質量的影(yǐng)響,並試驗分析了 BTA 鑽(zuàn)頭的使用壽命。

關鍵詞:鎳基高溫合金;管板;深孔;試驗

壓水堆核電站蒸汽發生器管板一般采取複合形式,即高強度的低合金鋼母材 + 鎳基(jī)堆焊(hàn)層。其目的是依靠低合金鋼承受工作介質的(de)壓力,使表麵堆焊層起到耐受一次(cì)側放射性(xìng)流體腐蝕的作用,以及管板與換熱管焊接(jiē)隔離過渡作用。目前,此類複合結構的管板深孔加工工藝比較(jiào)成熟。

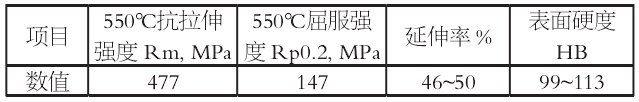

某型號蒸汽發生器,因其運行溫度高、設計壓力大、工作環境惡劣,管板設計通體采用高溫下具有較高強度的(de)鎳基合(hé)金鍛件,且管板孔精度要求嚴格。管板的材料牌號為 SB-564 UNS N08810,機械性能見(jiàn)表 1 所列。管孔呈三角形布置(zhì),孔心(xīn)距 27mm,孔深 320mm。此型管板孔的尺寸精度要嚴於壓(yā)水堆蒸汽發(fā)生器,而且此種材(cái)質的蒸汽(qì)發生(shēng)器管板在工程上屬首次應用,給管板的(de)深孔加工工藝帶(dài)來了挑戰(zhàn)。

表 1 SB-564 UNS N08810 鍛(duàn)件機械性能

1、鎳基(jī)高溫合金切(qiē)削特點

鎳(niè)基高溫合金的(de)常(cháng)規切削具有如下特點:材料(liào)塑性好、切削變形大(dà)、加工硬化嚴重;材料強度高、切削力大;材料導熱係數小、切削溫度高、刀具磨損快。對於鎳基高溫(wēn)合金孔的鑽削,因為處(chù)於封閉或半封閉的加工狀態,使得孔的表麵質量(liàng)、孔的尺寸和位置精度都較差。

而且,鎳基高溫合金(jīn)鍛件上(shàng)的深孔多為回轉體上的單孔,普遍使用臥(wò)式(shì)車床通過鑽、鏜的外(wài)排屑方式進行加工。但這些傳統方法的加工效率低,多次定位和重(chóng)複定位產生累積誤差使(shǐ)得(dé)孔位置精度差,不(bú)適合本型蒸汽發生器管板孔加工(gōng)。

2 、 試驗條件

2.1 試件(jiàn)材料(liào)

為(wéi)了更具有代(dài)表性,試驗(yàn)用料的材質、孔區厚度與產品管板相同,並(bìng)且(qiě)與產品管板具有相同的熔煉(liàn)爐號、相近的鍛造比和(hé)相同的熱處理工藝。

2.2 加工工藝及刀具

深孔加工(gōng)工藝有槍鑽(外排屑)、BTA 鑽(內排屑)和噴吸鑽(內排屑)3 種。槍(qiāng)鑽和 BTA 鑽削工藝在核電管板深孔加(jiā)工中應用較多,具有一定的經驗(yàn)。綜合考慮(lǜ)管(guǎn)板孔(kǒng)的加工精度和加工效(xiào)率,試驗采用 BTA 加工工藝。

2.3 加工設(shè)備

試驗采用進口臥式數控深(shēn)孔鑽,機床主要參數:X 軸(zhóu)(水平)行程 6500mm,Y 軸( 垂 直)行程4500mm,Z 軸(zhóu)(主軸水平)行程 1100mm;定位精度:X 軸(zhóu) 0.03mm,Y 軸 0.02mm,Z 軸(zhóu) 0.01mm;重複定位精度:0.01mm。

3 、試驗項目及(jí)結果

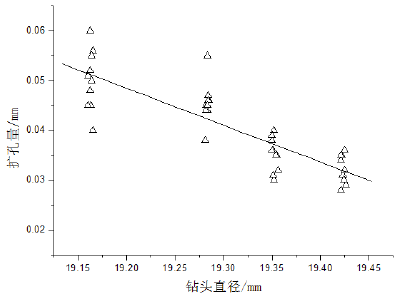

3.1 鑽頭直徑對擴孔量的影響

BTA 鑽頭在加工過程中,隨著(zhe)刀具磨損,孔徑會逐漸變小。由於設計的孔徑公(gōng)差範圍較(jiào)小(0.05mm),留(liú)給 BTA 鑽(zuàn)頭(tóu)直徑選(xuǎn)擇的範圍也很小,既要(yào)防止首孔直徑超差上限,又要兼顧(gù)刀具(jù)磨(mó)損後孔徑變(biàn)小超下限。圖 1 為 選 用 Φ19.16/19.27/19.34/19.42mm4 種 規格鑽頭(tóu),加工首孔直(zhí)徑的(de)擴大量。從數據看,對於直徑為 Φ19.42mm 的鑽(zuàn)頭,平均擴孔量在 0.035mm 左(zuǒ)右,個別孔達到了 0.04mm;對於直徑為 Φ19.16mm 的(de)鑽頭,最大擴孔量達(dá)到了 0.06mm,平均擴孔量為 0.04mm。可看(kàn)出,隨著鑽頭直徑的增(zēng)大,加工鎳基合金(jīn)的擴孔(kǒng)量呈下降趨勢。

圖 1 鎳基(jī)合金材料擴孔量隨鑽(zuàn)頭直徑的變化

3.2 轉速對加工精度的影響

使用 Φ19.16mm 的 BTA 鑽頭,采(cǎi)用(yòng)相同進給速度、不同轉速(800~1400r/min)鑽孔時,除(chú)個別孔徑達到Φ19.22mm 外,其餘基本都在 Φ19.18~19.20mm 範(fàn)圍內波動,均可滿足設計圖(tú)紙的要求(qiú)。對於本目標產品,可以認為在(zài)選定的參數(shù)範圍內(nèi),轉速對孔徑基本無影(yǐng)響(xiǎng)。但是隨著(zhe)轉(zhuǎn)速的提高,孔壁的表麵粗糙度明顯變好。這(zhè)是因為主軸(zhóu)轉速較小時,部分切屑不是由切削刃(rèn)直接切出,而是靠刀具擠壓形成(chéng),導致孔壁質量差。

然而隨著轉速的增加,刀(dāo)具磨(mó)損明(míng)顯加劇(jù)。主要原因是,隨著主(zhǔ)軸轉速(sù)的增(zēng)大,切削過程中摩擦熱產生的時間就會很(hěn)短,熱量(liàng)來不及向切屑和刀具內部傳導,從而導致切削(xuē)溫度升高,又因為鎳基高(gāo)溫合金本身導(dǎo)熱性(xìng)能差,使得熱量在切削位置積聚、刀具磨損加快。

3.3 進給速度對加工質(zhì)量的影響(xiǎng)

進給速度是影響深孔加工(gōng)效(xiào)率的主要因素,在上述選定的切(qiē)削轉(zhuǎn)速下,采用(yòng)不同的進給速度進行試驗。圖 2 為采用大於 70mm/min 的大進給時切屑的形狀,明顯厚而且寬,還不易斷屑。這是因為在轉速一定的情況下,當進給(gěi)速度增(zēng)大(dà)時,切削深度會隨之增大(dà),切(qiē)屑從(cóng)工件上被切除後發(fā)生卷曲,由(yóu)於鎳基合金有(yǒu)較好的韌性,雖然切屑(xiè)經曆了冷作硬化,仍不易斷屑,極易堵塞排屑通道。

圖 3 為采用小(xiǎo)於 70mm/min 的小進給時切屑(xiè)的形狀,雖然長但不易斷(duàn)屑,呈(chéng)窄而薄的褶皺長條形態,能隨著切削液順暢的(de)排出。而且切削平穩,避免了斷屑時的衝(chōng)擊,從一定程度上還可提(tí)高鑽(zuàn)頭的耐用度。

3.4 鑽頭壽命試驗

試(shì)驗采用 4 支相同規格的鑽頭,按照(zhào)相同(tóng)的參數連續(xù)加工 40 孔,首孔孔徑(jìng)均為設計值的上限或者超過上限;隨著打孔數量的增加(jiā),鑽頭磨損加重,使得孔(kǒng)徑(jìng)逐漸減(jiǎn)小(xiǎo)。對於(yú)尾孔,大部分孔徑已經達到設計(jì)值的下限(xiàn),有的已超過下限。

圖 2 大進給時切屑形態

圖(tú) 3 小進給時切屑形態

在 BTA 鑽頭的 3 個刀齒中(zhōng),由於外齒(chǐ)線速度最大,因此外齒距離鑽頭中心最遠處磨損最為嚴(yán)重。在導向條的磨損方麵,第一導向條和第二導向條表麵塗層顏色(sè)變化明顯,其中(zhōng)第(dì)一導向條的顏色變化要小於第二導向條,並且第一導向(xiàng)條最頂端均不同程度的發生(shēng)磨損,第二導(dǎo)向條的磨損(sǔn)不明顯。

4 、結語

通過 BTA 鑽頭加工鎳基高溫合金管板(bǎn)孔的工藝(yì)試驗,得(dé)到如下結論:

(1)BTA 鑽頭擴孔量隨(suí)鑽頭直徑的增加而減(jiǎn)小,對於 Φ19.16~19.42mm 的鑽頭,最大擴孔量達到0.06mm,平均擴孔(kǒng)量約為 0.04mm。(2)相同進給速度時,800~1400r/min 的轉速,對孔徑影響不大(dà),但隨著轉速提高,孔壁表麵粗糙度變好(hǎo)。(3)相同轉速時,隨著進給速度的增加,切屑變厚而(ér)且不(bú)易斷屑,易發生堵屑現象;采用小進給時,切屑呈窄而薄的褶皺型長條,可順暢排出。(4)選用加工精度最佳的切削(xuē)參數,連續加工 40孔時,尾(wěi)孔已接近或超過孔徑公差的下限,BTA 鑽(zuàn)頭的外刃及第一導向條磨損嚴重。

投稿(gǎo)箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

博文選(xuǎn)萃

| 更(gèng)多

- 機械(xiè)加工過程圖示

- 判斷一台加工中心精度的幾種辦(bàn)法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機(jī)床(chuáng)何去(qù)何從?

- 中(zhōng)國(guó)的技術工人都去哪裏了?

- 機械老板做(zuò)了十多年,為何還是小作坊(fāng)?

- 機械(xiè)行(háng)業(yè)最(zuì)新自殺性營銷,害人害己!不倒閉(bì)才

- 製造業大逃亡(wáng)

- 智能時代,少談(tán)點智造,多談(tán)點製造

- 現(xiàn)實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車(chē)床加工刀具(jù)補(bǔ)償功能

- 車床鑽孔攻螺紋加工方(fāng)法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加工工藝的區(qū)別