深孔加工刀具的切削(xuē)力和孔圓(yuán)度試驗研究

2019-1-24 來源:中北大學(xué); 山西省深孔加工工程(chéng)技術中心(xīn) 作者:王麗鵬(péng) 沈(shěn)興全(quán) 陳振亞 郝黎旭 高琳

摘要(yào): 深(shēn)孔加工是一種封閉狀態(tài)下的加工方式,加工過程(chéng)中會發生很多影響加工正常進行的問題。所以,深孔加工過程中存在切削力不穩定和孔的形狀精度差等問題。為了研究槍鑽加工工藝參數對切削力和孔圓度的影響。本文采用硬質(zhì)合(hé)金槍鑽作為深孔加工刀具,通過對深孔鑽削的切削力和孔(kǒng)圓度的試驗研究,得到了鑽削工藝參數和切削(xuē)力、孔圓度之間的關係,經過分析(xī)得出了影響加工孔圓度的原因。這(zhè)一研究對深孔加工過程(chéng)中工藝(yì)參(cān)數的選擇具有十分重要的作用。

關鍵詞: 槍鑽; 工藝參數; 切削力; 圓(yuán)度

1 、引言

據有關資料顯示,孔加工大約占整個機械加工體係的 30% ,深孔加工在孔加工(gōng)工(gōng)序中所占的(de)比例是 40% ,製造行業中這一現象最為明顯,深孔加工工藝變得越來越重要。與此同時,隨著產品需求多樣化,複(fù)雜結構的小直徑深孔零件的需求也越來(lái)越大,同時對孔的形狀精度要求也越來越高。例如模具類零件,此類零件上的孔的數量多,精度要求高。小(xiǎo)直徑深孔加工常用槍鑽進行切削,槍鑽鑽削加工是(shì)一種封閉或者半封閉的、加(jiā)工過(guò)程多變的加工狀(zhuàng)態。

加工過程中沒有辦法觀察到工件的加工(gōng)情況,加工(gōng)過程很不穩定,比一般的孔加工困難和複雜,經常產(chǎn)生各種故障和問題,影響到最終孔的形(xíng)狀精度和質(zhì)量(liàng)。近年來,研究人員關於鑽孔方麵的問題(tí)做了很多的研究。張秋麗建立了平麵型後刀麵槍鑽鑽削力的數學模(mó)型,求出了鑽削(xuē)力與進給量切削工藝參數之間的影響關係曲線。進一步確定出(chū)這些參數的合理(lǐ)取值範圍。李保國等從槍(qiāng)鑽鑽削過程中(zhōng)工藝參數的選擇、不同規格槍鑽切削參數的優化等方麵,介紹了槍鑽加工深孔的方法。Cho N. 和 TuJ.分析了零件圓度建模公差。

表明主軸的運(yùn)動誤差(chà)可能會導致類似的圓度輪廓。Mehrabadi I. M.等構建了刀具係統動力學模型(xíng)。

討論了刀具動(dòng)態運動(dòng)軌跡,並且分析了這種(zhǒng)情況下所產生的(de)孔圓度形貌特征,最後運用實驗證明了所(suǒ)提出的模型的正確性。Bierman D.研究了主軸轉速與 BTA 鑽所加(jiā)工的孔的圓度誤差之間的關係。從近幾年的研究來看,國內外學者對鑽削加工係統的研究不是很多,其中深孔鑽削集中於對麻花鑽和 BTA 鑽的研究(jiū),關於槍鑽(zuàn)加工工藝(yì)參數對切削力、

孔圓度的影響很少有文獻給出規律。本文通過試(shì)驗,研究(jiū)了槍鑽加工工藝參(cān)數對(duì)切削力和孔圓(yuán)度的影(yǐng)響。

2 、試驗條件和方案

2. 1 試驗設備

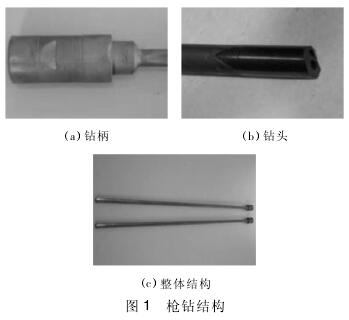

試驗是在高效(xiào)深孔鑽鏜(táng)床上進行的。機床的型(xíng)號是 ZWKA - 2108,最大加工直徑 80mm,最大加工深度 3000mm; 工件采用 45 #圓鋼棒料,尺寸(cùn)為20mm × 300mm,加(jiā)工深度 175mm; 槍鑽的結構如圖 1 所示,本文(wén)實(shí)驗中使(shǐ)用的槍鑽(zuàn)材(cái)料是硬質(zhì)合金,直徑 D = 6mm。鑽杆的長度 l =200mm,其彈性模量 E = 6. 1e5MPa。試驗中采用 Kistler 9257B 測量切(qiē)削力。

采集的頻率是 1000Hz,采集(jí)到(dào)的平均值作為(wéi)此次試(shì)驗中切削力(lì)的大小。采用三坐標(biāo)測量儀測量圓度,測量基準須和加工基準一致,取多點進(jìn)行測量,由(yóu)軟件直接計算(suàn)出圓度

。本次試驗中由於加工深度較大,需(xū)在鑽頭頭部采用導(dǎo)向套進行導向。並且工件重量偏大,所以采用刀具旋轉並進給的(de)加工方式進行鑽削加工。

2. 2 試驗方法與內容

根據文(wén)獻(xiàn)中的研究,選取轉速範圍(wéi)為 2500- 3500r / min,進(jìn)給速度範圍為 35 - 45mm / min,鑽杆的剛度通過中間支撐架的個數來表示,支撐架的(de)個數設置為 0、1、2。本(běn)次試驗對(duì)每(měi)一(yī)個影響因素逐一進行(háng)試驗,為了確保試驗的準確性,對每一個影響(xiǎng)因素進行 2 次(cì)試驗,並取平(píng)均值。在試驗中,由於槍鑽(zuàn)長徑比大,剛(gāng)性較差,切削速度和(hé)進給速度應逐漸增大至規定速度。於槍鑽(zuàn)加工屬於定(dìng)直徑加工,試驗采(cǎi)用(yòng)6mm 的槍鑽(zuàn)在高效(xiào)深孔鑽鏜床上進行(háng)加工。

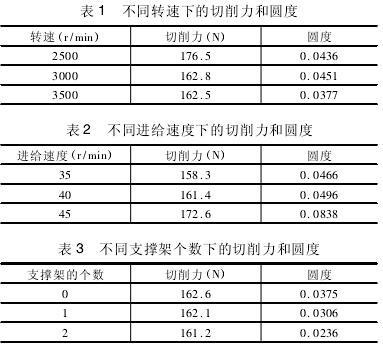

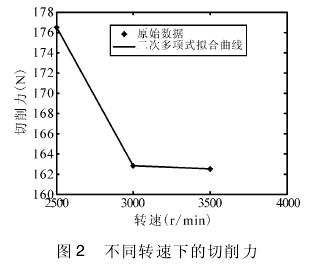

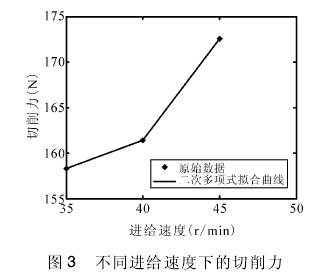

試驗中(zhōng)研究主軸轉(zhuǎn)速對切削力和圓度的影響時,進給速度為 40mm/min,轉速分別為 2500r/min、3000r/min、3500r / min 進行試驗,采(cǎi)集到的數據見表 1。試驗中研究進給速度對切削力和圓度的影響時,轉速為3000r / min,進給速(sù)度分別為 35mm / min、40mm / min、45mm / min 進(jìn)行試驗,采集(jí)到的數據見表 2; 試驗中(zhōng)研究鑽 杆 剛 度 對 切 削力和圓影響時,轉速3000r / min,進給速度 40mm / min,支撐(chēng)架的個數分(fèn)別為 0、1、2 進行試驗,采集到的數據見表 3。

3、 實驗結果分析

3. 1 槍鑽加工工(gōng)藝參數(shù)對切削力的(de)影響

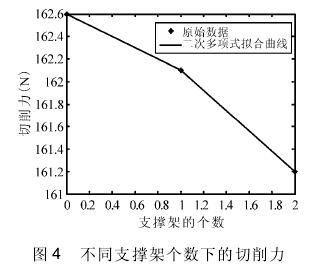

由表 1、表 2 和表(biǎo) 3 繪製出槍鑽(zuàn)轉速和切削力的關係如圖(tú) 2 所示。圖 3 顯示的是進給速度和切削(xuē)力的關係。圖 4 顯示的是不同支撐架個(gè)數和切削力的關係。

從圖 2 中可以看出,切削(xuē)力隨著轉速(sù)的增(zēng)大而減小。在 3000r/min 以後切(qiē)削力的波動很小,基本趨於穩定。進給速度很大的情況下,轉速的變化對切削力的(de)影響很大(dà)。從圖 3 中可以看出,隨著進給速度的不斷(duàn)增大,切削力也(yě)在不斷(duàn)增大。隨著進給速度的不斷增大,切削力增大的幅度增加。轉速較低的情況下,進給(gěi)速度的變化對切(qiē)削力的影響很明顯。由圖 4 可知,隨著支撐(chēng)架個數的(de)增加切削(xuē)力逐漸減小,剛開始時減(jiǎn)小的幅度不大,支撐架個數大於1 後(hòu),切削力減小的(de)幅度明(míng)顯(xiǎn)增大。說明支撐架(jià)的個數對(duì)切削力的大小具有重要影響。

3. 2 槍鑽加工工藝參數對孔圓度的影響

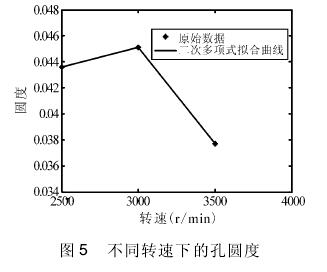

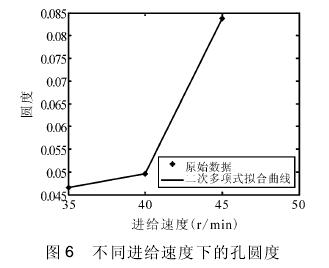

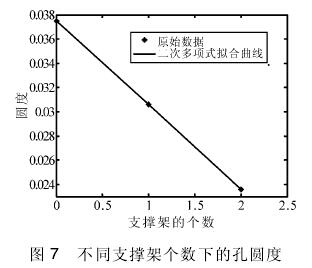

由表 1、表 2 和表 3 繪(huì)製出槍鑽轉速和孔圓度的關係見(jiàn)圖 5。進給速度和孔圓度的關係見圖 6。不同(tóng)支撐架個數和孔圓度的關係見圖 7。

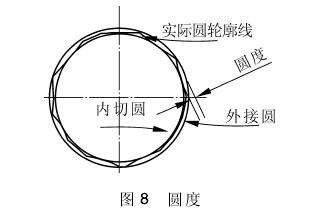

從圖 5 中(zhōng)可以看出,開始時隨著(zhe)轉速的增加圓度不是很好,轉速繼續(xù)增加圓度逐漸提高。3000r/min 是圓度變(biàn)化的轉折點,轉速大於 3000r / min 後孔的圓度提高(gāo)的幅度明顯(xiǎn)加快,說明此時所加工的孔明顯更接近理(lǐ)論圓。從圖 6 中可以看出,圓度隨進給速度(dù)的增大變化波動很大,進給速度越大,圓(yuán)度越差,進給速度低(dī)時孔具有較好的圓度,與(yǔ)理論圓更接近。從(cóng)圖 7 可知,圓度隨支撐架個數的(de)增加而提高,並隨著支撐架(jià)個數的增加,圓度變化的趨勢較快,接近線型變化,說明孔的形狀(zhuàng)變得更圓。如圖 8 所示,圓度是指孔的(de)橫截麵形狀接近理論圓的程度,也就是實際輪廓的(de)兩同(tóng)心圓( 內切圓(yuán)和外(wài)接圓) 之間的區域(yù)。

4 、結語

( 1) 本次試驗說(shuō)明,切削力隨著(zhe)轉速的增大(dà)而減小,隨著進給速度的(de)增大而增大,隨著支撐架個(gè)數的增(zēng)加切削力逐(zhú)漸減小; 進給速度很大(dà)的情況下(xià),轉(zhuǎn)速是影響切削力的主要因素; 低轉速時(shí),進給速度是影響切削(xuē)力的主要因(yīn)素; 增加支撐架的個數對減小切削力具有(yǒu)重要的作用; 支撐架的個數直接影響槍鑽鑽杆的剛度,支撐架的個數增加,鑽(zuàn)杆的剛度將得到提高。因此,提高鑽杆剛度可以減小切削力。

( 2) 本次試驗說明,孔圓度隨轉速的變化而變化,轉速大於 3000r/min 時孔圓度隨轉速的增大而減小,鑽削加工時要恰當的(de)選擇轉速; 孔圓度隨進給速度的增大而增大,加工孔時(shí)要選擇低進給速(sù)度。孔圓度隨支撐架個(gè)數(shù)的增加而減小,增加支撐架的個(gè)數可以提高槍鑽鑽杆的剛度,說明提高鑽杆剛(gāng)度可以提高鑽孔的圓度。

( 3) 本次試驗說明,影響切削力的因素同樣可(kě)以影響孔的圓度。切削力的(de)變化導致加工過程中發生振(zhèn)動(dòng),導致加工刀具中心的位(wèi)置變化,使(shǐ)最後加工出的孔的截麵形狀與理論圓的形狀相差較大。說明加工過程中發生的振動、切削力的變化是影響孔圓度的重要因素。

( 4) 通過(guò)試驗分析加工過程中(zhōng)切削力變化的特點得出,加工(gōng)過(guò)程中切削力變化小,振動發生的振幅也將減小; 刀具中心(xīn)位置的變化減小,最(zuì)終使加工出(chū)的孔圓度得到提高。

說明降低加工中的振動、減小切削力的變化都將會提(tí)高孔的圓度。

( 5) 通過試驗可知(zhī),降低進給速度,適當增大轉速,提高鑽杆的剛度,不僅(jǐn)可以降低加工(gōng)過程中的切削力,也可以提高(gāo)孔的(de)圓度。

投稿箱:

如果您(nín)有機床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量(liàng)數據

博文選萃

| 更多

- 機械(xiè)加(jiā)工過程(chéng)圖示(shì)

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢(shì)

- 國產數控係統和數控(kòng)機床何去何從(cóng)?

- 中國的技術工人都(dōu)去哪裏了?

- 機械老板做了(le)十多年,為(wéi)何還是小作坊?

- 機械行業最新自殺性營銷,害人害己(jǐ)!不倒閉(bì)才

- 製造業大逃亡

- 智能時代,少(shǎo)談點智造,多談點製造

- 現實麵前,國人沉默。製造(zào)業(yè)的騰(téng)飛,要從機床

- 一文(wén)搞懂數控車床加工刀具(jù)補償功能(néng)

- 車床鑽孔攻螺紋加工方法及(jí)工裝設計

- 傳(chuán)統鑽削與螺(luó)旋銑孔加工工藝的區別