大型深(shēn)孔加工機床在線檢測係統的研(yán)究(jiū)與設計

2018-4-8 來源:廣東工(gōng)業大學 機電工程 佛山新成洪鼎 作者:劉洲 張平 李新(xīn)濤 張國根

摘要: 目(mù)前大型深孔( d > 500mm,h > 80000mm) 現(xiàn)場加工機床的主軸定位均采用手工卡尺測量或是人工打表(biǎo)等(děng)方法,針對(duì)這些方法不足的問題,文章(zhāng)開發出了一套在線式自動檢測與加工一體(tǐ)化裝置。該裝置運用激光位移傳感器在線掃描被加工件(jiàn)內腔輪廓,采用互為基準(zhǔn)的自動定心方(fāng)法,應用雙重迭代算(suàn)法快(kuài)速得到虛擬軸的空間位置。調整機構的快(kuài)速響應和檢測(cè)元件實時的反饋,使得機床(chuáng)主軸與虛擬軸自動調整重(chóng)合並進行後續加工。在現場的實際應用(yòng)表明係統很好地滿足了便攜式鏜孔機(jī)自動(dòng)定心要求,極大的降低了工人勞動強度,提高了定心精度和(hé)工作效率。

關鍵詞: 在線檢測; 自動定心; 迭代算法

0 引言

便攜式鏜孔機主要(yào)應用於大型重工行業,例如: 船舶加工製造業、軍事加工製造業、核電產業等大型難加工,且加工精度要求特別高的行業。鏜孔加工過程中鏜杆軸線的位置決定了(le)加(jiā)工後(hòu)孔的位置精度,同(tóng)時對加工孔的形狀精度也有直接影響(xiǎng)。目前(qián)國內便攜式鏜孔機的定心方式均采用手動(dòng)測量、人工(gōng)估算、手動調整的定心方法,特別是針對有磨損的大型深孔修複時,使用這(zhè)種調整方法不僅效率低、工人勞動強度大、定位精(jīng)度差,而且工件加工後易產生廢品,導致(zhì)巨大浪費(fèi); 對於空間位置(zhì)有限深孔或盲孔,受條件限製工人無法安裝操作時,這就需要運用自動化手段實現鏜孔機自動定心。

因此,開發便(biàn)攜式鏜孔機的在線檢測自動定心係統是現場加工行業的(de)自動化(huà)發展的需求,對現場加(jiā)工行業(yè)的發展(zhǎn)有重要的推(tuī)動作(zuò)用。

1 、在線檢測自動定心係統

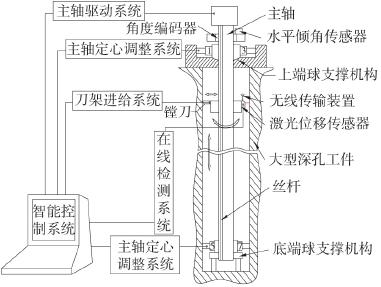

依據現場加工環境,以(yǐ)及係統安裝(zhuāng)條件為了實(shí)現便攜式鏜(táng)孔機的自動定心功能,設(shè)計(jì)如圖 1 所示的便(biàn)攜(xié)式鏜孔機測控係統圖。

圖 1 大(dà)型(xíng)深孔現場加工機床智能控製係統

該機床的在線檢測係統采用激光位移傳感器的(de)非接觸式測量方式(shì),通過多次(cì)測(cè)量調(diào)整來實現自動定心功能。測控係(xì)統(tǒng)主(zhǔ)要分為(wéi)三大模塊: 數據采集模塊、數(shù)據處理模塊、運動調(diào)整模塊。數據采集模塊: 在選定(dìng)的測量截麵內控製刀架旋轉從而帶動激光位移(yí)傳感器圓周運動,完成對工件內腔的(de)圓周掃描,采集得到一組距離數據; 運用無線傳(chuán)輸技術將這些(xiē)數據傳輸給上位(wèi)機,並(bìng)存儲在(zài)上位機中。通過對多個(gè)截麵的圓周掃描後,得到多組原(yuán)始數據點,實現對工件內腔原始數據的采(cǎi)集。

數據處理模塊: 上位機對(duì)工件內腔原始數據進行合理的運算處理,計(jì)算(suàn)出每個檢測截麵的圓心位置,然後(hòu)通過(guò)擬合運算擬合出工件內腔的虛擬軸線; 根據(jù)內腔虛(xū)擬軸(zhóu)線與鏜杆軸線的空間位置關係,在上( 下) 調整麵內(nèi)計算(suàn)出虛擬軸線點和鏜杆軸線點的空間位(wèi)置偏差量。

運動調整模塊: 上位(wèi)機將空間位置偏(piān)差量傳輸給運動控製器,經過運動控(kòng)製器的(de)運(yùn)算插補後,將插補信息傳輸給驅動裝置,驅動裝置驅使執行部件運動(dòng)帶動鏜杆運動,從而(ér)實現鏜杆的空間位置調整。

便攜式鏜孔機自動定心過程為: 首先(xiān),對進行機械本體各部(bù)件進行安裝,然後進行測控係統的安裝,將水平傾角(jiǎo)傳感(gǎn)器、激光位移傳感器、角度編碼器和壓(yā)力傳(chuán)感(gǎn)器等檢測元件以(yǐ)及(jí)各執(zhí)行機構的電氣元件同控製係統進(jìn)行連(lián)接,形成一個閉環(huán)控製的測控係統。

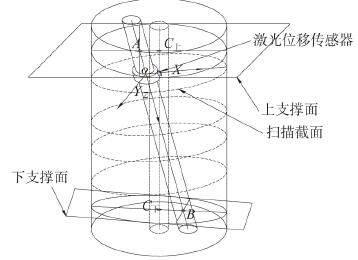

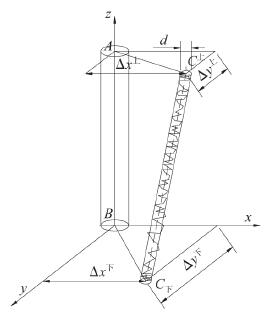

其次,標定激光位(wèi)移傳感器發光點距主軸(zhóu)軸心的距離為 r0,獲取一個原始距離值。以水平傾角傳(chuán)感器檢測方向為標準,標定坐標係方向,並建立 O-XYZ 測量坐標最(zuì)後,通過激光位移傳感器對工件原始內腔的逐層旋轉掃描如圖(tú) 2 所示。

圖(tú) 2 工件內腔檢測模型

獲取工件內腔的原始數據; 將得到的每層原始(shǐ)數據運用最小二(èr)乘法進行圓形擬合,從而得出每個截麵掃描圓的擬合圓(yuán)圓心及半徑(jìng); 然後(hòu)每個截麵(miàn)處擬合的圓心再通過(guò)擬合運算,得出虛擬內腔圓柱的軸(zhóu)線; 在調整截麵內計算出兩(liǎng)軸線與截麵相交點之間的位置偏(piān)移量和,通過數據和與直線度 d 進行判別比較確定是否需要調(diào)整,如若需要調整則通過調整機構(gòu)實現(xiàn)鏜杆自動調整。

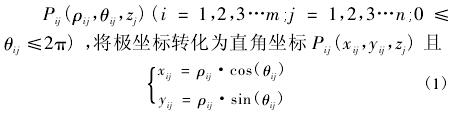

經過多次測量、調整後達到定心精度的要求,完(wán)成自(zì)動定心,然後進(jìn)行後續(xù)加工。2 最小二乘法定心算法根據圖 2 所示,工件內腔輪廓掃描過程(chéng)中將被測工(gōng)件內腔沿鏜杆軸(zhóu)線方向劃分為若幹個截麵,每個截(jié)麵內在圓周(zhōu)上均(jun1)分為若幹個采樣點,則每個(gè)采樣點的極坐標為(wéi):

由(yóu)於工件內腔截麵輪廓為非標準圓,取測(cè)量截麵中第 K 個截麵( k≤n) 為研究對象,如圖 3 所示。

圖 3 第 K 個截麵掃描圖

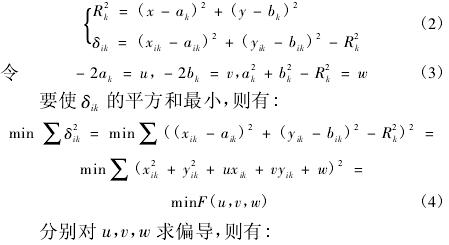

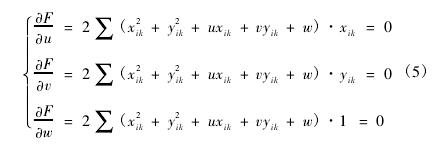

采樣點的位置不可能完全在擬合圓周上,必定會存在誤差,設誤差為 δik。采用最小二乘法擬合圓曲線 ,其原理如下:

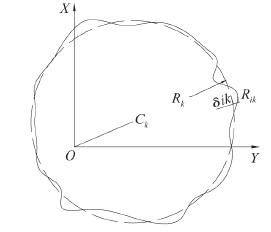

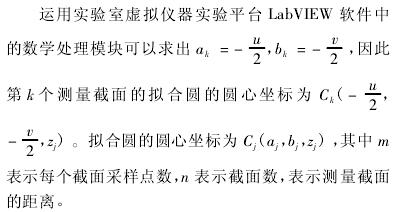

測量 n 個截麵可以得到 n 個擬合圓心,將這些擬(nǐ)合圓心值選用最小二乘(chéng)法進行線性擬合運(yùn)算,擬合(hé)運算(suàn)後能夠(gòu)得到一條理想空間直線 C上C下,如圖 4所示(shì)。

圖 4 自動定心模型

直線 C上C下為鏜杆所要調整目(mù)標的(de)位置軸線,鏜杆上下調整麵的調整量為 Δx,Δy ,調 整 範 圍 量 為C上C下的直線(xiàn)度誤差 d,根據調整量(liàng)使(shǐ)鏜杆上下支(zhī)撐的中心點 A 和點

B 分別與點 C上和點 C下(xià)重合,完成一次鏜杆的自動調整。

3 、實驗(yàn)分析

運用實驗室虛擬儀器實(shí)驗平(píng)台 Lab VIEW 軟件,開發(fā)測控係統軟件 。根據工件內腔建立實(shí)體模型,並進行鏜杆自動定心模擬實驗(yàn)驗證。工(gōng)件的原始內腔曲麵(miàn)模型可以自行建立(lì),其母線可為直線,斜線,單葉雙(shuāng)曲線等,其截麵可為圓或是橢(tuǒ)圓。本(běn)文(wén)建立的模型為橢圓斜(xié)柱模型,其工件內腔(qiāng)各(gè)截麵 x軸向半徑為 350mm,y 軸向半徑,半徑偏(piān)差範圍(wéi)為,截麵個數為,截距為,相對水平麵 x 軸向偏角 α = 10°,y 軸向(xiàng)偏角,生成工件內腔原始數據(jù)。

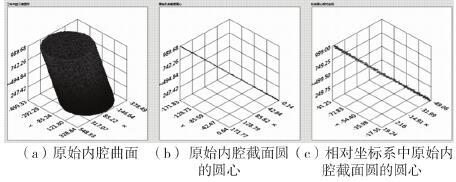

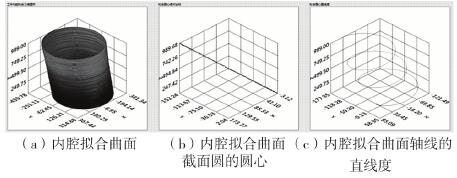

並通過原始數據進行(háng)多次迭代自動調(diào)整模(mó)擬,調(diào)整(zhěng)過(guò)程及結果如圖5、圖 6 所示:

圖 5 未調整時原始內腔的三維信息圖

圖 6 未調整時擬合內腔的三維信(xìn)息圖

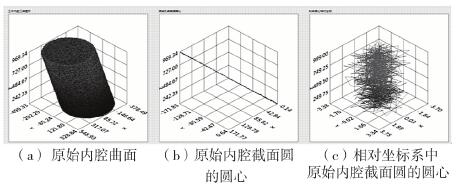

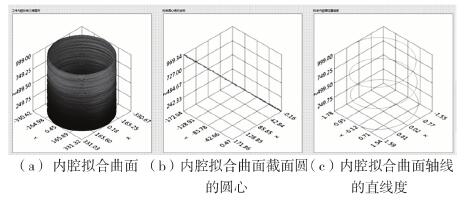

經過三次迭(dié)代運算、調整後的圖(tú)形如圖 7 和圖 8所示

圖 7 三次迭代調(diào)整後(hòu)原始內腔的三維信息圖

圖 8 三次迭代調整(zhěng)後擬合內腔的三維信息圖

以建立(lì)橢圓斜柱工件內腔模型時的坐標係為絕對坐標係,檢測(cè)裝置在工件內腔內部(bù),沿鏜杆方(fāng)向運動,對工件內腔進行圓(yuán)周(zhōu)掃描測量從而獲得的的原始曲麵如(rú)圖 5a,對原始內(nèi)腔圓的圓心在絕對坐標下顯示如圖5b,將原始內腔截麵(miàn)圓的圓心(xīn)轉化為(wéi)在以鏜(táng)杆為 Z 軸的相對坐標係下(xià)的坐標如圖 5c。對原始曲麵(miàn)進行擬合得(dé)到內腔擬合曲麵如圖 6a,把圖 6a 中擬合曲麵(miàn)圓的圓心在絕對坐標係中顯(xiǎn)示如圖(tú) 6b,將圖 6b 中一係列的圓心進行運算,便可得到(dào)內腔擬合曲(qǔ)麵的圓柱直線(xiàn)度如圖6c。

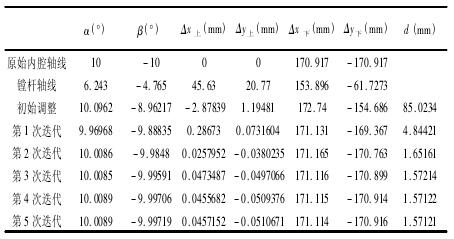

經過合(hé)理的處理獲得上下端的調整(zhěng)量,根據調整(zhěng)量對(duì)鏜杆進行模(mó)擬調整,一次調整完成後再次進行數據采集、模擬運算然後進行調整。經過三次迭代運算、調整後得到圖 7 和圖 8 分別(bié)對應於圖 5 和圖(tú) 6。為了實現(xiàn)從原始內腔曲麵模型的建立到自動運行調整完成(chéng)的過(guò)程中,對測量數(shù)據和調整結果進(jìn)行記錄和保存,最終生成(chéng)檢測報告,以便(biàn)於輸出和打。自動檢測定心軟件可以自動形成表 1,如下所(suǒ)示。

表 1 自動定心實驗數(shù)據

以上實(shí)驗數據和調(diào)整的圖形中可以看出,該自動定心係統用於定心時,經過第三次(cì)迭代調整後,能夠得到很(hěn)好的定心效(xiào)果。定心偏差結果如下:

角度偏差:

上端(duān)偏差為:

從計算偏差可以看出,對於大(dà)型深孔(kǒng)加工過程中通過虛擬軟件控製調整(zhěng),說明該自動定心係統能夠很好的實現自動定心要求,並且定心誤差能達(dá)到 μm 級,實現現場加工設備的高精度檢測和精確定位。

4 、結論

綜上所述,本文采用互為基(jī)準的方法,對便(biàn)攜式鏜(táng)孔機的自動定心測(cè)控係統進行了設計,並通過實驗(yàn)驗證(zhèng),結果表明:

( 1) 該係統能夠實現在線檢測,快速進行數據處理,定心精度高,係統穩定,操(cāo)作(zuò)方便。

( 2) 該係統具有多用性,不僅能用於加工(gōng)前的係統自動(dòng)定心,還能夠用(yòng)於加工(gōng)後被加工(gōng)工件的質量檢測,可以實現定位檢測和加工質量檢(jiǎn)測一體化。

( 3) 運用自動化係統,大(dà)大降低了操作人員的勞動強度,提高了工作效率,提升了安全性能。同時也提高了現場(chǎng)加工機械(xiè)的自動化(huà)程度(dù),為其他機械自動化的發展提供了參考。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量(liàng)數據

- 2024年11月 新(xīn)能源汽(qì)車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據