槍鑽在複合設(shè)備(bèi)中的(de)應用

2018-1-2 來源:沈陽黎明航(háng)空發動機(集團)有(yǒu)限責任公司 作者:薑 瑩 崔 騰 司(sī)軍平

摘 要:隨著製造理念和生產過程的巨變,複合加工技術應運而(ér)生。槍鑽作為(wéi)一種深孔(kǒng)鑽,在複合加工設備的應用中受到了越來越多的(de)重視(shì)。本文(wén)介(jiè)紹了槍鑽的結構、加工優勢(shì)和加工要點,闡述了(le)深孔加工(gōng)係統的基本要(yào)求,並在此基礎(chǔ)之上,對槍鑽在複合加工設備深孔加工中應用的相關(guān)問題進行初(chū)步的探討。

關鍵詞:槍鑽;複(fù)合設備;深孔加工;高壓冷卻;優勢

0.引言

當今,製造理念發生了巨變,複合加工技術應運而生。複合機床的使用可以大幅度提高生產(chǎn)效率,保證零件的加工質量。在各種複合加工作業中,深孔加工(gōng)占據了很大的(de)比例。槍鑽作為一種(zhǒng)深孔鑽,在(zài)複合加工設備的應用中受到了越來越多的重視。

1.槍鑽結構簡述(shù)

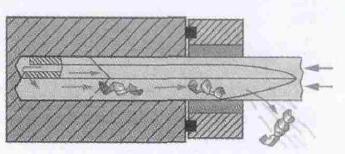

槍鑽是一種外(wài)排屑深孔鑽,具有單切削(xuē)刃和導向功能,能實現(xiàn)連續自動排屑和(hé)自動冷卻潤滑,由(yóu)於最(zuì)早被用於軍工行業槍管加工過程,所以被稱為槍鑽。槍(qiāng)鑽由鑽頭、鑽杆、鑽柄3部分構成。槍鑽工作原理示意圖如圖1所示。

圖 1 槍鑽工作(zuò)原理(lǐ)示意(yì)圖

2.槍鑽加工的優勢

(1)實現了分屑(xiè),提(tí)高排屑性能。槍鑽與普通雙刃鑽的(de)一個重大區別(bié)在於,槍鑽的鑽尖偏置於直徑的一側,形成了單邊刃切削及內外刃分工。加工時兩支切削流在高壓切削液的推動下,由槍鑽外側排屑槽和(hé)零件側壁之(zhī)間的(de)通道排(pái)出,避免了堵屑引起的切削(xuē)失效。

(2)實現了(le)自(zì)我導向,可保證較高的位置(zhì)和形狀精度。

由於槍鑽獨特的結(jié)構設計,使切削力始終作用於切削刃對側的已加工孔壁,使鑽(zuàn)頭的圓柱麵和與(yǔ)其密切配合的已加工孔壁(bì)緊密貼合,對鑽頭起到定心(xīn)和導向作用,避免了深孔的偏斜和彎曲。

(3)提高表麵質量

槍鑽導向部的材料為硬質合金。在(zài)切削過程中,硬而光滑的導(dǎo)向(xiàng)部在切削力的作用下與已加工孔壁緊密貼合,並充滿潤滑冷卻(què)液(yè)。形成了鑽頭導向部對已加工孔壁的擠壓和碾平(píng),使孔壁的表麵粗糙度值(zhí)減小。

(4)加工效率高

普通麻(má)花鑽在加工中必(bì)須反複地(dì)進退鑽頭以排出切屑,並對刀具進行冷卻潤滑,工效極低。槍鑽具有排屑通道和供油通道,可以連續(xù)進行加工而不用進行退刀排屑,減少了非切(qiē)削時間。

(5)鑽頭壽命長

槍鑽本身具(jù)有良(liáng)好的冷卻性能,輔以大量高壓高速冷卻(què)液的配合,加工過程中產生(shēng)的切削(xuē)熱和切屑被迅速帶走,鑽頭的切削刃磨損(sǔn)較慢,從而延長了(le)刀(dāo)具的壽命。

3.深孔加工機床(chuáng)的選擇(zé)

對(duì)於深孔加工來說,能否連續無阻地(dì)排屑和自動冷卻潤滑,始終是決定成敗的首要問(wèn)題(tí)。槍鑽具有排屑和供油(yóu)通道,為實現連續自動排屑和自動冷卻潤滑提供了結構上的可能,但要從根本上消除堵屑發生的可能,必須對深孔加工機床提出更高的要求(qiú)。

第一,機床的(de)冷卻係統應(yīng)提供足夠的油壓和流量。槍鑽隻有在高壓、大流量切削液的支持下,才能具有足夠的動量來推動切屑排出。

第二,機床應具有強大的過濾功能。深孔刀具(jù)在全部加工過程中(zhōng)始終處於切削液的包圍之中,切(qiē)削液循環交替使(shǐ)用。全部的(de)切屑被切削液帶走,其中部分微粒進(jìn)入油(yóu)槽,再循環使用時進入高(gāo)壓泵、閥和刀具與工件之間,造成供油係統(tǒng)、刀(dāo)具、密封件磨損加快,並降低被加工表麵質量。

第三,機床應配備大容量的油箱。深孔加工刀具在(zài)全封閉狀態下連續工作,切(qiē)削液將大量的切削熱帶出至油槽。當切削液溫度(dù)超過50℃,冷 卻液也會迅速老化。所以,油箱在無附加(jiā)冷卻措施的前提下,至少應儲存冷卻泵每分鍾最高排量的10倍。

4.切削液的選擇

眾所周知,切削液隻有在高壓高速下的條件下(xià),才能產生足以推(tuī)動切屑迅速排出的動量(liàng),才能迅速帶走切(qiē)削熱。低(dī)黏度(dù)的切(qiē)削液(yè)能促進(jìn)流速最大化,保證冷卻液的供應持續充分,才能滿足排屑的目的。

切削液的潤滑作(zuò)用,對於保(bǎo)證導向(xiàng)條的擠光作用和降低切削刃的磨損至關重要。因此,槍鑽加工一般使用潤滑性(xìng)較好的活性(xìng)非(fēi)水溶(róng)性的切削油,可保證(zhèng)其在高壓條件下形成油膜,避免幹磨現象的產生。在切削油中添加活性硫(liú),可以顯著地提(tí)高深孔精度和表(biǎo)麵質量(liàng)。

5.槍鑽加工要點

(1)槍鑽雖具備自導向功(gōng)能,但並不能自動定心,需外部引導才能準確鑽入工件。當工(gōng)件批量較大(dà)時,常采用導向套進行深孔加工。如果被加工工件批量較小,常采用在(zài)切入端(duān)加工出引導孔的辦法,作為鑽深孔時的引導。

(2)由於槍鑽頭部沿長(zhǎng)度方向有倒錐,所以,鑽頭、鑽杆與鑽套之間有間隙(xì)存在,鑽杆在進給力的作(zuò)用下,不可避免的會產生(shēng)壓縮和彎(wān)曲,使鑽頭切(qiē)入工件時發生傾斜。因此,槍鑽在剛切入工(gōng)件時,應盡可能采用小的進給量。

(3)當槍鑽沒(méi)有進入到加(jiā)工實體時,一般需要對鑽(zuàn)入的速(sù)度進(jìn)行適當的控製,否則會由於離心力過大(dà)而導致槍鑽折斷。當槍鑽進(jìn)入到導套或者是導(dǎo)孔之內,便可以逐漸提(tí)高轉速。當加工完成(chéng),將要離開加工實體時,需要再次將轉速降低。

(4)槍鑽的鑽杆懸臂長、剛性差,容易(yì)產生振(zhèn)動和讓刀。在(zài)加工深孔(kǒng)時,可以通過設置(zhì)槍鑽導套等方法來(lái)保證其具有穩定的支撐力,使槍鑽穩定運行。

結語

綜(zōng)上所述,隻要選擇(zé)合適的(de)刀具、加工步驟、合理的切削參數以及適當的冷(lěng)卻係統配置,就完全可以在複合設備上完(wán)成深孔加工,取得了良好的技(jì)術、經濟效果。

投稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月(yuè) 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能(néng)源汽車產量數(shù)據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月(yuè) 分地區(qū)金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判(pàn)斷(duàn)一台加(jiā)工中心精度的(de)幾種辦法

- 中走絲線(xiàn)切割機床的發展趨勢

- 國產數控(kòng)係統和數控機床何去何從?

- 中國的技術工人都去哪裏了(le)?

- 機械老板做了十多年,為何還是小作(zuò)坊(fāng)?

- 機械行(háng)業(yè)最新自殺性營(yíng)銷,害人害己(jǐ)!不倒閉才(cái)

- 製造業(yè)大逃亡(wáng)

- 智能時代,少談點智(zhì)造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛(fēi),要從機(jī)床

- 一(yī)文搞懂數控車床加(jiā)工刀具補償功(gōng)能

- 車床鑽孔(kǒng)攻螺紋加工方法及工裝設計(jì)

- 傳統鑽削與螺旋銑孔加工工藝的區別