摘 要: 為(wéi)了實現深孔加工過程中孔軸線偏斜的在(zài)線測量,采用超聲(shēng)波測厚方法,通過建立測量過程中的極坐標參數模型,推導出了間接測量中測量目(mù)標與實(shí)測數據之間的函數關係;通過 Grubbs準則剔除粗大(dà)誤(wù)差(chà),提出了一(yī)種孔軸線(xiàn)偏斜在線測量方法.通過實例驗證,結果表明:該方法實現了深孔加(jiā)工過程中軸線的走偏方向和走偏量的精確在線檢測,測 量(liàng) 誤 差 為±0.01mm.

關鍵詞: 深孔加工;超聲波測厚;孔軸線偏斜;測量誤差

隨著裝備製造工藝的不斷提高,深孔加工技術在機加工行業中(zhōng)得到廣泛應用,由於(yú)新型材料(liào)的不斷出現、深孔加工異形件的增多,深孔加工難度越來越大,同時對(duì)加工質量(liàng)的要求也不斷提高.在深孔加工質量要素(sù)當中,孔軸線的偏斜是檢驗被加工孔(kǒng)精度最(zuì)重要的指標之一,也是最(zuì)不穩定的質量要素(sù)[1].孔軸(zhóu)線偏移即孔軸線(xiàn)的直線度誤差,是 指 被加工孔的實際軸線與理論軸線的偏差.直線度誤差是實際軸線與理想軸線之間的變動量,用於(yú)控製平麵或空間直線的形狀誤差(chà).直線(xiàn)度公差帶的(de)形狀大致分為給定 平 麵、給 定 方 向 和 任 意 方 向 這 三 種 情(qíng)況,深孔直線度(dù)誤差(chà)屬於任意方(fāng)向的直線度誤差.由於深孔加工過程中存在著(zhe)很多不利因素,如導向套間隙過大、鑽杆剛度(dù)不足、工件材質不均、刀(dāo)具結構上的不(bú)對稱以及機床各部(bù)件裝配(pèi)中的同軸(zhóu)度誤差等(děng),會導致鑽頭的鑽(zuàn)進方向會偏離工件軸線,引起孔軸張的偏斜[2].目前,由於深(shēn)孔加工(gōng)的 過 程 複

雜,引起孔軸線偏移的因素多樣,很難建立精確的數學模型.針對孔軸線的偏(piān)斜問題,大多數的(de)加工都(dōu)采用一(yī)定的方(fāng)法進(jìn)行減(jiǎn)小或者校正,如采用提高切削係統的精度和剛度,及時(shí)更換有磨損間(jiān)隙的導向套,對回轉類工件采用先加工(gōng)孔後以孔為基準加工外圓的工藝來消除孔軸線偏 斜[3-4].這 些 方 法 盡管可減少孔軸線偏斜的程度,但不能完全解(jiě)決孔軸線的偏斜問題.

深孔加工中,大部分孔(kǒng)的偏斜都是從鑽頭切(qiē)入工件開始,由於(yú)刀(dāo)具具有良好的自導向性,因而加工(gōng)出的孔即使有較大直線度誤差,自身仍保持(chí)著(zhe)良好的直線性,因此這種(zhǒng)偏斜(xié)是隨著孔(kǒng)深的加大而不斷加劇的.一般深孔實體鑽削過程耗時(shí)較長,若能采用在線測量的方法(fǎ)對深孔加工過程(chéng)進(jìn)行實時監(jiān)測,在加工出(chū)現偏斜趨勢時(shí)能立即對加工係統進行調整和幹預,就(jiù)可避免偏斜量的超差,從而(ér)減少和消除由孔軸線偏(piān)斜而造(zào)成的廢品率.大部分深孔零件大都具有長度(dù)大、孔徑小的(de)特點,孔內可用以直(zhí)接檢測深(shēn)孔直線度的空間非常(cháng)有限,因而(ér)直線度檢測操作難度較(jiào)大.目前,在實際生產中多使用(yòng)直線度量規法和杠杆測量法,但檢測自動化水平低,檢(jiǎn)測精度不高,易受到(dào)場(chǎng)地限製,通常用於較低精度的短孔零件直線度(dù)測量[5].文獻(xiàn)[6]采用氣動量儀測量,將被測孔(kǒng)徑尺(chǐ)寸的(de)變化轉化成氣(qì)體流動壓(yā)力的變化或流量的(de)變化,其測量(liàng)精度高,可用於非(fēi)接觸測量(liàng),測量力小,對易變形薄(báo)壁零件的測量特別有利,適用於大批(pī)量生產測量,量儀結構簡(jiǎn)單,對環境要求低,可實現自動檢測.文獻[7]采用校直望遠鏡測(cè) 量 法,該 方 法 有 結 構 簡 單,操 作 方 便,成 本 低廉(lián),應用範圍廣,瞄準精度高等特點,但隻適合測量加工好的大通(tōng)孔.文獻[8]采用的激光準直法,具有瞄準方(fāng)便,測量效率高,測量精度(dù)較高和容易實(shí)現自動化等優點.以上在生產中使用的深孔直線度測量方(fāng)法,都是對已加工孔的直線度測量,無法(fǎ)在加工過程中實現在線測量,因(yīn)而具有事後性,無法實現在深孔加工過程中的質量控製.超聲波測(cè)壁厚法具有測量儀器體積小、結果穩定性(xìng)好、測量速度快和精度高等 優 點,是較為先進實用的一種(zhǒng)檢測手段.其測(cè)量精度與所用(yòng)儀器的分辨率有關,對零件的外圓加工表(biǎo)麵(miàn)質量要求高.對於(yú)工件不動刀具旋轉並進給的加工(gōng)過程來說,可以實現加工(gōng)過(guò)程中的(de)在(zài)線測量(liàng)並能滿足高精度測量的要求.文中采用超聲波測厚方(fāng)法,通過建立測量過程中的極坐標參數模型,導出了間接測量中測量目標與實測數據之間的函數(shù)關係,並采用最大誤差限(xiàn)幾何法(fǎ)對測(cè)量誤差進 行(háng) 估 計,以期實現深孔軸線偏斜(xié)的在線精確測量.

1、測量原理和方法

1.1 測量原理

超聲(shēng)波在相同介質中(zhōng)傳(chuán)播時的速度是恒定(dìng)的,當遇到不同介(jiè)質分(fèn)界麵時有反射特性,根據這一特性對已加工孔的壁厚測(cè)量,從測出的固定位(wèi)置的壁(bì)厚尺寸,計算出孔軸(zhóu)線的直線度誤差.

根據三點定圓的原理,要得到(dào)圓心位置(zhì)及其半(bàn)徑大小,至少要測(cè)量圓上三(sān)個點的位置,然後才可以確定在該處內孔上的偏移量δ,偏斜的(de)方向θ以及該處孔的(de)內徑(jìng).本檢測裝置(zhì)采用3個超聲波雙(shuāng)晶探頭來檢測3個位置點的厚(hòu)度值,考(kǎo)慮到(dào)在線測量的方便性,檢測係統安裝臥式深孔(kǒng)鑽鏜床加工工件的外圓表麵,以機床坐標係為準,主軸方向為Z軸,

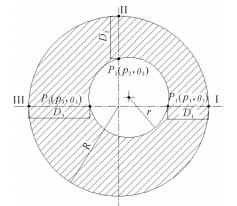

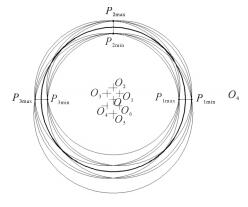

前後水平方向為 X 軸,豎直方向為Y.通過測量在Z 軸上不同位置的孔壁厚,來確定在各位置處(chù)的孔軸線的偏斜情況,並依據偏斜量的大(dà)小來確定是否進(jìn)行偏斜糾正,如需要則在偏斜角的反方向進行糾正,以防止偏斜過大出現加工超差的情(qíng)況出現.每一個檢(jiǎn)測位置(zhì)由XY 平麵構成,在X 軸的正負方向上布兩個檢測點 Ⅰ 和(hé) Ⅲ,並在Y 方向而一檢測點Ⅱ,探(tàn)頭聲 波 的 入 射 方 向 均 為 工 作 外(wài) 圓 的 法 線(xiàn) 方向,即指向外圓圓心(xīn),如圖1所示.

圖1 偏心量測量極坐標原理圖

圖1中R 為所工件的外圓半(bàn)徑,r為加工出的深孔半徑,三點處的檢測厚度分別為D1、D2 和D3,點P(δ,θ)為 內 孔 在 該 處 截 麵 上 的 圓(yuán) 心,P1(p1,θ1),P2(p2,θ2)和P3(p3,θ3)分別為A、B和C 三點(diǎn)聲波入射線與 已 加 工 出(chū) 的 深 孔 孔(kǒng) 壁 的 交 點,其 中p1、p2 和p3 為極徑,θ1、θ2 和θ3為極角.

1.2 測量方法

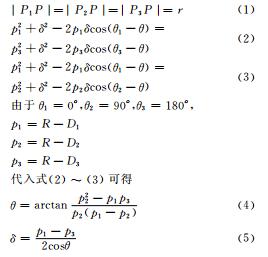

所測三點共處於半徑(jìng)為r的圓上,故(gù)有

2、測量數據處理

2.1 粗大誤差的剔除

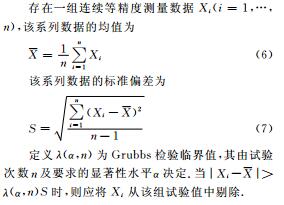

由於在線測量過程不(bú)穩定,容(róng)易出現測量的厚度值超過(guò)誤(wù)差(chà)限(xiàn)的粗大誤差,可以通過多次測量數據平滑的方法剔除粗大誤(wù)差,使測量誤差數據控製在測量係統誤差(chà)範圍內;由於測量次數較少,文中采用 Grubbs準則對粗大誤差進行消除.

2.2 係(xì)統誤差估計

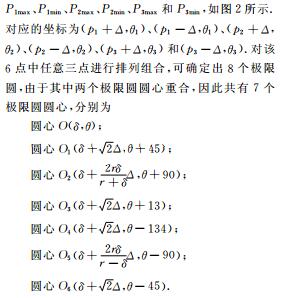

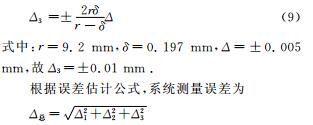

係(xì)統采用間接測量方法,由於式(4)~ (5)所表示的函數比較(jiào)複雜,無法運用傳統誤差計(jì)算公式進行誤差傳遞的理論推導,文中采用幾何方法對誤差極(jí)限進行估計,建立三點厚(hòu)度的直接測(cè)量的極限誤差對孔軸線的偏心量的誤差極限(xiàn)進行估(gū)計.在被測工件布置有三個相同(tóng)型的超聲波測厚裝置,根據誤差相似原理,可以認為三個裝置的測量誤差是一致,即每個裝置的測量誤差都在 ±Δ 範圍內.根(gēn)據測量 結 構,在 Ⅰ、Ⅱ 和 Ⅲ 位(wèi)置分(fèn)別確(què)定(dìng) 極限點

圖2 誤差極(jí)限點三點定圓法原理圖

由 以上誤差 限 可 知,當(dāng) 測 量 誤 差 全 為 最 大(dà) 和最小極限時,測量為零誤差,當 P1 點和 P2 點為(wéi)最大極限(xiàn),而(ér)P3 點為最小極限時,測量誤差最大,為2r/(r-δ)Δ,因而-90°為誤差敏感方向(xiàng),即如果孔軸線沿著該方向偏斜時的測量誤差最大(dà),可估計其最大的測(cè)量偏差為 ±2r/(r-δ)Δ.

3、測量實(shí)例及分析

通(tōng)過 本 裝 置 對 采 用 BTA 型內排屑深孔鑽床上加 工 的 管 類 零 件 進(jìn) 行 測 量,零 件 外 徑 50.12mm,長度1600mm,深 孔 孔(kǒng) 徑 18.4mm,材 料為不鏽鋼304,牌號為10Cr18Ni9Ti,測厚所用 PX-7/PX-7DL型高 精 密 超(chāo) 聲 波 測 厚 儀 為 雙 晶 測 厚 探頭,測厚範圍為0.15~25.4mm,可調聲速範(fàn)圍為1250~10000 m·s-1,單 個 測 頭 顯 示 分 辨 率 為0.001mm,測量精度為±0.005mm.

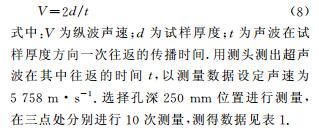

3.1 聲速(sù)設定和厚度測量

為確保測量準確性,在每次(cì)檢(jiǎn)測被加工深孔零件開始前,首先要確定該材料的聲速值.選(xuǎn)一該零件料頭製作成厚度(dù)為 (20±0.001)mm 的標準尺寸的試塊,通過測定試樣的厚度與聲波在通過該厚度時的傳(chuán)播時間計算聲速,即

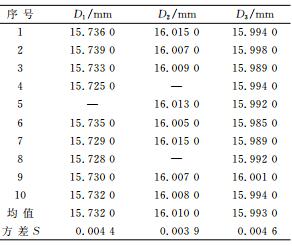

表1 三點原始(shǐ)測厚數據表(biǎo)

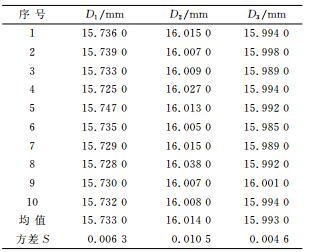

在顯(xiǎn)著性水平0.05下,利用 Grubbs準則分(fèn)別對測量結 果 進 行(háng) 判(pàn) 定,剔除數據後的數據見表(biǎo)2.將測量均值作為在該處最終測量厚度,工作外圓(yuán)半徑R 為 25.06 mm,由(yóu) 此(cǐ) 可 得 p1 =9.328 mm,p2=9.050mm,p3=9.067mm.代 入 式(4)~(5)可得θ=-48.55°,δ=0.197mm.

3.2 測(cè)量誤差(chà)分析

由於本裝置采用間接(jiē)測量方法(fǎ),因而存在(zài)誤差的傳遞,文中(zhōng)對誤(wù)差(chà)傳遞采用誤差限的方法(fǎ)作了(le)估計,在整個測量過程中,主要有如下幾類的測量誤差對測量結果有影響,即工件外圓的測量誤差Δ1,孔的圓度誤(wù)差Δ2 和孔心位置測量誤差(chà)Δ3.這(zhè)幾類誤差相對獨立,對於一確定(dìng)本加工係統中工件,外圓測(cè)量誤差(chà)Δ1 為±0.001mm,孔 的 圓 度 誤 差 Δ2為±0.001mm,孔(kǒng)心位置測量誤差為

由此可得出係統測量誤差為±0.01mm,為單超聲波測頭(tóu)精度的2倍.

表(biǎo)2 處理後(hòu)的有效測量(liàng)數據表

4、結 論(lùn)

1)文中通過建立測量過程中的(de)極坐(zuò)標參數(shù)模型,得到了間(jiān)接測量(liàng)中測量目(mù)標與實測數據之間的函數關係,提出了一種孔軸線偏(piān)斜在(zài)線測量方法(fǎ).該方(fāng)法實現了深(shēn)孔加(jiā)工過程中孔軸線偏斜的(de)在線測量.

2)采用最大誤差限幾何法對測量誤差進行估計,實現了深孔加工過程中軸線的走偏方向和走(zǒu)偏量的精確在線檢測(cè),測量誤差為±0.01mm

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎(yíng)聯係(xì)本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承(chéng)出(chū)口情況

- 2024年11月 基本(běn)型乘(chéng)用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽(qì)車銷量情(qíng)況

- 2024年(nián)10月 新能源汽車產量數(shù)據(jù)

- 2024年(nián)10月 軸(zhóu)承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據