摘 要:航空液壓產(chǎn)品中的殼體類零件的主閥套孔具有大長徑比(bǐ)的特點,該(gāi)類(lèi)零件材料(liào)主要是高(gāo)強度鋁合金,內孔加工屬於比較典型的深孔加工,其尺寸公差、幾何公差等要求嚴格,表麵粗糙度值低,對加(jiā)工刀具的結構有(yǒu)較多限(xiàn)製,這給零件的精加工(gōng)帶來很大的困難。通 過 研 究 殼 體 深 孔 加 工 的 工 藝 路 線 安排、加工工藝參數及加(jiā)工刀具選取等,經過鏜削、研(yán)磨(mó)和珩磨等各種加工方式的多次試(shì)驗,最終選擇用鉸削加工來保證殼體深孔加工精(jīng)度要求,解決(jué)了十(shí)餘種軍工重點(diǎn)型號大尺寸(cùn)液壓殼體零件的加工瓶頸,對於同類殼體深孔(kǒng)加工具有借鑒意義。

關鍵詞:殼體;深孔;鉸刀

一般把 孔 的 深 度 和 直 徑 之 比 >5 的 孔 稱 為 深孔(kǒng)。在(zài)深孔切削過程中,因為刀具在工件內部切削,刀(dāo)具和切削 情 況 均 無 法 觀 察 到,且 刀 具 細 長,剛(gāng) 度差,冷卻(què)困難,排(pái)屑不暢,所以深孔切削加工(gōng)是一種難度較大的(de)加工技(jì)術。深孔加工的關鍵技術是刀具參數的選(xuǎn)取和加工餘量的控製.

航空液壓(yā)產(chǎn)品中(zhōng)的殼體類零件的主閥套孔的孔徑為18~40mm,長徑比(bǐ)約為8~15。該類 零 件 材料主要是高強度鋁合金,內(nèi)孔加工(gōng)屬於(yú)比較典型的深孔加工,其尺寸公差、幾何公差等(děng)要求嚴格,表麵粗糙度要求低,對加工(gōng)刀具的結構有較多限(xiàn)製,這給零件的(de)精加(jiā)工帶來很大的困難。

1 、液壓(yā)殼體零件

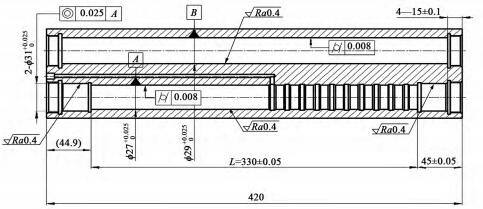

液(yè)壓(yā)殼體零件結構圖如(rú)圖1所示,其內部閥套孔29+0.0250 、27+0.0250 mm 的內孔表麵粗糙度要求為Ra0.4μm,圓柱度允差為0.008mm。該零件材料為鍛鋁(lǚ)合金。

2 、工藝路線

該零件在臥式加工中心(機(jī)床型(xíng)號 DIXI-200)上(shàng)加 工,操 作 係 統(tǒng) 為 FANUC15係統(該 方 法 中 宏程序(xù)部分在 FANUC-0i係統上通用)。經過鏜削、研磨和(hé)珩磨等各(gè)種加工方(fāng)式的多次試驗(yàn),最終選擇用鉸削加工來(lái)保證零件(jiàn)各內孔的幾何公差要求。零件(jiàn)在本工序加(jiā)工前狀態為所有需加工內孔直徑方向預留2mm 餘量[1-2]。

以圖1中29+0.0250 mm 孔為(wéi) 例(lì),加(jiā) 工 工 藝 路 線如下:1)兩端分別銑(xǐ)削加(jiā)工28+0.050 mm 深(shēn)20mm引導孔;2)用28mm 平底加長擴孔(kǒng)銑刀從兩端分別加工內(nèi)孔至28mm;3)從兩端分別鏜削至28.8mm;4)從(cóng)兩端分別鏜削至28.92mm;5)在一端鏜(táng)削加工29 0-0.01 mm 深50mm 引導孔;6)從29 0-0.01mm 深50mm 引導孔處一次鉸削至圖樣(yàng)要求。其中,第5步是關鍵,對解決孔口喇叭狀及孔(kǒng)的直(zhí)線度有益。大長徑比內孔鉸削(xuē)時,鉸刀刀杆必然較細,剛性差,應選擇(zé)較低的切削速度。經多次試(shì)驗,取主(zhǔ)軸(zhóu)轉速為60r/min,進(jìn)給(gěi) 量 為30mm/min(約每 轉 每齒進給(gěi)0.05mm)。

圖1 液壓殼體零件圖

鉸刀幾何參(cān)數的選(xuǎn)擇與修研

3.1 鉸刀幾何參數的選擇

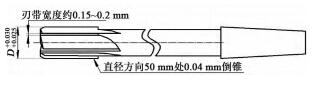

鉸刀一般選擇6~8個切(qiē)削刃(見圖2),柄部(bù)為莫氏4# 錐帶拉釘結構。當孔深與直徑的 長 徑 比>10時,應增大鉸刀倒錐參數,具 體 數 值 為 直 徑 方 向約50mm 處0.04mm 倒(dǎo)錐。

圖2 鉸刀示意(yì)圖

以圖1中29+0.0250 mm 孔加工為例。在臥(wò)式加工中,當鉸刀快出頭時,冷卻液已無法進(jìn)入加工(gōng)的內孔,鉸刀排屑槽內切屑(xiè)也達到了最多的狀態(tài),鉸刀因冷卻效果差與孔壁摩擦加劇,鉸刀發熱膨(péng)脹。當鉸刀刀柄剛度不足時,會出(chū)現機床主軸勻速轉動而鉸刀刀刃間斷轉動的現象,反(fǎn)映在零件(jiàn)上是內孔出口端孔口呈現規則的花瓣型。鉸刀與孔壁摩擦力的大小也與鉸(jiǎo)刀刃帶的寬窄及鋒利(lì)程度有關。刃(rèn)帶的寬(kuān)窄應取0.15~0.2mm,並在刀具圖樣上明確要求(qiú)。

3.2 鉸(jiǎo)刀直(zhí)徑的修研

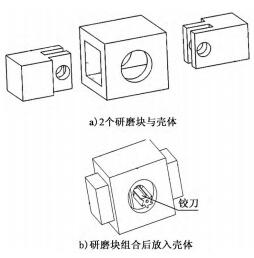

分體式鉸刀研磨器是由2個研磨塊組合後放入(rù)殼體內(見(jiàn)圖3)。修研時,將鉸刀插入,當鉸刀(dāo)轉動時從兩端施加壓力並沿鉸(jiǎo)刀軸線往(wǎng)複移動,可方便地控製鉸刀直(zhí)徑。

鉸(jiǎo)刀直徑的修研也(yě)可采用開口研磨套[3]。開口研磨套開口方向為:1)直開口適用於左(zuǒ)旋和右旋鉸刀;2)右旋開口適用於(yú)左旋和直齒鉸刀;3)左旋開口適用於右旋和直齒鉸刀。

鉸刀直徑的修研是深孔加工中(zhōng)關鍵的一步(bù),鉸刀直徑按所加工(gōng)零(líng)件內(nèi)孔直徑上偏差製作。經過修研的(de)鉸(jiǎo)刀鉸孔後,零件表麵粗糙度值可達 Ra0.1~Ra0.2μm。鉸刀(dāo) 倒 錐 也 應 進 行 手 工(gōng) 修 整。當 鉸(jiǎo) 刀出(chū)現縮(suō)孔現象(縮孔現象指(zhǐ)的是鉸孔完成(chéng)後,孔的直徑(jìng)小(xiǎo)於鉸(jiǎo)刀直徑)時,微量的縮(suō)孔(kǒng)對加工表麵質量是(shì)有好處的,但會增大刀具扭 矩,當 縮 孔>0.015mm時,應更換鉸刀。

圖3 分體式鉸刀研磨器(qì)示意圖

4 、零件工作坐標係設置與係統變(biàn)量的合理使用

由於加工所用機床為臥式四(sì)軸加工中心,故圖1所示加工內孔很容易在一次裝夾中通過機床轉台(tái)回轉全部完成,而(ér)此類零件的加工往往需要3個工作坐標係。假設1個(gè)為角向基準設為 G56,另2個分別為兩端加工的坐標係 G54和 G55。這3個工作坐標係之 間 的 關 係 為:G54、G55本身 相 差180°,G54、G55又分別與 G56相差±90°,G54、G55的Y坐標相同,而 X 坐標 數 值 相 同、正 負 號 相 反。利 用宏程序係統變量(liàng)更改工作坐標係。當探頭校正 G56角向基準及(jí) G54X 基準後,運行如下宏程序段:#5241=-#5221 G55坐標係的(de) X 值等於 G54坐標係的-X 值#5224=#5264-90 G54坐標係的角度(dù)值等於 G56角度基準(zhǔn)-90°#5244=#5264+90 G55坐標係的角度值等於 G56角(jiǎo)度基準+90°由上述程序段可知,工件加工所需的各個工(gōng)作坐標係可全部利用宏(hóng)程序完成輸入,不需要任何人為輸入,完全避免了人為出錯的可能 。

5 、結語

大長徑比的深孔(kǒng)加工,一直是機械加工的一(yī)個難題,特別是本文中各個台階孔(kǒng)有同軸度、圓柱(zhù)度等幾何公差要求時。對(duì)於加工程序編製,不能僅考慮程序正確與(yǔ)否,還應盡可能降低(dī)操作者難度及人為出錯的概率。當深孔加工時,僅靠刀具參(cān)數或加工程序等某一項改進很難達到(dào)理(lǐ)想效果。合理的加工方法應綜合考慮加工步(bù)驟、刀(dāo)具幾何參數、刀具切削參數和加工程序的優化等。

經過鏜削、研磨和珩磨等各種(zhǒng)加工(gōng)方式的多(duō)次試(shì)驗,最終選擇用鉸削加工,來保證了零件各內孔的尺(chǐ)寸(cùn)要求,解決了十餘種軍工重點型號大尺寸液壓殼體零件的加工(gōng)瓶頸。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月(yuè) 新能源(yuán)汽(qì)車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年(nián)10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據