摘 要:該文分析了GH4169材料的切削加工性、化學成分(fèn)、物理性能,介紹了深孔(kǒng)鑽削加工的特點。采用錯齒內排屑深孔(kǒng)鑽削刀具,選用不同鑽削工(gōng)藝參數進行深孔鑽削(xuē)試驗,分別分析刀具失效形(xíng)式、鐵屑形態(tài)及形成原因。最終確定了合適切削參(cān)數(shù)以及刀具材料。發現粘接磨損和磨粒磨損是(shì)刀具磨損的主要形式,短錐形螺旋切屑是理想切屑形態。

關鍵詞:高溫合金GH4169 深孔鑽削 刀具磨損

GH4169高溫合金抗疲勞、抗輻射、抗氧化、耐腐(fǔ)蝕性(xìng)能優越(yuè),有良好的加(jiā)工性能、焊接性能,該(gāi)材料深孔類零件應用非常廣泛(fàn),現已廣泛運用於航空、航天、能源工業中[1]。但(dàn)深(shēn)孔加工相(xiàng)對較難。原因是深(shēn)孔的加工過程中刀(dāo)具處於(yú)封(fēng)閉的(de)狀態下進行切削,切削過程不易(yì)直接觀察、切削(xuē)產生(shēng)熱量不易傳散、鐵屑不能順利排出、鑽削工藝係統剛度差等。而且該材(cái)料加工時容易出現加工硬化現象,刀具容易產生(shēng)變形、缺(quē)口磨損及顆粒磨損,低的熱擴(kuò)散更是(shì)導致切削邊緣局部溫(wēn)度過高等等,嚴(yán)重地影響了刀具壽命和耐用度(dù),增加了加工難度。所以我(wǒ)們有必要對該材料(liào)的深孔鑽削刀具失效形式、切(qiē)削參數、刀具參數性能進行分析研究,保(bǎo)證該材料深孔鑽(zuàn)削精度和質量,提高生產效率。

1 、試(shì)驗材料的物理性能

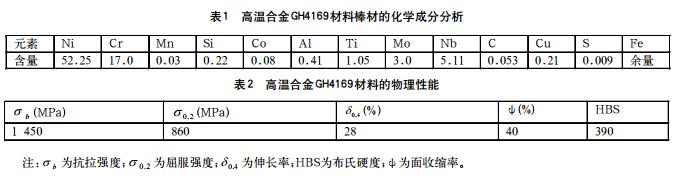

試驗用(yòng)高溫合金GH4169材料是典型(xíng)的(de)航空航天葉片、軸(zhóu)類和石油測井用材料。屈(qū)服強度在650 ℃以下居變形高溫(wēn)合金(jīn)首位,其體積密度為(wéi)ρ=8.24 g/cm3。在室溫下抗拉(lā)強度σ能(néng)達到1 450 MPa[2]。能譜分析測得棒材主(zhǔ)要(yào)化學成分如表1所示,含鎳量(liàng)為52.25%,在萬能電子試驗機測得其(qí)力學性能如(rú)表2所示。

2 、鑽削試驗

2.1 鑽削試(shì)驗(yàn)條件

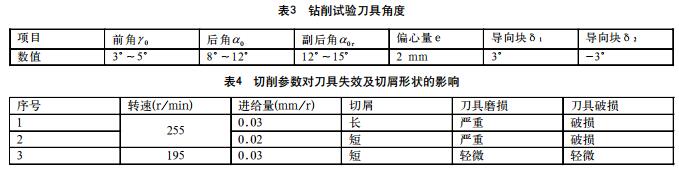

深孔加工(gōng)是指孔的長度和孔的直徑比大於10的孔(kǒng),深孔(kǒng)加工有多種方法,該試驗主要采用實(shí)心鑽孔(kǒng)法,工件旋轉刀具做進給(gěi)運動,采用BTA深孔鑽削(xuē)係統進行(háng)鑽削(xuē)。其刀具結構為錯齒內排屑深孔鑽削結構,加工刀具角度調整範圍如表3所示,工件材料尺寸為(wéi)φ50×5440。

2.2 鑽削(xuē)試驗

如表4所示鑽削時選用轉速195 r/min、255 r/min的常用深孔鑽削速度,0.02 mm/r、0.03 mm/r進給量以及高溫韌性好、抗衝擊性能優良、抗粘接(jiē)性強、高耐熱性的硬質合金(jīn)YG813為刀(dāo)片材料,導向塊材料采用了YT15、YG813硬質合(hé)金進行試驗對比。試驗用材料價格(gé)等因素的(de)原因主要采取(qǔ)3組數據來說明切屑的形態、刀具磨損、破損情(qíng)況。

3 、鑽削結果分析

3.1 刀具失(shī)效機理探討(tǎo)

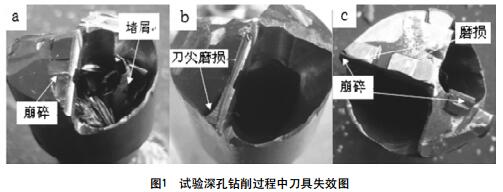

在加工過程中(zhōng)鎳基高溫合金加工硬化、強化現象嚴重,另外鑽削環境較封閉,高溫(wēn)合金GH4169導熱率性能差,導致鑽削(xuē)環境的溫度(dù)逐步升高,這些都極(jí)易引起刀片材料的(de)性(xìng)能下(xià)降、刀具磨損和破壞,如圖1所示,而鑽削時(shí)由於鎳(niè)基高溫合金GH4169材料(liào)中含有大量(liàng)的立方(fāng)點陣碳化(huà)物,如TiC、NbC、Cr23C6等(děng),提高了刀具的硬度、強(qiáng)度和(hé)耐磨性,較多的硬質點元素會使刀具(jù)發生劇烈的磨(mó)料磨損,同時在鑽削(xuē)時產生的高溫(wēn)度也會加劇刀具的氧(yǎng)化磨損和擴散磨損[3]。鑽削中外刃後(hòu)刀麵發生磨損,會有明顯的磨粒刻痕。高溫合金GH4169材料含鎳量極高,可達55%,在加工超細長深孔時後刀麵磨損嚴重,主要是因為後刀麵與已加工麵發生了磨損,所以應該(gāi)增加後角(jiǎo)以減少磨損,但是外刃後角過大容(róng)易導致刀(dāo)具強度不足,刀具易發生破裂現象。為此,在對(duì)鑽頭切削角度進行(háng)修磨時,尋找(zhǎo)合適的切削角度可有效延長(zhǎng)刀具的使(shǐ)用壽命,減少崩刃現(xiàn)象,提高鑽削高溫(wēn)合金GH4169材料的刀具耐用度(dù)。

另外,實(shí)驗中發現有刀具破損現象出現在刀尖處,致使不能繼續進行鑽削,這是因為在鑽削中特別是使用YT類(lèi)硬質合金(jīn)作為(wéi)導向塊(kuài)鑽削時,導向塊受到擠壓力、高溫環境的(de)作用,YT類與鎳基高溫合金GH4169中同種元素發生(shēng)粘結現象,致使鑽削過程中刀具磨(mó)損嚴(yán)重。隨著加工深度的推(tuī)進,導向塊磨損嚴重,孔(kǒng)直徑(jìng)逐漸變小,換刀後新刀具直徑過(guò)大,隻在刀尖處進行鑽削,這樣刀尖處會產生應力集中現(xiàn)象,磨損(sǔn)進一步(bù)加劇,進而發(fā)生崩刃及破損現象。而使用耐磨性好、強度較高的硬質合(hé)金YG813作為(wéi)導向塊材(cái)料後,刀具(jù)導向塊(kuài)磨損(sǔn)減小,孔直徑能夠基本保持(chí)不(bú)變,刀具破損現象得(dé)到很大的改善。如果刀具在硬化層上切削,前刀麵承受壓力必(bì)然會很大,刀具(jù)與鐵屑之間產生劇烈的摩擦,加快刀(dāo)具的磨(mó)損甚至(zhì)發生崩刃現象。

3.2 切屑形(xíng)態(tài)探討(tǎo)

深孔鑽削(xuē)時鐵屑能否順利排出極(jí)其關鍵,深孔在封(fēng)閉空間下進行,排屑(xiè)的空間狹窄,排屑困(kùn)難。鐵屑的卷曲的形狀、寬窄、長短都直接影響到排屑是否順利,鑽削能否繼續進行。根(gēn)據相關試驗結果顯示該試驗采用的內排屑深孔鑽削,切削容積係數R<50時鐵(tiě)屑能夠順利排出,鑽削試驗時鐵屑的分屑形式主要(yào)是按照刀齒的(de)寬度進行分解(jiě),通(tōng)過調整鑽頭切(qiē)削(xuē)刃間的相對位置、鑽頭切屑刃高度(dù)和寬度(dù)、鑽削參數、刀具各角度進行調(diào)整可以得到厚而窄的短(duǎn)螺旋切屑(xiè)。如(rú)果(guǒ)切削進給量過大,參數(shù)調整不當就會出現排屑極其困(kùn)難的纏繞帶狀切屑,這一類型切屑係(xì)數容積較大,排屑困難,另(lìng)外由於深孔鑽削時鐵屑本身處於高溫高壓環境中(zhōng),如果切削時不能在卷曲過程中折斷形成短屑形態則極易造成鑽削(xuē)堵屑,致使(shǐ)刀(dāo)具(jù)破損(sǔn)、機床振動加工不能順利(lì)進行。細長深孔加工(gōng)高溫合金GH4169材料時,隨著直徑減小、深度增加則排屑(xiè)路徑增長,排屑難度加大,解決辦法就是加工(gōng)過程中可適當加大切削液

壓力使切屑排出更加順暢[4]。

4 、結語(yǔ)

可以采用深孔內排屑方式進行鑽削(xuē)高溫合金GH4169,鑽頭材料選用硬質合金YG813,鑽削時(shí)排屑順利。深孔(kǒng)鑽(zuàn)削高溫合金GH4169材料過程時主(zhǔ)要的鐵屑時長而短的(de)螺旋狀切屑,有利於鑽削排屑。鑽削(xuē)參數選取時主軸轉速可調整為199 r/min,進給量調整為0.03 mm/r。

如果您有(yǒu)機(jī)床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削機床產量數據(jù)

- 2024年11月 分(fèn)地區金屬切削機床(chuáng)產量數據(jù)

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產(chǎn)量數據