摘要: 運用有限元分析方法對T2120 深孔鑽鏜床(chuáng)主軸進行模態分析, 分析得到(dào)該機床主軸(zhóu)的前六階固有頻率和振型, 計(jì)算出臨界轉速, 驗證了該主軸工作轉速的合理性。並通過與該主軸激振(zhèn)試驗中固(gù)有頻率的對比, 證明有限(xiàn)元分析法的合(hé)理性。模態分(fèn)析和激振試驗都得出該主軸設計的合理性, 也得出ANSYS 軟件對T2120 深孔鑽鏜床主軸進行有限元分析的可行性, 為該主(zhǔ)軸進(jìn)一步動態分析提供依(yī)據。

關鍵詞: 機(jī)床主軸; 模態分析; 仿真分析; 激振試驗

0 引言

機床主軸部件直接(jiē)參與機床的切削加(jiā)工過程, 對機(jī)床加工精度以及表麵加工質量和生產率都有很大的影(yǐng)響[1,2]。在加工過程中各種激擾力對主軸(zhóu)會產生振動影響, 當(dāng)這種振動頻(pín)率與主軸的固有頻率產生共振時, 首先會影響零件加工精度, 其次長時間共振甚至會影響機床壽命。根據深孔機(jī)床(chuáng)的加工特點, 深孔機床需要更高的穩定性和更大的安全係數, 而(ér)這些(xiē)致(zhì)使深孔機床主軸部(bù)件在加工過程中對抵抗受迫振動、自激振動、變(biàn)形、噪聲等性能都比普通(tōng)機床要求更高,因此(cǐ)對深孔(kǒng)機床主軸進行模態分析, 得到主軸固有頻率和振型, 對於深(shēn)孔機床研究來說顯(xiǎn)得更加重要(yào)。本文對(duì)T2120深孔鑽鏜床主軸進行模態分析和激振試驗。

1、 主軸的模態分析

模態分析是動力學分析的基礎, 通過對所要研究係(xì)統的模態分析可得到(dào)該係統(tǒng)的固有頻率和振型[3],而這些固有頻率和(hé)振型不僅是分析該係統單元動力學特(tè)性的重要(yào)參(cān)數, 也是接下來的諧響(xiǎng)應分(fèn)析(xī)的基礎。

1.1 T2120 深孔鑽鏜床主軸的幾何模型

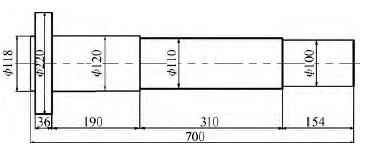

圖1所示為T2120深孔鑽鏜床主軸(zhóu)的幾何模型簡圖, 為了在接下來的ANSYS建模和有限元分析時能夠簡便快捷, 所以在不影響分析結果的前提下, 對主軸上的鍵槽、錐孔、螺紋等忽略或按照實體處理。

圖(tú)1 主軸模型簡圖

1.2 主軸有限元模型的建立

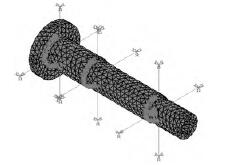

1) 生成有限元模(mó)型。主軸建模的過程采用由(yóu)底向上的建模方法(fǎ), 首先生成關鍵點, 再由點連成(chéng)麵,最後麵(miàn)旋轉成體。劃分網格時采用自由網格劃分法,劃分(fèn)單元采用(yòng)SOLID90實體單元, 有限元分析單(dān)元大小設(shè)定為(wéi)20mm。主軸材料選用45鋼, 材料的一些屬性: 彈(dàn)性模量為2.06×1011Pa, 密度為7 800kg/m3, 泊鬆(sōng)比為0.3, 其(qí)許用應力為60MPa。有限元(yuán)劃(huá)分完成後最終(zhōng)產(chǎn)生有6 402個(gè)單元, 11 797個節點(如圖2)。

2) 添加彈簧單元及(jí)約束。考慮到(dào)軸承與主軸之間的彈性(xìng)關係(xì), 軸承單元(yuán)采用C0MBIN14單元(yuán)[4, 5]模(mó)擬,C0MBIN14單元是縱向(xiàng)的(de)彈簧―阻尼單元, 具有三個方向的自由度並且本身不具有質量, 將它的彈性剛度設定為1.2×109N/m。主軸前、中、後端與軸承接觸處加(jiā)載X、Y、Z三向移動約束和Y、Z兩向轉動約束, 並且將軸承簡化為彈性支撐, 在主軸需要(yào)軸承支撐的位置周向均布(bù)4個C0MBIN14單元, 並且這些單元外部4個節點限製全部自由度, C0MBIN14單元(yuán)與主軸連結(jié)的(de)節點也要限製全部自由(yóu)度(如圖3)。

圖2 主軸有限元模型

圖3 添加約束後的模型

1.3 模態計算(suàn)結(jié)果(guǒ)及分析

ANSYS軟件中的模態分析方法包含7種[6, 7], 本文采用(yòng)的Block Lanczos法是其中的一種, 該法是分塊的蘭索斯法, 它適用於解決大(dà)型對(duì)稱特征值(zhí)問題, 並且在收斂速度上(shàng)比子空間法更快。

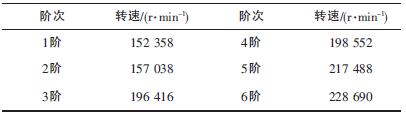

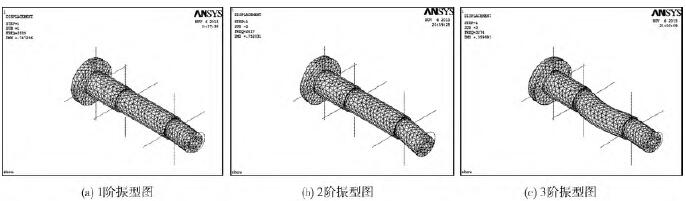

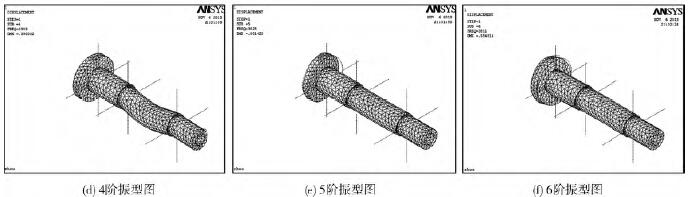

係統的結構振型(xíng)可以認為是每一(yī)階振型的線性疊加而成, 其中低階(jiē)的振型(xíng)要比高階振型的影響大, 所(suǒ)以本次ANSYS對主軸單元(yuán)的模態分析取其前六階振型如圖4所示, 並且得到主軸的前六階固有頻率和主軸對應的轉速如表1和表2所示。

表1 前六階振型的(de)固有頻率和振(zhèn)型

表(biǎo)2 前六階固有頻率對應的轉速

由圖4和表1、表2可知: 1階和2階的固有頻率比較接近, 可視為重根, 主要表現為(wéi)主軸端部在平麵內的振動; 3階和4階的頻率比較接近, 主要表現為主軸中部在平麵內的(de)彎曲振動; 5階和6階的頻率比較接近, 主要表現為主軸頭部繞軸(zhóu)的搖擺。當主軸(zhóu)以臨界(jiè)轉(zhuǎn)速工作時, 主軸會產生共振, 激烈的振動會影響加工(gōng)精度和主軸的壽命。由於(yú)機(jī)床主軸(zhóu)工作轉速(sù)為(wéi)61~1 000 r/min, 遠遠小於臨界轉(zhuǎn)速, 不會發生共振, 所以主軸轉(zhuǎn)速是安全合理的(de)。

圖4 主軸(zhóu)的(de)前六階振型圖

2 、主軸激振試(shì)驗

激振試驗(yàn)是動態試驗的主要方法之一, 通過激振試驗(yàn)可以(yǐ)確定被試(shì)驗係統處在動態交變力作用時的結(jié)構響應, 由激振試驗得(dé)出的綜合響(xiǎng)應分析可以用來(lái)確定被試驗係統的動態(tài)特性, 以及進而可以得出(chū)該(gāi)係統中的薄弱環(huán)節。這次(cì)的激振試(shì)驗是通過在該主軸適當的位置處施加外部激振力, 再由主軸(zhóu)各有關部位的測振傳感(gǎn)器接(jiē)收信號, 同時測定該係統的激振信號(hào)和相應的響應信號, 再經過相(xiàng)關分析設備對測得的兩種信(xìn)號進行分(fèn)析和處理(lǐ), 最後獲得機床主軸的動態性能。

1) 試驗過程(chéng)采用的器材。采用的器材有(yǒu): 測量放大器、電荷放大器、功率放大器、記錄儀、跟蹤濾波器、測量放大、相位儀(yí)、加速度(dù)傳感器和激振器等。

2) 試驗所需方法。激振(zhèn)力設定為10N, 測量(liàng)頻率範圍(wéi)為0~10kHz, 然後再將(jiāng)預先準(zhǔn)備的試件安裝在主軸前端, 再將相應的傳感器以及阻抗頭安裝在該試件端部, 對(duì)主軸部件進行激振試驗

3) 試驗的前期準備。試驗前的準備就是使該機床主軸提前中速運轉大概30min左右。

4) 試驗過程(chéng)。在試驗過程中, 激振要采用穩態的(de)正弦激振力, 通過(guò)正弦信號發生器來施加一個頻率(lǜ)可控的正弦激振力。為得到正確(què)可靠的頻率(lǜ)範圍內的頻(pín)率響應, 就要在穩定狀態下來測得響應和激振(zhèn)力幅值比以及相位差, 而(ér)且需要在整個掃描過(guò)程中對快速掃描和精(jīng)確掃描配合使用, 從(cóng)而達到預期的效果。

5) 激振試(shì)驗結果與ANSYS模態分析結果對比。主軸ANSYS模態分析的固有頻率和激振(zhèn)試驗所得(dé)固有(yǒu)頻率的對比, 誤差率在(zài)5%~10%之間就可以認(rèn)為有限元分析的合理性, 由表3可知, 對T2120深孔鑽鏜床主(zhǔ)軸的有限元分析均在(zài)誤差(chà)範圍內, 所以(yǐ)對該機床(chuáng)主軸的有限元分析是合理的(de)。

3 、結語

1) 本(běn)文運用有限元分析方法對T2120深孔鑽鏜床(chuáng)主軸的模態(tài)特性進行了分析, 模態分析(xī)得到(dào)了該機床主軸的前六階固有頻率和振型, 以及計算出了各階臨界轉速, 對比主軸工(gōng)作轉速(sù), 驗證得到主軸工作轉速的是合理的。

2) 從T2120深孔鑽(zuàn)鏜床主軸的(de)振型圖及動畫演示了解了主(zhǔ)軸的動態特性, 為動態響應分析奠定了基礎。

3) 通過該(gāi)機床主軸的激振試(shì)驗(yàn)與有限元分(fèn)析結果的對比, 在誤差率允許範圍內得出對T2120深孔鑽鏜床主軸的(de)有限元分析是合理的。

4) 計算出主軸轉動頻(pín)率與(yǔ)有限元分析結果的對比, 對於選擇合適的主軸轉速有一定參考意(yì)義。

如果您有機床行業、企(qǐ)業相關新(xīn)聞(wén)稿件(jiàn)發表,或(huò)進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產(chǎn)量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據