0 前言

隨著數控(Computer numerical control, CNC)機床日益向高速度、高剛(gāng)度、高精度的方向發展,數控機床及其核(hé)心功能部件的關鍵技術研究越來越受(shòu)到重視。重載機械式主軸係統是重型數控機床的核心(xīn)功能部件,具有大功率和大扭矩(jǔ)特點,主(zhǔ)要用於鋼、鐵、鈦合金等高硬度、難加(jiā)工材料的大型複雜曲麵零件加工(gōng),如三峽工程水輪發電機的大型葉片、大型船舶推進器、核(hé)電站核島關鍵零件(jiàn)和大(dà)型汽車(chē)覆(fù)蓋件模具等特殊(shū)零件的加工。主軸(zhóu)部件在自身轉動和切削力作用下(xià),容易引起自激和強迫振動,降低主軸係統(tǒng)的加工精度(dù)和工件的表麵質量,其動(dòng)態特性直接影(yǐng)響數控機床的加工性能。因此(cǐ),為使重型數控(kòng)機床主軸係統具有(yǒu)剛度高、振動(dòng)小、噪聲小(xiǎo)等良好性能,需要研(yán)究主軸係統的動態特性,改善其(qí)薄弱環節,減小其對(duì)數控機床整機的動(dòng)態性能的影響。重載機械主軸的有限元(yuán)建模(mó)及模(mó)態分析正是主軸(zhóu)動態特性(xìng)分析的重(chóng)要組成部分和進一步動(dòng)力學分析(xī)的基礎。

主軸係統的動態特性對機床的加工精度和切削效率有直接的(de)影響(xiǎng),會影響到表麵粗(cū)糙度、顫振、刀具壽命和噪聲等,故主軸動態特性研究一直是研(yán)究熱點。目前,主軸係統動態特性分析方(fāng)法主要有有限元法、集中參數法和傳遞矩陣法等[1],也有用邊界元法進行主(zhǔ)軸動態(tài)特性分析,它是一種半數值半解析法,具有降維性以及解析精(jīng)度(dù)高等優點,但由於邊界(jiè)元法方麵的數值計算軟(ruǎn)件較少,邊界元法應用較少。WANG 等[2]把主(zhǔ)軸考慮成瑞利梁模型,把角接觸球軸承考慮為徑向和傾斜彈簧和(hé)阻尼器(qì),並通過建(jiàn)立的有限元模型表明附加的傾斜特性對高階振(zhèn)動模態有重要影響KOSMATKA[3] 基於Hamilton 原理建立了(le)二維Timoshenko 梁模(mó)型(xíng),並在此基礎上進行了有軸向力作用下梁的穩定性分析和振動分析,為主軸建模分(fèn)析(xī)奠定了基礎。CAO等[4]的主軸係統模型中包含了離心力、陀螺效(xiào)應、軸(zhóu)承(chéng)接觸角、預載、主軸轉子和軸套偏移等影響,把主軸和主軸上的剛性圓盤都當做Timoshenko 梁來處理。所有的模(mó)型中,LI 等(děng)[5-7]建立的機械(xiè)—熱特性電主軸係統動力學模型(xíng)最為全麵和(hé)完整,該模(mó)型包(bāo)含一個綜合的軸承(chéng)動態模型、一個主軸動態模型和一個(gè)熱模型(xíng),熱(rè)模(mó)型通過軸承配置中的熱膨(péng)脹和在整個係統中的熱傳遞與主軸動(dòng)態模型耦合起來,計(jì)算軸(zhóu)承的熱膨脹及其引起的動態特性變化。GAO等[8-9]在主軸係(xì)統動力學研究方麵較為(wéi)前沿,用龍格—庫塔(tǎ)數值模擬主軸—滾動軸承(chéng)係統三種分岔形式,分別為擦邊分岔、倍化分岔(chà)、環麵(miàn)倍(bèi)化分(fèn)岔(chà)。羅筱英等[10]研究了結(jié)構參(cān)數對砂輪主軸係(xì)統動態性能的影響,指出支撐剛度對模態影(yǐng)響較大(dà),剛度增加可使第一階固有(yǒu)頻率(lǜ)較大幅度地(dì)提升,支撐跨距對模態的影響(xiǎng)相對較小。JIANG 等[11]考慮了拉杆對銑削電主軸動力學(xué)性能的影響,通過使用傳遞矩陣法和一個包(bāo)括離心力(lì)和陀螺效應的非線性滾動軸承動力學模型建立了一個主軸—拉杆—軸承係統雙回轉軸模型。姚廷(tíng)強等[12]建立了數控萬能工具銑床主軸係統數(shù)字樣機並(bìng)進(jìn)行了動力學分析,主軸係(xì)統考慮為剛柔耦合多體係統進行(háng)建模仿真分析。熊萬裏等[13]綜述了氣(qì)體懸浮電主軸(zhóu)動態特性研究進(jìn)展(zhǎn),深入分(fèn)析和總結了氣體懸浮電主軸(zhóu)動態特性的影響因素。

本文以具有大(dà)功率、大扭矩特點的機械式主軸為研究對象,首先,基於Timoshenko 梁(liáng)理論建立了重載機(jī)械式(shì)主軸的運動(dòng)方程,並采用有限元法得到主軸的矩陣形式的動力學方程(chéng);同時,在有限元軟件中分別以實體單元和(hé)梁(liáng)單元對主軸進行有限元劃分,對軸承以Combin14 彈簧單元劃分(fèn),並以自由模態和(hé)實際工況約束條件下進行多(duō)約束狀態下的重載機械式主軸的模態分析;根據軸承型號計算(suàn)了軸承的徑向剛度(dù),作為(wéi)重載主軸模(mó)態分(fèn)析中(zhōng)彈簧單元的剛度參數;然後進行了主軸錘擊模態(tài)測試,測試結果較好地驗證(zhèng)了重載機械式主軸多約束狀態下模態(tài)分析結果。研究結果為重載機械主軸係(xì)統的進一步優化設計(jì)和(hé)精度控製提供依據。

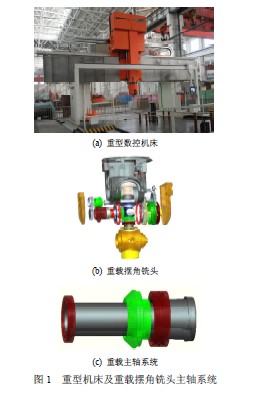

1 擺(bǎi)角銑頭及主軸結構(gòu)

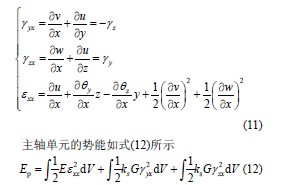

擺角銑頭結構如圖1 所示,主軸係統是銑(xǐ)頭(tóu)的重(chóng)要組成部分;主軸相關參(cān)數如表1 所示。擺角銑頭主運動通過滑枕(zhěn)鏜銑頭主軸端麵的(de)端麵鍵將主軸的轉速及動力傳(chuán)給擺角頭的輸入軸,該運動通過擺角頭內兩對直齒輪和兩對等高齒螺旋傘齒輪傳遞(dì)到擺角頭的(de)主軸。擺角頭主軸前支撐為兩組(zǔ)角接(jiē)觸球軸承組成,主軸的後支撐為一組角接觸球軸承,這(zhè)樣的組合保證主軸(zhóu)具有足夠的剛度和主軸回轉精(jīng)度(dù)。

2 主(zhǔ)軸有限元(yuán)模型的建立

2.1 基於Timoshenko 梁理論的主軸有限元建模

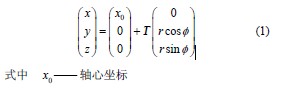

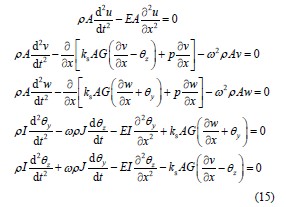

對(duì)主軸以Timoshenko 梁(liáng)理論進(jìn)行建模,主軸上任意(yì)點的坐標與(yǔ)主軸位移u,v,w, y , z有關(guān)。假設主軸軸線與笛卡爾坐標係(xì)x 軸(zhóu)一(yī)致,主軸上(shàng)任意(yì)一點繞y 軸旋轉– y ,然(rán)後繞(rào)z 軸旋轉– z ,則主軸上(shàng)的任(rèn)意點坐標為

考慮到角(jiǎo)位移y 和z 非常小,對於式(3)中的x項以cos 1 z ,對(duì)於式(3)中的(de)y項以sin z sin y 0

來簡化高階旋轉項,則由位移u,v,w, y ,z而(ér)決定的(de)主軸上任意點最終坐標為

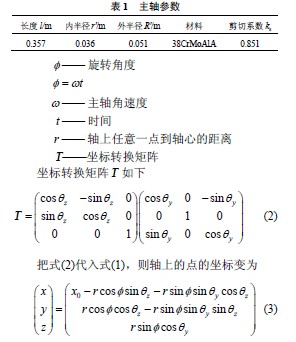

如果考慮二階(jiē)應(yīng)變,任(rèn)意點(diǎn)的應變表示(shì)為

式中 E —— 主軸材料彈性模量

G —— 主軸材料切變模量

ks—— 剪切係數

V ——主(zhǔ)軸(zhóu)體積

把式(shì)(11)代入式(shì)(12)後,忽(hū)略三階(jiē)項

式中 I —— 主軸轉動慣量

J ——主軸極慣性矩

p ——主軸軸向力

未受應力的主軸靜態平衡方程的齊次形式(shì)為

根據邊界條件並將式(17)代入式(16),得到a0~e2 16 個係數,再將式(17)代入式(14)並對整個主軸(zhóu)長度積分,即可得到主軸(zhóu)單元矩(jǔ)陣形式的動(dòng)力學方程式

![]()

式中 m —— 質量矩陣

mc—— 計(jì)算離心力的質量矩陣

g—— 反對稱陀螺矩陣

k —— 剛度矩(jǔ)陣

kp —— 軸向力引起的剛度矩陣

本文主要研究多約束狀態下(xià)主軸有限元建模、模態(tài)分析和試驗,對軸向力及轉速的(de)影響,此處不做考慮(lǜ),因此式(18)變為

![]()

根據質量陣和剛度陣,可得到主(zhǔ)軸的(de)固(gù)有頻率。

2.2 自(zì)由狀態及節點(diǎn)約束的主軸有限元(yuán)模型

主軸選用SOLID45 單元進行定義,單元具有塑性、蠕變、膨脹、應力強化、大(dà)變形和大應變能力。主軸的材料為合金(jīn)結構鋼,彈性模(mó)量為206 GPa,泊鬆比為0.3,密度為7 800 kg/m3。采用手動(dòng)映射網格劃分的方法,對主軸進(jìn)行網格劃(huá)分,劃分後共得到10 708 個節點(diǎn),8 836 個單元,此即自由狀態下主軸的有限元模型。約束直接加在節(jiē)點上(shàng)的主軸有限元模型在主軸自由狀態有限元模型基礎上建立,對軸承(chéng)處主(zhǔ)軸上的一(yī)圈節點進行約束,前支撐為兩組角接觸球軸承,後支撐為一(yī)組(zǔ)角接觸球軸承,故前支撐節點進行全約束,後支撐節點軸向自由度放開。

2.3 自由狀態及節點約束(shù)的梁單元主軸有限元模型(xíng)

實際研究中,常將主軸簡化為(wéi)梁單(dān)元進行分析,這(zhè)種情況下計算效率更高,結果也更為(wéi)準確。

ANSYS 提供了梁單元Beam188 , 此單元(yuán)基於Timoshenko 梁理論,並考慮了剪切變形的影響。本文主軸屬於短粗梁結構,較適合用此單元進行有限元建模,此時主軸截麵根據主軸等剛度原理進行了(le)均一簡化。

對梁采用約束軸承位置處的節點方法進行,主軸前支撐(chēng)為相(xiàng)反方向的兩組角接觸球軸承,後支撐為一組(zǔ)角接觸球軸承(chéng),故前支撐節(jiē)點進(jìn)行全約(yuē)束,後(hòu)支撐節點軸向自由度放開。

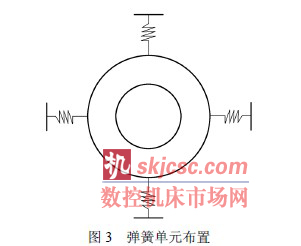

2.4 彈簧單元(yuán)約束下梁單元主軸有限元(yuán)模型

把主軸(zhóu)劃分為梁單元(yuán)的分(fèn)析過程中,可以把軸承的剛度係(xì)數直接考慮進來。在主軸的(de)軸承安裝位置處沿圓周方向均布4 個彈簧單元(yuán)來模擬軸承的彈性支承,布(bù)置方式如圖3 所示。其中彈簧單(dān)元外節點全部約束(shù),前支(zhī)撐為一對角接觸球軸承,故對其內節點軸向自由(yóu)度進行約束,後支(zhī)撐內節點保持自由狀態(tài)。

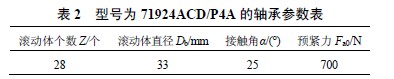

ANSYS 中提供了模擬軸承的彈(dàn)簧單元Combin14,該單元具有一維、二維或三維應用(yòng)中的軸向拉伸或扭轉的性能(néng),可以較好地模擬軸承的剛度。彈簧單元Combin14 需要輸(shū)入彈簧剛度(dù)參數,本(běn)主軸采用由(yóu)SKF 公司(sī)所生產的高精密主軸軸承,軸承(chéng)的型號為71924ACD/P4A。

單個軸承預緊後的(de)徑向(xiàng)剛度(dù)kr 可采用如式(20)進行計算

![]()

式中 Z ——軸承滾動體數目

Db ——軸承滾動體直(zhí)徑

——軸承接觸角

Fa0 ——軸承預緊(jǐn)力

由SKF 提供的(de)軸承相關參數如表2 所示。

代入以上參數(shù)計算後得到軸承的徑向剛度(dù)kr50.7 MN/mm 。

彈簧單元約束下的梁單(dān)元有限元模型,在軸承位置處采(cǎi)用Combin14 彈簧單元進行(háng)模擬,彈簧單元(yuán)外節點全約束,前支撐內節點軸向約束,後支撐內節點保持自由狀態,此時共得到760 個節點,757個單(dān)元。

3 多約束狀態下主軸模(mó)態分(fèn)析

主軸動力學模型建好(hǎo)後,分別基於以上有限元模型進行(háng)以下情況的主軸模態分析。基於(yú)Timoshenko 梁的主軸固有頻率的計算、自由狀態下主軸(zhóu)實體模態分析(xī)、節(jiē)點約束的主軸實體模(mó)態分析、自由狀態下Beam188 梁單元的主軸模態分析、節點約束的Beam188 梁單元主軸(zhóu)模態分析和彈簧單元約束下Beam188 梁單(dān)元主軸模態分析情況。由於主軸的1 階和4 階模態對主(zhǔ)軸前端影響(xiǎng)較大,最容易影響主軸的切削穩(wěn)定性(xìng)。因此,在如下模態分析中給出主軸前(qián)6 階頻率以(yǐ)及1 階和4 階的振型。

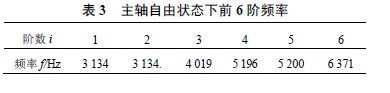

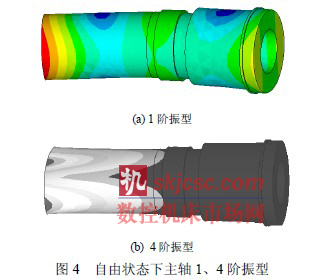

3.1 自由狀態下主軸模態

在完全自由狀態下對主(zhǔ)軸進行(háng)模態分析(xī),不施加任何約(yuē)束,前6 階頻率如表3 所示。由於主軸在完全自(zì)由狀態下,所以主軸前6 階振動為剛(gāng)體(tǐ)運動(dòng),為主軸剛體模態,固(gù)有頻率為零,從第7 階開始具有頻率值,當做(zuò)第1 階模態。1、4 階振型如圖4所示。

從圖4 可以看出,1 階振型為主軸一次(cì)彎(wān)曲(qǔ);4階振型為主軸收縮,是(shì)由(yóu)於主軸大端具有刀柄結構,且主軸刀柄端直徑較大,為主軸高階(jiē)振型的表現。

其意義在於,主軸收縮對主軸、軸承的配合、間隙以及預緊具有重要影響,但4 階(jiē)時(shí)頻率較高,實際機械主軸達不到如此高的頻率。

主軸為軸對稱結構,1、2 階頻率相近,為主軸沿兩個徑向(xiàng)方向振動的頻率,振型為沿兩個徑向方(fāng)向的振動。

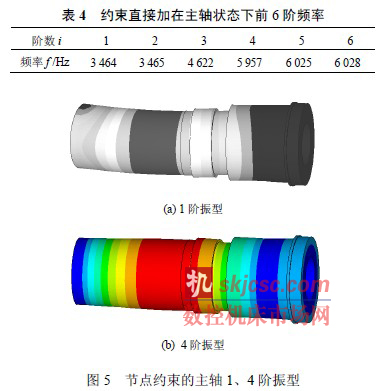

3.2 節點約束的主軸(zhóu)模態

對主軸(zhóu)采(cǎi)用在主軸上(shàng)軸承(chéng)處的一圈節點進行(háng)約束(shù),前支撐節點進行全約束,後支撐放開其軸向自由度。求解後,各階頻率如表4 所(suǒ)示,1、4 階振型如圖5 所(suǒ)示。

從圖5 可以看出,1 階振型為主軸彎曲(qǔ),4 階為主軸扭轉。

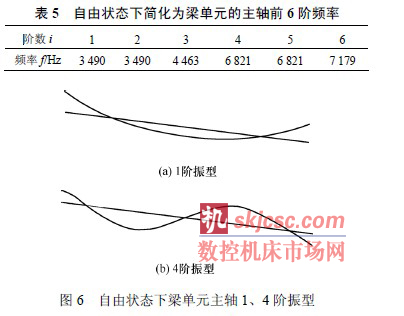

3.3 自由狀(zhuàng)態下Beam188 梁單元的主軸(zhóu)模態

采用自由狀(zhuàng)態下簡化為梁單(dān)元的(de)主軸有限元模型進行模態分析,同樣,前6 階為主(zhǔ)軸剛體模態,頻(pín)率為零,從第7 階開始,其前6 階頻率如表5 所示,1、4 階振型如圖6 所示。

一次彎曲,4 階振型為(wéi)主軸二次彎曲。

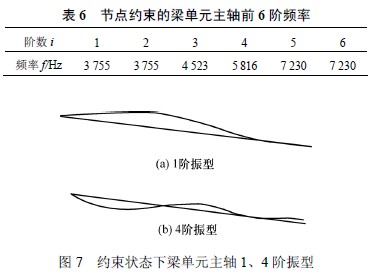

3.4 節點約束的Beam188 梁單元主軸模(mó)態

采用主軸簡化為梁單元狀態下的有限元模型進(jìn)行模態分析,施加約束求(qiú)解後,前6 階頻(pín)率(lǜ)如表6 所示(shì),1、4 階振型如圖(tú)7 所示。

通過動(dòng)畫及振型圖可以看出,1 階振型為主軸一次彎曲,4 階為主軸扭轉。

3.5 彈簧單元約束下Beam188 梁單元的主軸模態

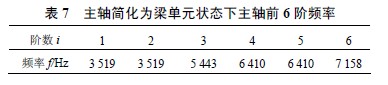

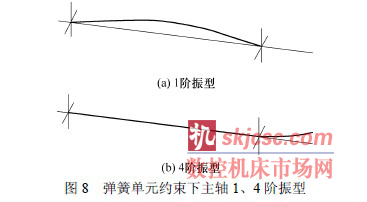

主軸簡化為(wéi)梁單元並施加彈簧剛度,求解(jiě)後,前6 階頻率如表7 所示,1、4 階振(zhèn)型(xíng)如圖8 所示。

從圖8 可以看出,1 階振型(xíng)為主軸一次彎曲,4階(jiē)振型為(wéi)主軸前(qián)端彎曲。

3.6 模態結果分析(xī)比較

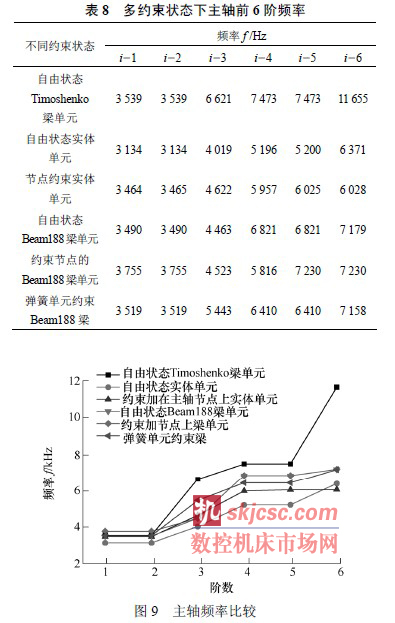

表8 為各種情況下主軸模態有限元分析結果的對(duì)照表,圖9 為主軸頻(pín)率比較折線圖。

從表8 和圖(tú)9 可以看出,實體單元本(běn)身頻率比較時,約束狀態的頻率比自(zì)由(yóu)狀態下(xià)的高出300Hz,是由於施加約束後,主軸剛度隨之增加的緣故。主軸(zhóu)劃分為梁單元時,Timoshenko 梁單元計(jì)算的結果和Beam188 梁單元自(zì)由狀態下的一階頻率誤差(chà)隻有1.4%,Timoshenko 梁的計算結果偏高。約束加在梁單元節點上的一階頻率為最高,彈(dàn)簧單元約束梁情況的頻(pín)率和Timoshenko 梁的誤差隻有0.6%。以上表明,Timoshenko 梁和Beam188 單元來計(jì)算主軸的固有頻率更(gèng)符合實際(jì)情況,因為Timoshenko梁情況考慮因素(sù)最(zuì)為全麵,而加入彈簧單元後的(de)梁單元更符合主軸係統的實際工況。從結果上可以看出(chū),針對短粗的主軸結構,采(cǎi)用具有剪切效應的Timoshenko 梁或(huò)Beam188 單元對主軸計算,計算結果更為準確。由於實體單元自由度的限製,實體單(dān)元計(jì)算的主軸模(mó)態誤差較大,與Timoshenko 梁計算結果比,誤差達11.4%。因此(cǐ),在沒有試(shì)驗的(de)情況(kuàng)下,對主軸進行Timoshenko 梁計算和把主軸考慮為具有剪切效應的Beam188 梁單元並加入彈簧單元(yuán)約束兩種方式(shì)的(de)計算結果更為準確。

4 重載(zǎi)機械式主軸(zhóu)試驗

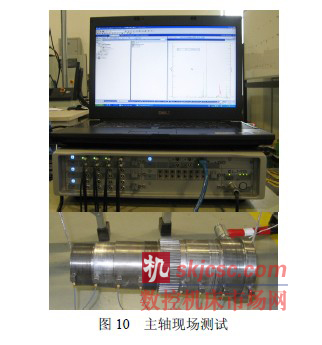

本試驗采用LMS振動(dòng)測試係統配備BK加速度傳感器(qì)對主軸進行振動測試。由於主軸結構和質量較小,較小的瞬間激勵力(lì)即(jí)可把主軸的前幾階(jiē)頻率和振型激勵出來,故將主軸用軟繩(shéng)吊起模擬自由狀態,激(jī)勵(lì)方式(shì)采用力錘(chuí)進行激勵,主軸現場測試如圖10 所示。主軸為對(duì)稱結構,沿主軸軸線共布置了八個(gè)加速度傳感器,在主軸前端進行徑向激勵,激勵方向與傳感器感應方向一致。自由模態頻率比較折線如圖11 所示,試驗及(jí)主軸考(kǎo)慮為Timoshenko梁(liáng)的仿(fǎng)真頻響如圖12 所示。由於主軸為對稱結(jié)構, 1、2 階為主(zhǔ)軸兩個徑向方向(xiàng)的(de)模態,因此試驗時,隻提取(qǔ)了1 階模態;3 階模(mó)態為主軸(zhóu)的扭轉,單方向的傳感器不能有效測試(shì)出來;4、5 階(jiē)為主軸沿(yán)兩個徑向方向的2 次彎曲,試(shì)驗中提取(qǔ)了4 階(jiē)模態。

由頻響函數可知,低階時試驗數據與主軸仿真數據有一定誤差,誤差為7.2%,在可接受範圍之內。產生誤差的原因是在以Timoshenko 梁建模時對主軸的階梯和錐孔等(děng)進行了簡化,盡管本著等剛度原則,但質量變小,頻率仍然偏高,另外,試驗過程中測試環(huán)境、傳感器等對準確的測試結果也有影響。

5 結論

(1) 進行了基於Timoshenko 梁的重載主軸建模,建模過程中考慮了主軸的剪切力和轉動效(xiào)應,在動力學方程中包括了離心(xīn)力引起的質量矩陣、反對稱陀螺矩(jǔ)陣及(jí)由於軸(zhóu)向(xiàng)力引(yǐn)起的剛度矩陣。

(2) 把(bǎ)主軸考慮為Timoshenko 梁單元和Beam188 梁單元進行主軸有(yǒu)限元建模和模態分析時(shí),結果更為準(zhǔn)確,彈簧約束梁情況更符合實際情況。彈簧(huáng)單元(yuán)約(yuē)束梁和Timoshenko 梁情況的主軸一階頻率誤差隻有0.6% ; Timoshenko 梁(liáng)單元和Beam188 梁單元自由狀態下的一階頻率誤差為1.4%。

(3) 主軸模態試驗為驗證(zhèng)主(zhǔ)軸有限元建模及模態分析準確性的直接手段。但Timoshenko 梁建模(mó)時有一定簡化,以及試驗(yàn)過程中本身的一些誤差,因此試(shì)驗與仿真的結(jié)果雖然有一定誤差,但在(zài)允許範圍之內。

(4) 仿真與(yǔ)試驗對比(bǐ)時,試驗模型和計算及仿真模型(xíng)的一致(zhì)性非常重要。如(rú)差異較大,隻能驗證建模方(fāng)法的正確性或驗(yàn)證結果的趨勢,很難得到數值的一致性。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com