0 引言

電主軸係統是車銑複(fù)合加工中心的核心功能部件,因電機和(hé)軸承的生熱不可避免,隨著轉(zhuǎn)速升高,主軸係統溫度不斷上升。由此引(yǐn)起的熱變形是影響機床加工穩定性的重要因素[1]。本文采用有限元(yuán)方法建立電主軸係統合理模型,通過把(bǎ)計(jì)算得到(dào)的生熱和傳熱參數以邊界條件形式施加到有限元模型上,計算得到主軸係統溫(wēn)度場分布,並進行分(fèn)析。

1 電主(zhǔ)軸係統生熱和散熱分(fèn)析

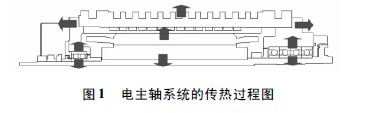

電主軸內部傳熱是個複雜(zá)的生熱和散熱過程,影響因素較(jiào)多。電主軸(zhóu)兩個主要的(de)熱源為內裝式電動(dòng)機的發熱和(hé)軸承的摩擦發熱[2]。電主軸產生的部分熱量通過與冷卻係統進行對流傳熱被帶走,還有部分熱量傳到主軸和軸承上,導致主軸和軸承溫度(dù)升高變形,影響機床加工精度。電(diàn)主軸係統的傳熱(rè)主要可分為三類: 電機和(hé)軸承的生成熱量向主軸和主軸箱體的傳(chuán)熱; 主(zhǔ)軸冷卻(què)係統對主軸部件的對流換(huàn)熱; 空氣與主軸部件的對流換熱,如圖(tú)1 所(suǒ)示。

1. 1 電動機生熱

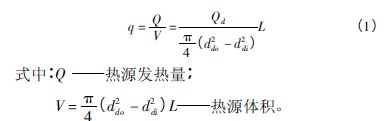

研(yán)究發現(xiàn)電動機有近1 /3 的熱量是由電(diàn)動(dòng)機轉子產生,並且轉子產生的部分熱量通過(guò)定子與轉子的氣隙傳入定子(zǐ)中,部分熱量直接(jiē)傳到主軸和軸承上。其(qí)餘2 /3 的(de)熱量由定(dìng)子產生。假(jiǎ)定電動機的額定功率損耗全部轉化為(wéi)熱量。定子和轉子各自簡化為厚壁圓筒,通過公式( 1) 計算得到(dào)定子和轉子的生熱率:

1. 2 軸承生熱

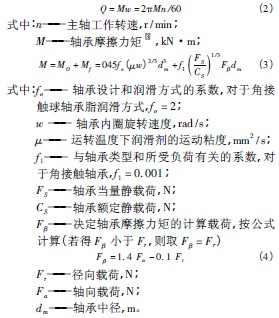

滾動軸承(chéng)的發熱主要是由於軸承的摩擦力矩引起的,Palmgren 通過實驗研(yán)究給出了摩擦力矩的計(jì)算(suàn)公(gōng)式,並認為(wéi)在中等載荷和中等轉速條(tiáo)件下,摩擦力矩主要由空載時潤滑油(yóu)粘性產生的摩擦力矩Mo和與速度無關的載荷作用產生的摩擦力矩Mf兩部分組成。軸承產生的熱量通過公式( 2) 計算得(dé)到:

1. 3 電機定子與冷卻油之間的對流換熱

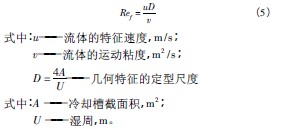

電機定子與冷卻油之間(jiān)的換熱屬於管(guǎn)內(nèi)流體強迫對流換熱。冷卻油(yóu)在定子冷卻套的螺旋矩形槽中流動。螺旋矩形槽的幾何形狀(zhuàng)可以展(zhǎn)開成截麵為矩形的等效油管。冷卻油在管內的不同流態具有不同的換熱規律(lǜ),所用的(de)換熱係數計算(suàn)公式也不同,因此必須先通過計算雷諾數Re 來判別(bié)流態,然後再進行相應的計算[4]。Re 是一個無量(liàng)綱,計(jì)算公式如( 5) :

工(gōng)程計算通常以臨界雷諾數Rec = 2200 區(qū)分(fèn)層流和(hé)紊流。對流體被加熱的(de)情況采用努謝爾特數計(jì)算:

2 電主軸溫度場(chǎng)的有限元分析

考慮到主軸係統的軸(zhóu)對稱結構,為了提高計算效率,建模時可隻取電主(zhǔ)軸的一半進行計算。建模時作如下簡(jiǎn)化(huà):

定子(zǐ)和轉子各簡化為厚壁圓筒,有均勻分布熱源,熱量通過內外表麵傳遞到周圍介質中(zhōng)去; 忽略所有的螺釘、通氣、通油孔(kǒng)以及一些其他細小結構(gòu)[8]。選(xuǎn)用PLANE55 單元進行電主軸(zhóu)係統的有限元模型,並對軸承部分網格進行細化,建立得到的電主軸模型如圖2 所示。

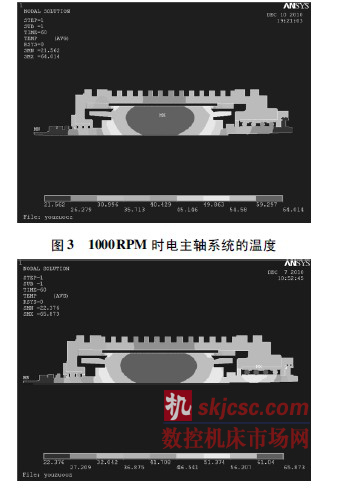

通過前麵(miàn)公式計算得到生熱率和(hé)傳熱係數以邊界的形式施加到有限元模(mó)型上,計算得(dé)到電主軸工作轉速為1000RPM 時,電主軸係統的溫度場分(fèn)布如圖3 所示,電主軸工作轉速為4000RPM 時,電(diàn)主軸係統的溫度場分布如圖4 所示。

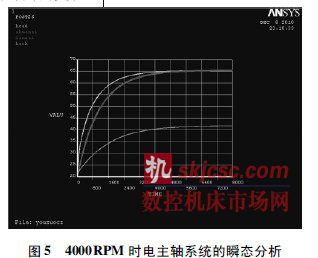

電主軸設計的最(zuì)高工作轉速為4000RPM,對電主軸進行從開始到轉速穩定在4000RPM 時的(de)瞬態分析,初始環境溫度設定為20°,計算得到主(zhǔ)軸各部分溫度隨時間的變化如圖5 所示,圖中綠色(sè)代表前端軸承溫度,紅色代表電機溫度,藍色代表後端軸承(chéng)溫(wēn)度(dù)隨時間的變化。

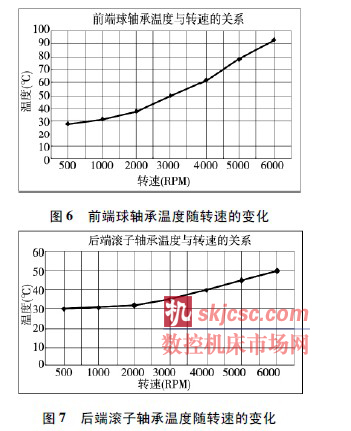

隨著轉速的增大,電主軸溫度場的溫度也隨著升高。主軸係(xì)統前端采用QBC 四聯組支承,發熱較大,軸承的溫度(dù)隨著轉速變化較大,圖6 和圖7 為計算得到前後端軸承(chéng)溫度隨轉速的變化情況,前後軸(zhóu)承的溫度均隨著轉速增(zēng)大(dà)而升高,但是前端軸承(chéng)受轉速(sù)影響較(jiào)大,而後端(duān)軸(zhóu)承受轉(zhuǎn)速影響較小。

3 結束語

本文通過對電主軸係統的溫度場分析,可以得(dé)到以下結論:

( 1) 主軸係統轉速為(wéi)4000RPM 時,主軸各部件溫(wēn)度不斷上升(shēng),約2 小時係統(tǒng)達到熱平衡,最高溫度為轉子和軸承處,約(yuē)為(wéi)65℃。

( 2) 前端支承由於采用四聯組QBC 型組配,發熱量較大,並且受(shòu)電機發(fā)熱影響(xiǎng),轉速達到6000RPM時,球軸承溫度接近100℃,溫度過高。

( 3) 後端滾子軸承(chéng)由於散熱條件較大,並且較前端軸承(chéng)發熱量(liàng)較小,溫升不高。

( 4) 要提高主軸工作(zuò)轉速,必須改進前端軸承支承,例如改變潤滑方式,加冷卻套等(děng)。

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com