葉輪是渦輪式發動機、汽車增壓器等動力機械的核心部件, 其加工技術一直是研究的(de)焦點(diǎn)。整體葉輪的結構複雜, 規劃(huá)加工軌跡時(shí)約束條件多, 加工時易(yì)產生碰撞幹涉, 采用傳統的鑄造成(chéng)型後修光法、石蠟精密鑄造法等較難保(bǎo)證(zhèng)葉片、流道以及葉片與輪(lún)轂倒角處的加工質量[ 1] 。五軸數控加工因具備有效避免幹涉、可側銑直紋麵、切削狀態良(liáng)好等優點(diǎn), 從而成為提(tí)高整體(tǐ)葉輪加工效率和質量的首(shǒu)選。

目前, 許多加(jiā)工整體葉輪的企業多采用一些(xiē)功能強大、界麵良好、適用麵廣的通(tōng)用型CAD/ CAM軟件, 如U G NX、CAT IA、Pro/ Eng ineer 等。本文(wén)基於整體葉輪的幾何特征, 利用大型通用CAD/CAM 軟件UG NX3. 0 對(duì)其進行加(jiā)工軌跡規劃。

1 整體葉輪五軸數控加(jiā)工工藝分析

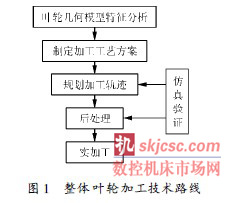

根據複雜型麵零件(jiàn)的多軸數控加工特點, 整體葉輪的五軸數控加工一般遵循如下的基本技術路(lù)線( 如圖1 所示) 。

1. 1 葉輪幾何模型特征分析

分析整體葉輪的(de)葉片、流(liú)道等幾何特征, 確定葉片曲(qǔ)麵、流道麵和清(qīng)根的特征參數, 判斷葉片(piàn)曲麵(miàn)的類型, 圖2 即為葉輪的基本幾何特征。整體(tǐ)葉輪的關鍵體素是葉片, 葉片曲麵可以分為直(zhí)紋曲(qǔ)麵和(hé)自由曲麵( 非直紋曲麵(miàn)) , 其中直紋麵又可分為可展直紋麵和非可展直紋麵(miàn)。此外, 為合理(lǐ)選擇刀具並規劃加工軌跡, 也要確定流道的進水口寬度、出水口寬度等參數值。

1. 2 整體葉輪加工工藝方案

根據葉輪的(de)幾何結構特征和(hé)使用要求, 確定基本的加工工藝流程(chéng)為[ 2] : ( 1) 在鍛鋁材料上車削(xuē)加(jiā)工回轉體的基本形狀; ( 2) 開粗加工流道部分; ( 3)精加工流道部分; ( 4) 葉片精加工; ( 5) 清根。本文主要對流道開粗、精加工和葉片(piàn)精加工加工(gōng)軌跡規劃進(jìn)行研究。根據整體葉輪的(de)幾何模型特征, 可以基本確定(dìng)加工所使用機床型號、刀具參數、夾具和裝夾方式等。整體葉輪為葉片分布均勻的回轉體類(lèi)零件, 建議選擇其底麵圓心為工件原點, 以此簡化工件的找正和後處理的過程。

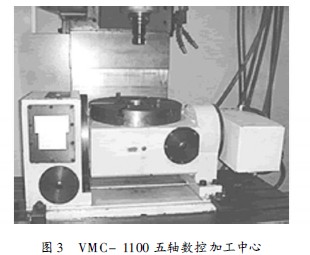

加(jiā)工整體(tǐ)葉輪可使用由3 個平動軸(zhóu)和2 個轉動軸構成的標準多坐標機床, 例如刀具(jù)雙擺動、工作台(tái)雙回轉(zhuǎn)和刀具與工作台分別回轉等類型。本文所使用的五軸加工中心VMC - 1100 為工作台雙回轉結構, 即由3 個平動軸和A, C 2 個轉動軸構成,如圖3 所示。

為提高加工效率, 在不發生碰撞幹涉的同時盡可能選用大直徑銑刀, 並優先選擇多刃銑刀。在進行流道粗加工(gōng)時優先選用平底銑刀, 流道、葉片的精加工盡可能(néng)選用球頭銑刀。對於流道較窄(zhǎi)的葉輪, 在加工(gōng)窄流道處時, 可以適當選擇(zé)錐度球頭(tóu)銑刀。

2 麵向特征規劃葉輪加工(gōng)軌跡

U G NX3. 0 提供了大量多坐標數控加(jiā)工(gōng)編程方法, 一般選用(yòng)Surface Area( 曲麵區域) 驅動方式來規劃葉輪加工軌跡(jì)。Surface Area 提供了大量刀(dāo)軸控製方式, 其中Relative to Drive( 相對於驅動幾何)、I nterpolate( 插補) 和Sw arf ( 直紋麵) 等方(fāng)式比較適合規劃整(zhěng)體葉輪的加工軌跡。

整體葉輪的幾何形(xíng)狀比較複雜(zá), 流道狹窄、葉片薄且彎(wān)曲程(chéng)度大(dà), 極易發生碰撞幹涉, 因此其加工軌跡規劃的主要難點體現於流道開粗、精加工和葉片型麵加(jiā)工。此外, 應特別注意在所選定機床的行程內(nèi)規劃加工軌跡, 盡量避免刀軸方向發生突變。

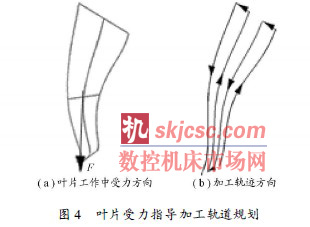

在以往整體葉(yè)輪數控加工的許多文(wén)獻(xiàn)中(zhōng)[ 1, 3] ,規劃加工軌(guǐ)跡的過程主要考慮(lǜ)到滿足其幾何準確性和誤差等級等方麵, 很少能夠考慮到整體葉輪在使用(yòng)中的受力情況, 即沒有充分考慮其在使(shǐ)用中的磨損及失效情況。根據對葉片使用要求的分析, 在規劃整(zhěng)體葉輪數控加工軌跡的過程中除了要滿足幾何準確性和加工誤差外, 還要按照葉輪片的受力方向規劃加工軌跡(jì), 這樣可以增加葉輪片的強度和剛度, 改善(shàn)使用性能(néng), 如圖4 所示(shì)。

2. 1 流道特征開粗加工軌跡規劃

流道開粗加工過程去除主要加工餘量, 直接影響著精加工的效率和質量, 提高開粗加工的效率和質量對整個葉輪的加(jiā)工具有重要意義。葉輪流道部分的(de)加工餘量並不隨著葉輪型線均勻分布, 切削過程(chéng)中切削深度不斷(duàn)變化, 刀具(jù)受力變化較為劇烈, 大大縮短了刀具壽命, 降低了加工質量, 這需要合理規劃加工軌跡。

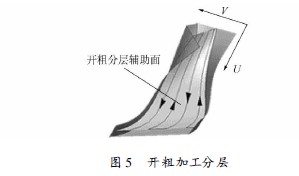

流(liú)道開(kāi)粗加工通常需分成若幹層漸(jiàn)進開(kāi)粗。根據葉片型麵的V 向分割流道區域, 可使粗加工的各層厚度比較均勻(yún), 加工過程穩定。在進水邊和出水邊(biān)之間(jiān)設定若幹輔(fǔ)助麵作為驅動麵, 選擇兩側的葉片為幹涉檢查麵, 如圖5 所示。流道開粗加工常用的刀軸控製方式為(wéi)Interpolate、Relative toDrive 等。

此(cǐ)外, 也可沿葉(yè)輪中心線方向和垂直於中(zhōng)心線的方向進行開粗, 可選用的驅(qū)動方法為CAVITYMILL( 型(xíng)腔銑) 等, 圖6 即(jí)為(wéi)沿垂直中心線方向開粗。

2. 2 流道特征精加工軌跡規劃

整體葉輪的流道部分(fèn)沿(yán)葉(yè)片型線由窄(zhǎi)變寬, 且最窄處(chù)恰(qià)好是葉片(piàn)彎曲(qǔ)程度最大處, 因此此處最容易發生幹涉碰撞。Interpolate 刀軸控製(zhì)方式適用(yòng)於規劃葉片等各葉片間有重疊區域形體的加工軌跡, 因此特別適合規劃流(liú)道精加工軌跡。此外, 其他常用的還有Relat ive to Drive、Relat ive to Vector等。

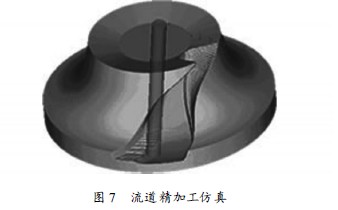

為了(le)獲得較高的流道精加工質量(liàng)和效率, 需要合理設置加工參數和進退刀參數, 圖7 為使用Interpolate刀(dāo)軸控製(zhì)方式、殘餘高(gāo)度為0. 015mm 時得到的仿真加工結果(guǒ)。

2. 3 葉片特征(zhēng)精加工軌跡規劃

一般說來, 葉輪的(de)葉片曲麵扭(niǔ)曲程度較大(dà), 是體現加工複雜性的主要部分。根據整(zhěng)體葉輪型麵的曲麵(miàn)形狀的不(bú)同, 在多軸數控機床上加工(gōng)整體(tǐ)葉輪主要可采用2 種方法[ 1]: 第一種是(shì)點銑法, 即用球頭(tóu)銑(xǐ)刀按葉片的流線方向逐行走刀( 加工一個葉(yè)片一般需50~ 200 次走刀) , 逐(zhú)漸加工出葉片葉型曲麵(miàn), 此方法主要用於自由(yóu)曲麵。第二種是側銑法, 即用圓柱銑刀或圓錐銑刀的側刃銑削葉片曲麵, 主要用於可展直紋麵和直母線型葉輪的(de)加工上。

規劃葉片加工軌跡時一般使用的刀軸控(kòng)製方式為Relat ive to Drive 和Sw arf 等, 其中Relat ive toDrive 適用於點銑法, Swarf 可(kě)有效進行側銑加工(gōng)。圖(tú)8 為選擇出水麵為驅動(dòng)麵(miàn), 使用Sw arf 方式側銑(xǐ)加工時的(de)仿真結果。

2. 4 幹涉檢查幾何的選擇

整體葉輪的幾何型(xíng)麵複雜性決定了規劃加工軌跡的碰(pèng)撞幹(gàn)涉檢查難度較(jiào)高, 為避免幹涉碰(pèng)撞和過切, 必須選擇足夠的幹涉檢查麵。一般有3 種碰撞幹涉類型(xíng)[ 3] : ( 1) 刀具與相(xiàng)鄰(lín)葉(yè)片之間的幹涉; ( 2) 刀(dāo)具與自身葉片之(zhī)間的幹涉(shè); ( 3) 刀具與被加工區域相(xiàng)鄰區域之間的幹(gàn)涉。

3 加工實例

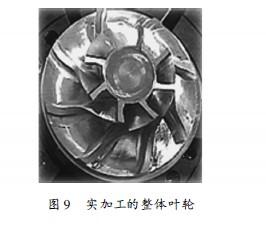

本文通過分析(xī)整體葉(yè)輪的加工工(gōng)藝, 合理選擇刀具, 設置加工參數(shù), 基於特征(zhēng)利用U G NX3. 0 規劃了流道(dào)粗、精加工軌跡和葉片的側銑精加工(gōng)軌跡。為保(bǎo)證加工軌跡的正確性, 使用U G NX3. 0的仿真功能和專業數控加(jiā)工仿真軟件VERICUT對加工軌跡以及生成的NC 代碼進行了仿真驗證。最(zuì)後在(zài)配有HNC- 22M 世紀星銑削數控係統的國產VMC- 1100 五軸數控加工中心加工了一個8葉片整體(tǐ)葉輪( 如圖9 所示) , 尺寸D @ H 為160mm@ 70mm。加工(gōng)得(dé)到的整體葉輪無過切現象, 加工過程平穩、刀具受力較為均勻。其中葉片(piàn)通(tōng)過側銑一次成形, 光潔(jié)度較高; 流道殘餘高度01015mm, 其最狹窄處材料去除良好, 符合工藝要求。

如果(guǒ)您有機床行業、企業相關(guān)新聞稿件發表,或進行資(zī)訊(xùn)合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com