基於(yú)動態特性分析(xī)的機床主軸裝配故障診斷硏究(下)

2017-7-14 來(lái)源(yuán):北京交通大學 作(zuò)者:李凱旋(xuán)

6.裝(zhuāng)配故障源位置識別的研(yán)究

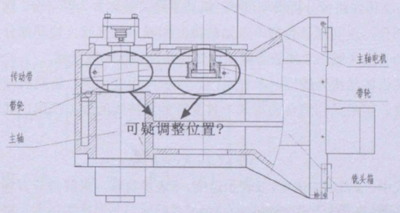

上麵章節通過對VCL850主軸箱(xiāng)區域的信號檢測與分析,確定(dìng)主軸箱可能存(cún)在動不平衡、角度不對中的裝配故障。但不確定產生(shēng)故障的具體位置。角度不對(duì)中故障為例,在主軸帶輪配合處、電機帶輪(lún)配合處均可能為裝配不當的位置,並不確定在什麽位置進行裝配調整,如圖6-1所示。這就是本章節研究的意義所在。

圖6-!主(zhǔ)軸箱(xiāng)區域可(kě)調整的裝配位(wèi)寬

在工況下,理想狀態的主軸箱區域振動信(xìn)號成分簡單,故障源主要來自電機和主軸。由於加工製(zhì)造、裝配等誤差(chà)的存在,在(zài)工作狀態下,會衍生出額外的激勵,由第二章(zhāng)可知:動不平衡故障導致離屯、力的出現;不對中問題衍生出二倍於轉(zhuǎn)速周期的激振力。裝(zhuāng)配故障(zhàng)衍生的額外激勵,作用在相關(guān)位(wèi)置,表征出成分更加複雜多變的振動信號,通過巧(qiǎo)不同形式振動信號的檢測分析,判定機械故障。對(duì)機床進行故障(zhàng)診斷,首先利用相關的檢測手段,確定(dìng)機械故障的類型,其次利用裝配故障源位置識別(bié)的方法確定產(chǎn)生振動信(xìn)號(hào)來源的位置,進而針對性的進行調整,才能夠從根本上解決機械(xiè)故障問題。

6.1裝配故障(zhàng)源位置識別的方法原理

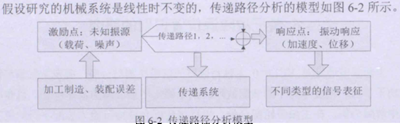

本論文在假設機械係統(tǒng)是線性時不變係統的前(qián)提下,基於傳遞路徑分(fèn)析的原理.對存在裝配故障的主軸箱區域的(de)故障源進行識別。傳速路徑分析方法的核也在於研究(jiū)機械係(xì)統自身的(de)傳遞特性W及確定是否(fǒu)存在未知的故時源,本(běn)論文針對主軸箱區域力(lì)求建立一個較為完整的傳遞(dì)係統,並在此基礎上根據傳遞係統某(mǒu)幾點的響應特(tè)性,通過數值解析的方式確定研究區域的裝配故障源位置(zhì)。

由圍(wéi)6-2傳遞路徑分析模型可知:機械係統可被劃分為兩部分,稱之為主動部分、被動部分,主(zhǔ)動(dòng)部分包括:未知故障源和噪聲源區域,被動部分(fèn)包括:傳遞係統和(hé)振動響應區(qū)域。未知故障源通過傳遞路徑到達響應區域。

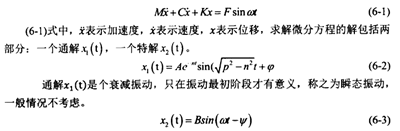

假設某機械結構為線性時不變係統,W單自由(yóu)度為例,將某機械結構等價為質量、剛度、阻尼共同組(zǔ)合的形式,且受到外界持續的激振作用,其動力學方程為(wéi):

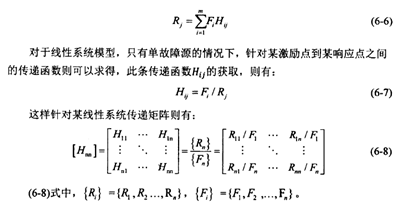

傳遞函數的獲取可通過W下途徑:每一個傳遞函數(shù)可W用來描述一個激勵點自由度6對某一個響應(yīng)點自由度之間的傳遞路徑關係,稱之為巧/.,針對某機械係統,假設布置n個激(jī)勵點/響應點,則存在w=n2個傳遞路徑,對於機械(xiè)係統上的(de)某一(yī)響應點,可認為(wéi)是故障(zhàng)源通過各條傳遞路徑達到目標(biāo)位置線(xiàn)性疊加的結果,即;

如果(guǒ)得到了某機械係(xì)統的傳遞函數矩陣,在裝(zhuāng)配故障源位置未知的的情(qíng)況下(xià),可根據測(cè)得的響應點的振動(dòng)響應信號(hào)利用數值解析的方式大致確定未知故障源的位置(zhì)。即:

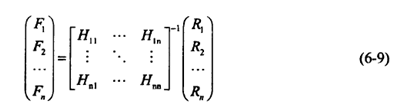

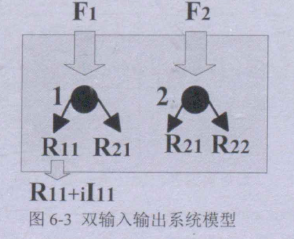

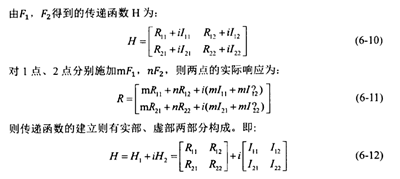

由(4-4a)可知,阻尼矩(jǔ)陣(zhèn)的存(cún)在,導致輸入信號與輸出信號存(cún)在相位差(chà),多故障源激勵下的響應點是單點故障源線性疊加的結果。W兩點結構係統為例,對兩點分別施加(jiā)單(dān)激勵,如園6-3所示。

綜上所述,針對某機械結構的故(gù)障源進行識別(bié),大致可W分為H步:

(1)在非工作狀態下,對某機械結構上的各個傳遞路徑的源頭進行單點激勵,同時測量對應響應點的響應(yīng)信號,建立頻響函數矩陣。激(jī)勵方式可為小鏈敲擊瞬態激勵的方式,也可采(cǎi)用激(jī)振器進(jìn)行(háng)持續穩定的(de)激勵(lì)。

(2)工作狀態下,測量機械結構上各個響應點的穩態響應信號。

(3)利(lì)用求得的頻響函數矩陣求逆,通過數(shù)值計算的方(fāng)式求得機械結構上(shàng)的未知(zhī)故障源位置。

6.2裝配故障源位置識別的仿真分析

利用ANSYS軟件的諧響(xiǎng)應分析模塊對主軸箱的故障源進行識別,驗證實驗方法(fǎ)的可行性。實(shí)驗對象為主軸(zhóu)箱(xiāng)裝巧體,主軸箱的主要參數如表6-1所示。

表6-1主軸箱的主要參(cān)數

擬布置六個激勵點/響應點,對其一端采用(yòng)固定約束(shù)的(de)方式,如圖5*4所示。首先對其進行模態(tài)分析仿真,確定其固有(yǒu)頻率,並分析固有頻率區間是否會對未知故(gù)障源的識別(bié)造成影響。

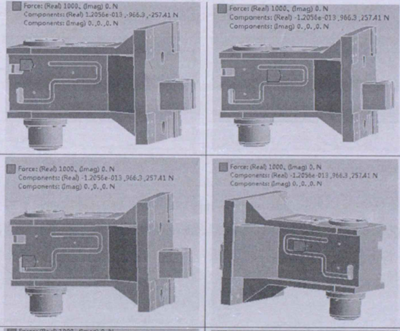

由模態分析結果(guǒ)可tJl確定一階模態的固有頻率為%3.16Hz,利用諧響應分析,對主軸箱裝配體的六(liù)個點分別單獨施(shī)加頻(pín)率在200 ̄1000Hz區間的穩態載荷激勵1000N,如圖6-5所示。

圖6-5主軸箱裝配體的載荷設置

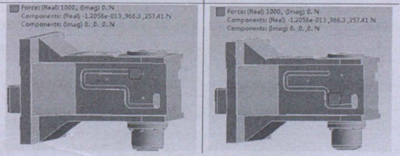

每個點單獨施加載荷時,得到(dào)六個點(diǎn)的響應特性(xìng),w第(dì)-點麵為(wéi)例,得到的六個點的響應特性(xìng)曲(qǔ)線伯德圖如(rú)圖6-6所示(上曲線為幅(fú)頻曲線,橫坐標為頻率,縱坐(zuò)標為加速度;下曲線為相(xiàng)頻曲線,橫坐(zuò)標為頻率,縱坐標為角度)。

圖6-6單點激勵後的六點響(xiǎng)應曲線

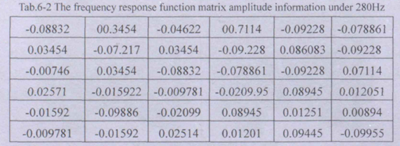

利用(4-8)式,得到了200?lOOOHz區間的任(rèn)意頻率(lǜ)處的頻響巧數(shù)巧陣,由表4-4可知:固(gù)有頻(pín)率處(chù)的相頻值比較接近,因此對機械係統進行故障源(yuán)識別建議避開對固有額率處。選取(qǔ)分析頻(pín)率為280Hz的頻響函數幅(fú)頻矩陣如表(biǎo)6-2所示。

表6-2280Hz下的頻響函巧幅頻矩陣

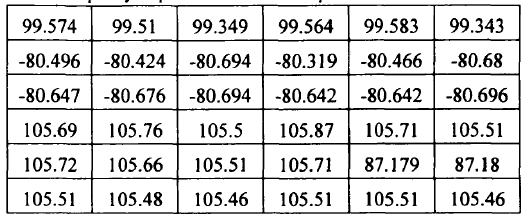

由表(biǎo)6-2可知,阻尼係數為(wéi)化003,不同(tóng)頻率的輸出響應與輸(shū)出信號存在相位(wèi)差,280Hz對應的六點的相位信息如表6-3所示:

表6-3280Hz下的頻響畫數相頻矩陣

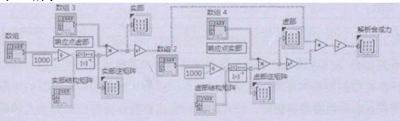

利用(yòng)LabVlEW分(fèn)別對實部的結構(gòu)巧陣和虛部的結(jié)構矩(jǔ)陣求逆求逆,然後對得到的實部、虛(xū)部的解析力(lì)分別平方求和開平方根,即得到實際的解(jiě)折力(lì)。程(chéng)序框圖如圖6-7所示。

(1)單故峰(fēng)源識別

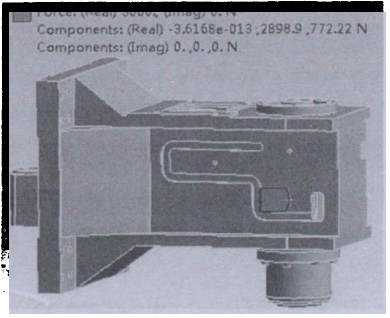

對主軸箱裝配體的任意某點分別施加載荷,得到六(liù)個點下的響應信息,例如對第六點(diǎn)施加3000N的持續激勵用來模擬主軸箱裝配休在(zài)實際(jì)工況下的受力情況,如下閣6-8所示。

圖6-8單故掩源(yuán)下主箱箱裝配體的(de)受力情(qíng)況

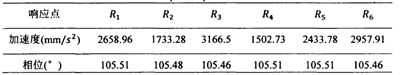

在實際載荷的激勵下得到六個點的響應信息如表6-4所示。

表6-4六個點的響應信息

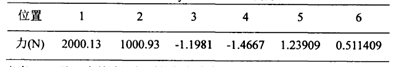

利用(4-4)式求(qiú)解六個點的實際受(shòu)為情況如表6-7所示。

表6-5解析山的受力(lì)情況

由表6>4、表6-5可知,某點單故障源(yuán)激勵得到的各點的響應信息與頻響函數的某行存在比例關係,島兩者的相位信息是一致(zhì)的。而頻響函數矩(jǔ)陣的獲取(qǔ)就(jiù)是通過所有點的單獨激勵得到的。因此,實際利用(yòng)數值(zhí)解析得到的六個點的受力情況與實際十分符合,有效實現了故陣源的(de)有效識(shí)別。隻利用頻響函數矩陣的幅值信息,就可W實現對單故降源的有效識別。

(2)多故障源(yuán)識別

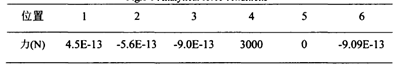

對(duì)主軸箱(xiāng)裝酷體的任意(yì)兩點分別施加載荷,得到六個點下的響應信息,例(lì)如對第一點施加2000N,第二(èr)點施加I000N,用(yòng)來模(mó)擬主軸箱裝配體在實際工況下的(de)受力情況,如閱(yuè)6-9所示。

圖6-9《巧障源下主軸(zhóu)箱(xiāng)裝配體的受力情況(kuàng)

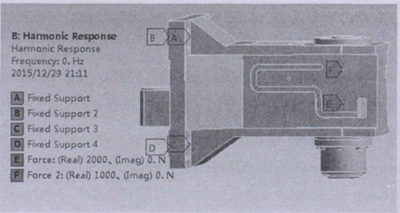

在實際載荷的(de)激(jī)勵下得(dé)到六個點的響應信息(xī)如表6-6所(suǒ)示。

表(biǎo)6-6六個點的響應信息

利用(4-4)式求解六個點的實際(jì)受力情(qíng)況如表6-7所示(shì)。

表6-7解析出的(de)受力情況

由表6-7可知,多故障源得到的各(gè)點響應信息(xī)實則是各點單故障源線(xiàn)性疊加得到的結果,因此相位信息也發生了改變。求解方式;分別(bié)提取各點響應信息的實部、虛(xū)部,對應與頻響函數(shù)矩陣的實部、虛部進巧計算求解,解析得到六個點的受力情況。由表6-7可知;解析(xī)出的受力與實際十分符合,有效實現了故虜源位置的有效識別。

6.3裝(zhuāng)配故障源位置(zhì)識別的實驗論證

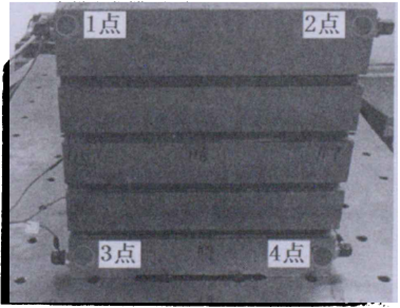

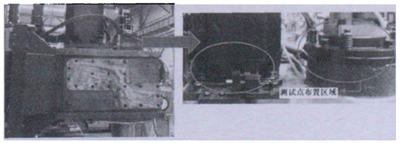

以雙驅絲(sī)杠實驗台上的彎板工件為研充對象,驗證本次(cì)方法的可行性,由於設(shè)備的局限性,隻開展對單故障(zhàng)源識別的實驗驗證。分別采用力鏈和激振器兩種激勵方法對故障源進(jìn)巧(qiǎo)識別。彎板工件的布點如圖6-10所示。

圖6-10測試點布置

6.3.1力鍵敲擊實驗(yàn)

首先利(lì)用力(lì)鍾對工件的四個點進行逐點(diǎn)敲擊,工件的一階固有頻率為巧2Hz,

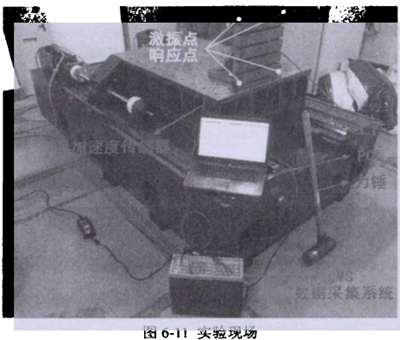

選取分析頻率區間(jiān)為512Hz,與此(cǐ)同時在四個點分別布置加速度傳感器,由此(cǐ)得到16姐頻響函數.進而求得工件上四個點的傳迸兩數矩(jǔ)陣(zhèn),實(shí)驗現場如圖6-11所示。

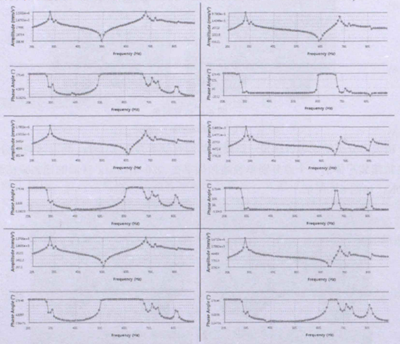

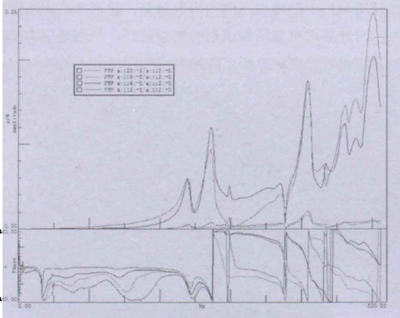

利用力鍵對某一點進行敲擊,與(yǔ)此(cǐ)四點的加速度傳感器得到響應信(xìn)息,構成四組頻響函數,在峰值處,頻響函數的相頻曲線(xiàn)較為集中,幅頻曲(qǔ)線還是存在較大差異。如間6-12所示。

國6-12某點滿勵下的四(sì)姐頻巧曲線(xiàn)

力鏈敲擊的質量對能否(fǒu)獲取正確的頻響函數曲線脊(jǐ)很大的影(yǐng)響。進而影響到(dào)對故障源位置的有(yǒu)效識別。假如(rú)設置力鍵敲擊五次,取五(wǔ)次平均值,利用相幹性係數來評價五次力鍵敲擊的好壞程度。

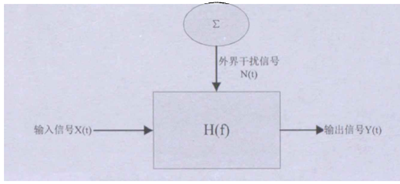

就單輸(shū)入輸出係統而言,一般(bān)利用常相幹分析。圖6-13為單輸入輸出示意圖,圖中H(/)為係統的頻響函數。

圖(tú)6-13單輸入輸出係統

例如某機械係統中(zhōng)存在輸(shū)入信號乂(t),輸出信號^〇;),引入互譜幅值的一個重要(yào)不等式:

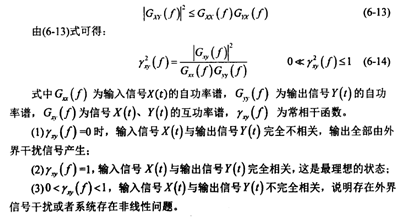

某點的五次相幹性係數如圖6-14所示。可見在50?150Hz頻率區間的相幹性係(xì)數接近1,此頻率區間的頻響函數矩陣(zhèn)是可信賴的。

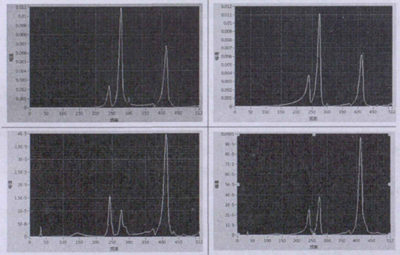

對四個點中的第二(èr)點進巧(qiǎo)敲擊(jī),得(dé)到四個點的響應曲(qǔ)線如圖6-15所示。

圖6-15第二點(diǎn)激勵下的各點響應曲線

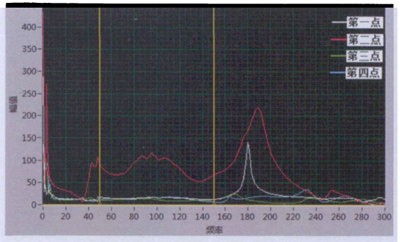

實(shí)際情況下,隻能測(cè)得響應信息,另外根據之前獲得的傳遞歯數矩陣,求解判定故障源的位置(zhì)。利用LabVIEW編寫的程序對己獲取的信息進(jìn)行求解(jiě),得到四個點的故障源幅頻曲線如(rú)圖6-16所示。加速度傳(chuán)感器的頻響量程在5?5000Hz,OHz附(fù)近的數值不予考慮,由圖6-16可知,第二點處求解的振(zhèn)源曲線(xiàn)在50Hz?150Hz

區間遠遠高於其他蘭點。因此解析(xī)得到的結果與實(shí)際相符,因此對故障源實現了有效的位置判別。

圖(tú)6-16敲擊第2點解析得到的振源幅頻曲線

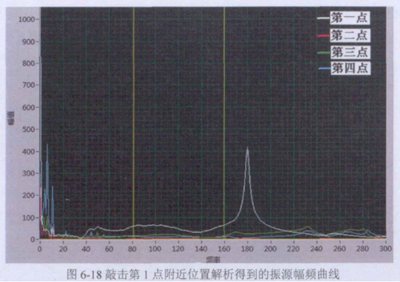

實(shí)際情況下,若要實現對圭軸箱區域故障位置的有效識別,必須保證對所有可能產生故障區域進行布點(diǎn)。但可能並沒有在故(gù)障區域布置測試點,建立全麵的傳遞函數矩陣。如圖6-17所示,實際激勵位置沒有在(zài)四個(gè)點上,利用(yòng)此位置上激勵得到的四點響應(yīng)信息,求解激勵。

如圖6-18所示。可(kě)W看到在相幹性係數較高的頻域,解析出的振源(yuán)位置為第一點, 實(shí)際激勵位置與(yǔ)第一點比較靠近,因此解析得到的結果較為理想。

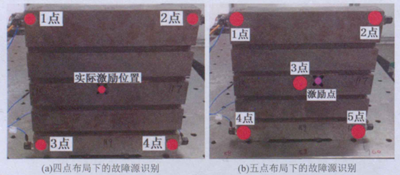

假如利用力鍵敲擊的實際(jì)激勵位置在彎(wān)板(bǎn)工件的中間位置,與布置的任何一(yī)點都不靠近,如圖(tú)6-19所示(shì)。

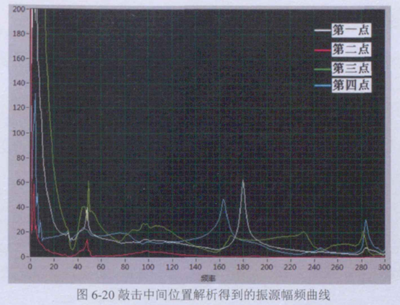

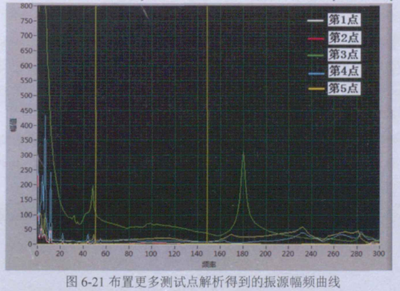

圖6-19不同點布局下的故障源識別

利用此點(diǎn)激勵得到的四點響應信息與傳遞(dì)函數(shù)矩陣(zhèn)進行計算,解析得到的各點振源曲線如圖6-20所示。發(fā)現無法判定振源的實(shí)際位(wèi)置。應對的辦法是對(duì)預判的故障源位置進行更加密集(jí)的(de)布點。如圖6-21所示,得到了理想的識別效果。

結論:有(yǒu)^文(wén)上實驗可知:對故障源進行有(yǒu)效識別的前提:對某機械結(jié)構布置測試點,構造傳遞函數矩陣,一(yī)定要盡量包含可能存在故(gù)障源的所有區域,不一(yī)定布置的(de)測試點恰(qià)好對應未知故障源處,但是遠離故(gù)障區域,將無法實現對未知故障源的有效識別。應對的辦法是對預判的故障(zhàng)源位置進行更加密集的(de)布點。

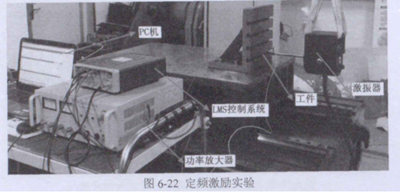

6.3.2激振器激勵實驗

對某特定關屯、頻率的裝配故障源位置進行識別,可采(cǎi)用激振器的方式進行激勵,如圖6-22所示。

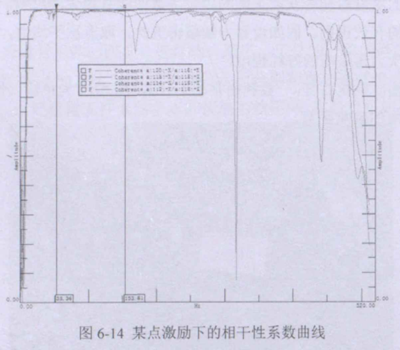

實驗設備包括激(jī)振(zhèn)器、LMS控製係統(tǒng)、功率放大器、PC機等。LMS控製係統同時具備信(xìn)號發生器和信號(hào)采集兩個功能,LMS輸出特定頻率的正弦信號通過功率放(fàng)大器,將信號放大輸入到激振器,激振器作用於工件上,給工(gōng)件施加特定頻率(lǜ)的正弦激勵(lì),與此(cǐ)同時,力傳感器和加速度(dù)傳感器將測得的信號采集到LMS中。這樣(yàng)形成了一套信號發送(sòng)與采集(jí)的閉環係統。

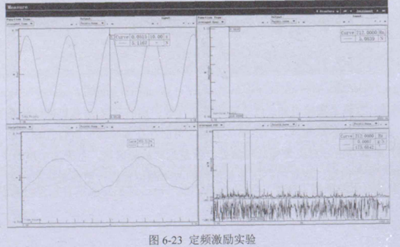

由於激振器自身會受到50Hz交變電壓信號的(de)幹擾,因此選(xuǎn)取(qǔ)頻(pín)率(lǜ)要避(bì)免是50Hz的倍(bèi)數,選擇特定(dìng)頻率(lǜ)為212Hz,每次給定5N左右的激振力,同時對四個點的加速度信號進行采集。測試界麵如圖6-23所示。

從左到右,從上到下一次為激振(zhèn)時域信號、激振頻域信號、某點的時域響應信號、頻響函(hán)數曲線。

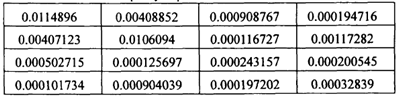

利用激振器得到的212Hz處的頻響函數矩陣(zhèn)如表6-8所示。

表(biǎo)6-8212Hz下的頻響函巧矩陣

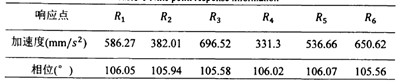

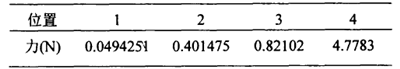

第四點進行激振(zhèn),隻(zhī)利用(yòng)在此點激勵下的響應信息判定激振點位置。解析(xī)得(dé)到的四點激勵如(rú)表6-9所(suǒ)示。

表6-9解巧出的受(shòu)力情況

由於外界的交變(biàn)電壓(yā)信號(hào)、隨化噪聲等幹擾(rǎo),頻響函(hán)數矩陣經過逆矩陣變換會產生很(hěn)大的數值變化(huà)。解析出的激勵幅值與實際並不相符。可對解析得到的所有激勵信息求和,然後計算各點的激勵信息與總體激勵信息的(de)權重(chóng)關係。

利用(4-13)、(4-14)顯然第四(sì)點(diǎn)所占的(de)權重(chóng)最大,占78.8%,由W上(shàng)信息可知(zhī),利用激振器同樣實現了對故障源位置的有效識別。

針對主軸箱民域可能引發角度不對中的位置布置測試點,如圖6-24所示。

圖6-24主軸|g區麵試點的(de)布局

關心頻(pín)率(lǜ)區間為二倍於(yú)轉速的頻率附近(jìn)。首先(xiān)在離(lí)線(xiàn)狀態下建立測試(shì)點之間的(de)傳遞(dì)函數矩陣,然後在工(gōng)作狀態下利用加速度傳感器對主(zhǔ)軸箱區域進行(háng)優化布(bù)置,獲取準確有效的響應信息,對未(wèi)知裝配故障源的位置進巧識別判定。

6.4本章小結

本(běn)章承接(jiē)上麵章節,通過開展信號測試與分析(xī)的實驗研巧,確定了主軸箱區域存(cún)在動不平衡、角度不對中等裝配故障,明確了不同(tóng)類(lèi)型裝配故障所對應的信號特征。本章對"判別特定類型(xíng)裝配故(gù)障的位(wèi)置"這一問題開(kāi)展研究。基於傳遞路徑分析的原(yuán)理,對裝配故障源位置識別的理論基礎進行了簡(jiǎn)要介紹,利用ANSYSWorkbench有限元軟件采用諧響應分(fèn)析的方(fāng)法對主軸箱裝配體上(shàng)的六個測試點進行仿(fǎng)真分析(xī),對裝配故障源位置進行了有效識別。分別采用力鍵、激振器兩(liǎng)種激勵方式對上述方法進斤實驗(yàn)論證,均(jun1)得到了較為理想的結果,實現了對裝配故睹源位置的有(yǒu)效識別(bié)。

7.結論

7.1結(jié)論

裝配是工(gōng)程(chéng)機械領域(yù)的(de)重要環(huán)節,裝配精(jīng)度與機(jī)床的加工(gōng)性能緊密相關,能夠準確診斷出裝配環(huán)節的故障類型、發生故(gù)障(zhàng)的位置,對於指(zhǐ)導現場工人迅速排(pái)除(chú)裝配故(gù)障,保證(zhèng)機床高質高效的出廠具有重要的指導意義。本論(lùn)文(wén)在前期(qī)大量調研現有文獻的基礎上,W南通(tōng)科技生產的VCL850立式加工中(zhōng)屯、主軸箱為實驗對象,對不同的裝(zhuāng)配故障形式的信號(hào)特征、故障特征識別方法、故障源位置識(shí)別等內容進行了較為深入的研(yán)巧。

本論文從上述完成的主要研巧內容(róng)分為^式下(xià)方麵;

(1)L^LabV圧W為(wéi)開發平台,構建了用於信號采集處理與分析(xī)的測試係統,具有(yǒu)數據采(cǎi)集和保存、降噪濾波、時頻域分析、軸也、軌跡測試、相位檢測、軸必軌跡識別等功能。

(2)基於模態動能法與有效獨立法的原理,利用有限的傳感器尋找主軸箱區域的最佳測(cè)試點(diǎn),為解決運行狀態下傳感器優化布(bù)置的問題提供了一(yī)種思路。

(3)通過對采集的加速度信號進(jìn)行分析發現:主軸箱(xiāng)區域的基頻、二倍頻信號特征突出,主軸在徑向的(de)基頻幅值(zhí)與轉速存在(zài)正相關關係(xì),證明主軸區域可能存在動不平衡(héng)問題;主軸在不同轉速(sù)下的軸也軌跡呈外八字形,且基頻、二倍頻信號明顯。通過與正常工作(zuò)的機床主軸的軸也軌跡進行對比,確定VCL850存在主軸與電機角度不對中的裝配(pèi)問(wèn)題。

(4)基於SVD和不變矩(jǔ)兩種方法W巧也軌跡(jì)作為判定故障類型的(de)特征指標,對VCL850主軸的軸屯、軌跡進行判定,識別出主軸箱存在角度不對(duì)中的裝爾故障。取得了較為理想(xiǎng)的效果。

(5)基於傳遞路徑(jìng)分析的原理,對VCL850主(zhǔ)軸箱區域的故障源位置進行識別:並利(lì)用ANSYSWorkbench[^^1主(zhǔ)軸巧為(wéi)對象進行(háng)了仿真(zhēn)分析,有效實現了主軸箱區域故障源位置的判定。通過:開展實驗針對某化械結構,采用(yòng)激振器、力鏈兩種(zhǒng)不同的(de)激勵方式模巧實(shí)際工況,論(lùn)證了本方法的可行性。

7.2工作展望

本論(lùn)文W南通科(kē)技生產的VCL850為實驗對象,對主軸箱區域的裝配故障進行診斷,力求建立(lì)一套行之有效的裝配(pèi)指(zhǐ)導方案,機床出現故障問題時,工人可通過本(běn)論(lùn)文成果確定裝(zhuāng)配故(gù)障問題的類型(xíng),找到發生裝配故障的具體位置,保證在出廠階(jiē)段,有效排除機(jī)床的裝(zhuāng)配問題。由於客觀條件的限製レッ及本人的能力有限,對(duì)於本論文的研巧工作遠不夠完善,接下來可在a下幾方麵開展(zhǎn)研兜:

(1)雖然利用(yòng)電禍流位移傳感器對兩個機床的主軸軸(zhóu)屯(tún)、軌(guǐ)跡進行了測試,但(dàn)並未對掙在問題的機床主軸箱進行裝配調整。另外機械(xiè)鬆動、碰摩故障的(de)轉子軸(zhóu)屯、軌跡(jì)特征表現形(xíng)式應該開展大量的實驗,反複論證。

(2)本論文對故障源位置進(jìn)行識別(bié),在信噪比較為(wéi)理想的狀(zhuàng)態下開展實驗,取得了理想的結果。實際工況下的故障源複雜多變,環境噪聲強烈,還要在實際工況下的機床主軸(zhóu)箱上開展實驗,並對本方法進一步完善。

投稿箱(xiāng):

如果您有機床行業、企業(yè)相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多(duō)本(běn)專題新聞

專題點擊前十

| 更多