凸輪活塞式汽車發動機是一(yī)種具(jù)有良(liáng)好(hǎo)發展前景的新(xīn)型內燃機,通過活塞-凸輪機構,可以把活塞的往複移動轉化為凸輪的等速轉動。其中,等速圓柱凸輪是凸輪活塞式汽車發動機的核心零件。長期以來,等速圓柱凸輪曲麵輪(lún)廓的製(zhì)造(zào)采用劃線的方法,在毛坯上通過樣板劃線,然後進行找正加工。這種(zhǒng)方法加工精度低,加工周期長,難以滿足(zú)實(shí)用要求。隨著數控技術的發展,尤其是自動編程技術的應用,複雜曲麵的(de)加工逐步得到解決。對於汽車發(fā)動機等速圓(yuán)柱凸(tū)輪,筆者采用PowerMILL軟件進行自動編程加工,取得了良好的(de)效果。

PowerMILL軟件是英國(guó)DELCAM公司開發的一款獨立的3D加(jiā)工軟件,它可以由輸入的模型快速產生(shēng)無過切的刀具路徑,提(tí)供了從粗加工到精加工的全(quán)部選(xuǎn)項,加工策略豐富,專業性強,自(zì)動化程度高,刀(dāo)具(jù)軌跡計(jì)算速度快,對(duì)生成的加(jiā)工軌跡可以進行(háng)仿真(zhēn)校驗,確保(bǎo)自動(dòng)編製程(chéng)度準確無誤。特別適合等速圓柱凸輪的曲(qǔ)麵輪廓加工。

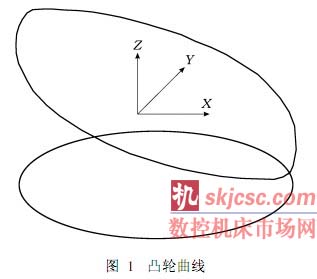

1 等速圓(yuán)柱凸輪曲線數學模型的建立

圖1所(suǒ)示(shì)為等速圓柱凸(tū)輪曲線,圓柱凸輪的主要(yào)技術(shù)參數要求推程和回程均為等速(sù)運動,為了(le)減少剛性衝擊和柔性衝擊,過渡曲(qǔ)線采用正弦(xián)運動曲線,以適應高速輕載場合。圓柱凸輪最大外圓半徑r為100mm,推杆升程為90mm。推程先為(wéi)正弦運動(dòng)曲線(xiàn),過渡區間為0~36;然後進入等(děng)速運動階段,等速區間為36~1764;接著(zhe)再進入正弦運動曲線,過渡區間為1764~180。回程曲線規(guī)律則對稱安排。

按照外徑將凸輪輪(lún)廓自與X軸正半軸交點位置逆時針展開,如圖2所(suǒ)示。如果為展開角,t為展開度,則:t=/180。

2 數控加(jiā)工的工藝(yì)安(ān)排

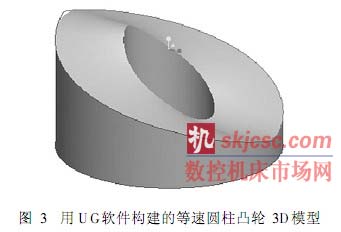

汽車發動機等速圓柱凸輪(lún)材(cái)料選用40Cr,毛坯尺寸(cùn)為201mm,外圓直徑為200mm,內孔直徑為40mm,鍵槽均已完成加工,有關工(gōng)藝安排為:1)3D模型的建立。用UG軟(ruǎn)件構建汽車發動機等速圓柱凸輪的3D模型,如圖3所示。2)加工(gōng)坐標係的確(què)定。以毛(máo)坯下表麵圓心為坐標係原點建立工件坐標係。3)數控(kòng)加工工序的安排。加工工序一般可分為:局部粗加工預清角粗加工粗清角半精加工(gōng)小刀(dāo)粗(cū)清角精加工精清角。本例加工工序采用粗加工半(bàn)精(jīng)加工精加工。4)刀具的選(xuǎn)擇。按照適用、經濟和安(ān)全的原則,對應不同(tóng)加工工(gōng)序,各(gè)選一把銑刀。粗加工選用直(zhí)徑為25mm鍵槽銑刀,半精加工選用直徑為30mm球頭銑刀,精加工選用直徑為18mm的球頭精銑刀。5)工件的定位與夾緊。由於研製階段該件為單件小批生(shēng)產(chǎn),故以外圓柱表麵和鍵槽側麵作為定位基準(zhǔn)麵(miàn),采用三爪卡盤自定心夾緊。繞Z軸旋轉自由度,采用直接找正(zhèng)法測量鍵槽側(cè)麵。

3 不同加工工序中加工策略選擇及(jí)參數設置

3.1粗加工(gōng)工序

粗加工(gōng)主要任務是切除加工表麵上的大部分餘量,使毛坯的形狀和尺寸盡量接近成品。加(jiā)工精度要求不高,切削用量、切削力(lì)較大。加工策略使用最佳等高、三維偏置或平行加工方式。本例中粗加(jiā)工采(cǎi)用最佳等高(gāo)加工方(fāng)式,粗加工參數設置如圖4所示。

3.2半精加工工序

半精加工(gōng)介於粗加工和精加工之(zhī)間,目的是(shì)為凸輪輪廓曲麵(miàn)的精加工做好必要(yào)的精度和餘量準備,便於精加工時采用較小的(de)切削量和較高的切削速度。加工策(cè)略使用最佳等高、三維偏置或平行加工方式。本例中半(bàn)精(jīng)加工采用最佳等(děng)高策略(luè)。選擇行距為1mm,公差為01mm,加工餘量為05mm。

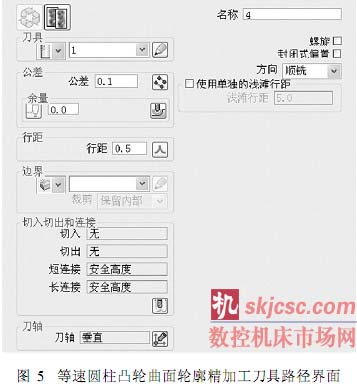

3.3精加工工序

精加工是實現等速圓柱凸輪加工最關鍵的一步。加工完畢後(hòu)僅(jǐn)留01mm的油石打磨餘量。表麵要求沒有明顯刀痕,Ra32m以下。編程思(sī)路要求密化走刀軌跡,刀軌要盡可能光(guāng)順,采用平行加工策略(luè),選擇刀具直(zhí)徑為9mm;主軸切削轉速要求高,選擇轉(zhuǎn)速為3000r/min;進給速度要求小,選擇其值為150mm/min;選擇行距為05mm,公差為01mm,精加工刀具路徑界麵如圖5所(suǒ)示。

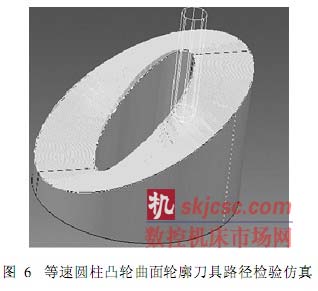

4 刀具路徑檢驗

該軟件具有可視化的加工仿真模擬(nǐ)功能,可以直觀查看(kàn)產生的刀具路徑在(zài)實際情況(kuàng)下如何進行加(jiā)工,檢查過切、碰撞和加工質量等切削情況(kuàng)。仿真時係統將(jiāng)以可控的速度(dù)動(dòng)態模擬完整的(de)加工切削過程(chéng),便於編(biān)程人員檢查加工(gōng)過程的合理性(xìng)與正確(què)性。圖6為刀具路徑檢驗仿真圖。

5 加工程序的生成

產生完一係列刀具路(lù)徑(jìng),檢查確定無誤之後,需要將這些刀具路徑按其(qí)在CNC機床中的加(jiā)工順(shùn)序(xù)排列,然後通過PowerMILL提供的後處理模塊經自動處理後即可快速地產生(shēng)機床NC代碼文件。

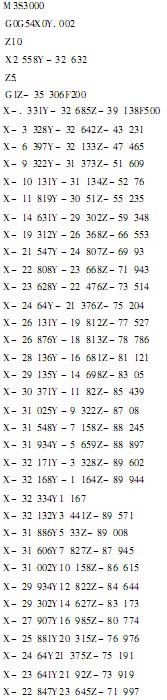

精加工程序(xù)清單如(rú)下:

6 結語

對(duì)複雜曲麵(miàn)的(de)數控加工,PowerMILL提供了豐富的加(jiā)工策(cè)略,具有計算速度快,絕對安全的防護措施,強大的後編輯功能,是一款非常適合複雜曲麵製造的CAM軟(ruǎn)件。在應用CAD/CAM軟件過程中,優化的數學模型將大大簡化加工程序,並且可以實現精確加工。合理的加工(gōng)方案和切削(xuē)參數對於最終加工出高質量(liàng)、高精度的製品同(tóng)樣(yàng)起著關鍵的(de)作用,為此,數控編程人員不僅要熟練地應用CAD/CAM軟件,而且要有深厚的數學功底和豐富的實際加工經驗(yàn)。

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com