我國(guó)發動機缸(gāng)體缸蓋高速銑削技術與(yǔ)刀具現狀

傳統的發動機缸體、缸蓋銑削加工大量采用專機生產線,生(shēng)產效率低下(xià)、生(shēng)產節拍慢、生產成本高。如今,隨著新設備、新工藝的不斷采用,發動機(jī)缸(gāng)體、缸蓋的銑削加工逐漸采用數控高速加(jiā)工中(zhōng)心以替代這(zhè)些傳統的專機生產線,向著高速銑削的方向發展,許多加工中心機床的主(zhǔ)軸轉(zhuǎn)速可達數萬轉。

隨著數控設備與高速銑削工藝的推廣應(yīng)用(yòng),刀具材(cái)料也(yě)發生了巨大變化。近年(nián)來,在發動(dòng)機缸體、缸蓋加工中,主要采用以硬質合(hé)金材料為主的各種銑刀代替了傳統的高速鋼刀(dāo)具,銑削速度大幅提高,加工效率提高了數倍,為銑削加工全麵進入高速銑(xǐ)削階段起(qǐ)到了重要作用。隨著(zhe)塗層技術的發展,硬質合金刀具(jù)的耐磨性和(hé)韌性得到(dào)了大幅度的提高,不僅開發了適應高速銑削、幹切削、硬切削的(de)耐熱性更好(hǎo)的塗層,而且通過對塗層結構的創新,開發了納(nà)米、多層結構,大幅度提高了塗(tú)層(céng)硬度和韌性,推動了硬質合金刀具的更廣泛應用。

然而,隨著發動機缸體、缸蓋銑削(xuē)加工向著(zhe)更高的銑削速(sù)度發展,硬質合(hé)金刀具以(yǐ)及陶瓷等刀具已難以(yǐ)滿足使用要求,特別是當(dāng)銑削線速(sù)度達到5000m/min以上時,聚晶金剛(gāng)石(PCD)和聚晶(jīng)立方(fāng)氮化硼(PCBN)將成為可供選擇的兩種超硬刀具材料。

PCD/PCBN超硬刀具的性能特點及應用

目前,國外先進國家已經大規模投入使用PCD/PCBN超硬刀(dāo)具(見圖1),這與國外高(gāo)速數(shù)控機床20年來的快速發展是分不開的,尤其是(shì)在(zài)汽車工業中,國外PCD/PCBN刀具(jù)已經占到刀具市場份額的30%以上。PCD/PCBN刀具以其高硬度、高耐磨性、良好的導熱性和低摩擦係(xì)數等優異性能,必將如同高速數(shù)控機床在中國的(de)發展過程(chéng)一樣,是(shì)大勢(shì)所趨。圖2所示為安裝了超硬刀片的可(kě)轉位麵銑刀。

聚晶立方氮化硼PCBN是目前利用人工方(fāng)法合(hé)成的硬度僅次於金剛石的新(xīn)型(xíng)刀具材料,由於它具有遠遠高於其他材料的(de)硬度,因此(cǐ)它與金剛石(shí)統稱為超(chāo)硬刀具材料。PCBN材(cái)料的硬度在4000~6000HV,具有很(hěn)高的熱穩定性、高溫硬度和抗(kàng)氧化能力,在(zài)銑削鑄鐵(tiě)遇到夾渣時也不會發生崩刃;其楊氏模量約為750GPa,高於WC、TiC、AL2O3等材料;密度較小,約為3.48×l03kg/m3,與AL2O3、Si3N4密度相近,而熱(rè)膨脹係數較小,因此,PCBN在高(gāo)溫狀態下基本不會產生變形。基於上述(shù)優點,PCBN刀具能夠滿(mǎn)足高速切削、幹式(shì)切削、硬態切削等綠色製造的(de)要求,非常適宜高速幹(gàn)式切削鑄鐵類缸體、缸蓋等工件(jiàn)。

聚晶金剛石(shí)PCD是英文Polycrystallinediamond的簡(jiǎn)稱,它與單晶金剛石相對應。PCD刀具具有硬(yìng)度(dù)高、抗壓強度高、導熱性及耐磨性好等特性,可在高(gāo)速切削中獲得(dé)很(hěn)高的加(jiā)工(gōng)精度和(hé)加工效率。PCD刀具材料的硬度可達8000HV,為硬質合金的80~120倍;導熱係數(shù)為700W/mK,因此PCD刀具熱量傳遞迅速;摩擦係數一(yī)般僅為0.1~0.3(硬質合金的摩擦係數為0.4~1),因此PCD刀(dāo)具可顯著減小切削力;熱膨脹係數僅為(0.9~1.18)×10-6,僅相當於硬質合金的1/5,因此PCD刀(dāo)具熱變形(xíng)小,加(jiā)工精度高;PCD刀具與非鐵金屬和(hé)非金屬(shǔ)材料間的親和力很(hěn)小,在加工過(guò)程中切屑不(bú)易粘結在刀尖上形成積屑(xiè)瘤,所(suǒ)以PCD刀具在加工鋁、鎂、銅等金屬及其合金時表現出(chū)了優良的(de)性(xìng)能。

汽車工業是PCD/PCBN刀具(jù)最好的應用領(lǐng)域。近年來,隨著我國汽(qì)車工業(yè)的不(bú)斷發展,汽車行業已成為國民經濟的重要支柱,PCD/PCBN刀具配合高速數控機床使用,能縮短加工時(shí)間達到一(yī)半(bàn)以上,同時也減少非加工時間,增加機床使用壽命,提高(gāo)加工效率。目前,國(guó)外PCD/PCBN刀具在(zài)氣缸體、氣缸蓋、車軸、變速器、軸承蓋等零件加工上應用很多(duō)。表1為(wéi)PCD/PCBN刀具在各行業的應用情況。

PCD/PCBN刀具高(gāo)速銑削發動(dòng)機缸(gāng)體缸蓋

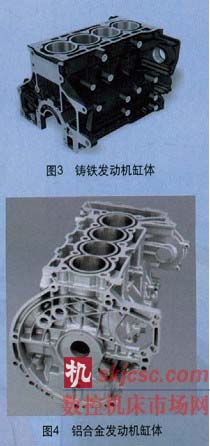

發動機(jī)缸體(tǐ)加工中,粗銑缸體幾個大麵是效率最低、生產成本最高的加工(gōng)工序。圖3、圖4所示為鑄鐵發動機(jī)缸體與鋁合金發動(dòng)機缸體。目前,以塗層(céng)硬質(zhì)合金麵銑刀為主的加(jiā)工方式已(yǐ)不能適應日益增長的效率競爭的要求。

為了(le)解決這個問題,對於鑄鐵(tiě)類(lèi)發動機缸體,可以應用整體PCBN銑刀片高進給幹式粗銑平麵,可有效提高缸體的加工質量與加工效率。如上(shàng)海通用汽車公司(SGM)的發動機柔性生產線上應用高性(xìng)能PCBN刀具銑削發動機缸體平麵,銑削線速度高達1500~2000m/min,不僅大(dà)大提高了發(fā)動機的加工效率(lǜ)與加工質量,縮短了加工時(shí)間,也(yě)提升了發動機(jī)生產線的適應(yīng)能力。表2為PCBN與硬質合金的切削參數對比。圖5為PCBN麵銑刀高速銑(xǐ)削灰鑄(zhù)鐵發動機缸體。

對於鋁合金材料(liào)的(de)發動機缸體缸蓋(gài),則廣泛采用PCD麵銑(xǐ)刀進行高速銑(xǐ)削加工,使其加工效率與加工質量得(dé)到極大提高。圖6所示為可轉位PCD麵銑刀,其具(jù)體參數為:刀(dāo)具直徑63mm,轉速19705r/min,每(měi)齒進給量0.12mm,齒數為5,總進給速度達12000mm/min,進給行程為3033mm,消耗時間(jiān)15.2s,刀具壽命為10000件。而對於相同規(guī)格的可轉位塗層硬質合(hé)金麵銑刀,其具體參數為:刀具直徑63mm,轉速4000r/min,每齒進給量0.2mm,齒數為(wéi)6,總進給速度4800mm/min,進給(gěi)行程3033mm,消耗時間37.9s,刀具壽命為800件。

由對比可知(zhī),在其他條件相同的前提下,PCD麵銑刀消耗的時間比可轉位硬質合金麵銑刀消耗的時間減少約60%,而刀具壽命則為原來的12倍(bèi)多,大大減輕了刀具調整等輔助勞動(dòng)的強度並節省了時間(jiān)。另外,還可以適(shì)當采用(yòng)帶修(xiū)光(guāng)刃的刀片,使加工效率、表麵質量得到進一(yī)步提升。圖7所示為使用PCD麵銑刀精銑(xǐ)鋁合金缸蓋燃燒室麵。

結語

PCD/PCBN代表刀具材料的(de)發展方向,是一種較理想的切削刀具材料,其優(yōu)良(liáng)的性能及高效優質的加(jiā)工早已在國內外(wài)得到普遍認可(kě)與(yǔ)證實,以這種材料來替代不可再生(shēng)而且漸漸匱(kuì)乏(fá)的硬質合金材料刀具是必然趨勢。相信隨著高速加工技術的不斷發展,以及PCD/PCBN刀具性能的(de)不(bú)斷改善,成本的(de)進一步降低,其應用(yòng)必(bì)將更為廣泛。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com