一種電機軸螺杆加工專用的數控銑床機械結構係統優化設計

2023-8-22 來源:- 作者:-

摘要:【目(mù)的】針對螺杆(gǎn)加工(gōng)專(zhuān)用銑床存在(zài)自動化程度低、功能集成度不高、生產工藝周期長、機床結構形(xíng)式陳舊、機械結構穩定性差等不足。【方法】課題組以(yǐ)數控銑床係統結構穩定(dìng)性設計的研究為出(chū)發點,根據機床(chuáng)設計目標和各項性能指(zhǐ)標要求,研究與加工工藝相適應的功能機構布局,設計機床總體(tǐ)結構方案,重點研究上下料機構、旋銑係統、傳動係統、床身的設計。【結果】設計(jì)出具(jù)有性能優良、功能完備的高(gāo)端電機軸螺杆旋銑設備,實現電機(jī)軸螺杆的(de)自動加工,降低企業勞動生產(chǎn)成

本,提高(gāo)生產效率(lǜ),增(zēng)加企業經濟效益。【結論】該數控銑床整機結(jié)構設計穩定緊湊,占地麵積小,集成度(dù)高。

關鍵詞:數控銑床;機械結構;優化設計;螺杆加工

0、 引言

近年來,我國電機軸螺杆(gǎn)旋(xuán)銑設備的各項性能有了明顯提升(shēng),但與國外高端旋銑設備相比,仍處於低水平重複狀態,具體表現如下(xià):1)設(shè)備集成化程度低。現有機床功能結(jié)構無法滿足(zú)最優的生產工藝策略(luè),工(gōng)件流轉周期長,生產效率低(dī),占地麵積大。2)機床結構陳舊。現有電(diàn)機軸螺杆旋風銑床多以平(píng)床身為主,較國外斜導軌型、階(jiē)梯型導軌機床切削剛性(xìng)弱,且(qiě)裸露的導軌表麵易(yì)因大量的切屑衝擊而發(fā)生磨(mó)損和熱(rè)變形。3)旋風銑頭(tóu)穩定性不足。

國內旋風銑頭動力布(bù)置(zhì)多為後置型,帶型為聯組(zǔ)窄V 帶,傳動效率較低,易發生扭振,且動力後置使刀軸前後端軸承受力不(bú)均,後軸承磨損加劇,穩定性欠佳。銑(xǐ)頭的刀軸較長(zhǎng),內(nèi)孔多(duō)為直柱麵,嚴重製約了螺杆螺旋升角的加工範圍。為防屑防(fáng)液,銑頭多為密封(fēng)形(xíng),工作時軸承摩擦溫(wēn)升易引發(fā)刀軸熱變形。影響旋銑設(shè)備性能優劣(liè)的原(yuán)因有許多,除材料性能、製造工藝、安裝技術等影響因素外,機械結構的穩定性設計也是重要因素之一(yī)。為研製結構穩定、安全(quán)可靠的旋(xuán)銑設(shè)備(bèi),研究人員從旋銑成型機理著手,探究了工藝(yì)路徑、切削(xuē)參數、刀具數量、刀具材料、工件(jiàn)屬性等因素(sù)對切屑形貌、切屑分(fèn)布、成型精度、裝備加工效能的影響,構建了(le)時變切削力模(mó)型、時變熱源模型,優化了刀具數量和(hé)布局方式,為旋銑係統動力學分析、裝備結構設計和優化、裝備性能提升提供了重(chóng)要(yào)的技術支持 。

旋銑係(xì)統的熱特性和動(dòng)靜(jìng)態性能是旋銑係統穩定性研究的重點。Son等從(cóng)螺杆旋風銑關鍵執行部件熱特性、動靜態(tài)特性等多方麵對旋銑(xǐ)頭的穩定性進(jìn)行了評估 。研究結果表明:銑頭軸承的摩擦溫升是旋銑部件熱變(biàn)形和振動的主要影響因素,是旋風銑床設計製(zhì)造的重要研究內容之一。此(cǐ)外(wài),研究人員還分別針對螺杆旋風銑床和葉輪旋風(fēng)銑床的床身和銑頭進行了動(dòng)力學性能分析,並完成(chéng)了模態試(shì)驗,為數控旋銑(xǐ)設備的設計提供了指導。譚(tán)立新(xīn)研究了多軸(zhóu)旋銑裝置不同轉(zhuǎn)速下(xià)工件的變形與振動(dòng)誤差,提出(chū)了控(kòng)製轉速修調振動誤差(chà)值(zhí)的方法。張春建等對大型螺紋旋風銑床主傳動(dòng)係統和銑削工件係統進(jìn)行了動力學仿真分析,提出以多點支撐和矽油減震器抑製旋銑係統振動。尹輝俊等針對(duì)旋風銑床加工大型錨具外螺紋時的振動進行了測試分析(xī),采取增厚銑頭基(jī)座的方法降低振動。雖然研究人員在旋銑機理和係統結構穩定(dìng)性設(shè)計方麵進行了深入(rù)研(yán)究,但上述研究對(duì)象主要集中在絲杠、螺紋、螺杆、大模(mó)數螺杆、葉輪等方(fāng)麵,針對電機軸(zhóu)螺杆旋銑裝備的結構優化設計鮮有(yǒu)報道(dào)。因(yīn)此,需在已有研究(jiū)基礎上製(zhì)定電機軸螺杆的全自(zì)動加工工(gōng)藝方案(àn),合理規劃機床結構布局,開展(zhǎn)電機軸(zhóu)螺杆零件的銑削機理研究,明確刀具數量和布局方式,並在此基礎上利(lì)用先進的設(shè)計方(fāng)法合(hé)理構建與加工工藝方案(àn)相匹配的(de)係統結構,優(yōu)化並完善。

綜(zōng)上所述,本(běn)文(wén)以數(shù)控銑床係(xì)統結構穩定性設計的研究為出發點,根據機床設(shè)計目標和各項性能指標要求,研究與加工工藝相適應的功能機構布局,設計機床總體結構方案,重點(diǎn)研究上下料機構、旋銑係(xì)統、傳動係統、床身的設(shè)計。綜合提高工藝係統剛度,實現對(duì)螺杆加工係統的減振、抑振,保證(zhèng)零件的加工精度。

1、設(shè)計方法

1.1 上下料機構的優化設計分析

根據送料機構末端(duān)毛坯的形狀、重量和位置,綜合考慮機床主軸與工件液壓筒夾的尺寸參數,明確送料機構安(ān)裝(zhuāng)位置及行程範圍。設計與毛坯外形相適應的夾緊機構,計算所需夾緊力大小並匹配相關力源(yuán)機構。針對送料(liào)機構的功能目標(夾持(chí)毛坯並直線(xiàn)送入工件夾持機構)、傳動效率和執行速(sù)度,合理選擇運(yùn)動副類型,明確構(gòu)件參數。根據負載大小,計算並(bìng)確定送料機構的原(yuán)動(dòng)機性能指(zhǐ)標參數。分析成型零件的形狀、重量、工位情況以及旋風銑頭的布局(jú)和行程(chéng)範圍等影響因素,研究並確定回料機構的功能(收料、物料夾持、落料(liào))。擬采用疊加式機構設計法,解析各功能機構,明確運動副類型、數量和(hé)性能參數(shù),完成構件尺寸和結構設計,以滿足功能需求。針對機構執行(háng)速度(dù)、額定負載、轉動慣量等技術參數,確定動(dòng)力類型,計算並(bìng)選擇合適的原動機規格。以多體動力(lì)學(xué)為基礎,仿真分析回料機構的執行速度、受力狀態以及運動幹涉等情況,優化設計方案。

1.2 旋風銑床(chuáng)傳動係統的動態設(shè)計分析

為(wéi)滿足集(jí)成型旋風銑(xǐ)床的工藝流程,實現緊湊型一體化製造單元的構建,綜合考慮機(jī)床調速範圍、傳(chuán)動效率、傳動精度、傳動(dòng)穩定性、服役壽命等功能需求,擬針對傳動係統進行動態設計。依據集成型旋銑(xǐ)機床的執行功能和技術要求,提出各傳動係統的設計目標,優化選取各傳動係(xì)統的配置方式。1)工件主軸傳動係統(tǒng)設計。由旋銑加工負載特性、轉速變化範圍、傳動裝置效率等條件,計算工件主軸電機的輸出功率並選(xuǎn)型。在滿足(zú)零件加工範圍、不削弱剛度的條件下,根據電機輸出功率和主軸設計原則,初步(bù)確定主軸的懸伸(shēn)量、支承(chéng)跨距大(dà)小以(yǐ)及孔徑尺寸。研究係統(tǒng)所受載荷分布特(tè)征,合理選擇軸承類型(xíng)並進行軸承壽命校核。根據傳動配(pèi)置(zhì)方式,傳動比值要求(qiú),查閱相關設計手冊,確定各(gè)類工況(kuàng)係數,綜合(hé)考慮(lǜ)安裝空間限製,合理設計傳動(dòng)部件(jiàn)尺寸並完成校核。利用ANSYS有(yǒu)限元分析軟件,對主軸傳動係統進行靜態、動態特性分析,主要研究主軸的強度、剛(gāng)度、振型和主軸結構參數之間的(de)規(guī)律變化,優化主軸傳(chuán)動係統的設計方案。2)軸向和徑向傳動係統設計。根據旋風銑床加(jiā)工精度、加工行程、進給速度、負載大小等技術要求(qiú),確定(dìng)滾珠絲杠副的工作參數,初步計算確定絲杠導程、精度、額定動載荷,估算最大允許軸(zhóu)向變形(xíng)量、螺紋底徑(jìng),確定滾(gǔn)珠絲杠副規格代號,並進行各項性能校核。計算分析絲杠總轉動慣(guàn)量、絲杠總負載轉矩、空載(zǎi)加減速轉矩等,合理選擇(zé)電(diàn)機型號並校核。根(gēn)據係統(tǒng)的最大負載力和絲杠預拉伸軸向力總和的大小(xiǎo)來確定軸承(chéng)副的最大軸向載荷,基於該值進一步計算(suàn)軸承副(fù)的預緊力大小、軸承副的額定動載荷、軸承的當量載荷等(děng)基本信息(xī),確定軸承型號並校核。根據滾動導軌的選用準則以及導軌副的實際工作情況,確(què)定軌寬、軌長、滑塊類型、精度等級、組合高度類型、預壓等級等。分別對軸向和徑向傳動(dòng)係統進行(háng)動態(tài)分析,優化傳動(dòng)係統的設計。

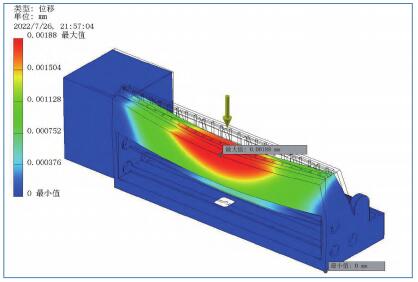

1.3 基於靈敏(mǐn)度分析的床身優化設計

床身是旋風銑床最重要(yào)的支撐元件,其結構的合理性(xìng)和性能好壞將直接影響機床的加工精度和裝備的製造成本。從布局(jú)形式、載荷(hé)分布、剛性、整體穩定性等方麵(miàn)對現有旋風銑床的床身結構進行分析(xī),項目擬采用減振抑(yì)振效(xiào)果較好的局部瓦楞型筋板及(jí)肋骨強化的高剛性階梯型床身結構。基於其實際工況進行靜態、動態特性分析,綜合考慮各階(jiē)模(mó)態重要程度,初定設計變量的尺寸變化範圍,采用 BoxBehnken 試驗法和靈敏度分析(xī)確定各設計變量對輸出參數(shù)(質量、位移、固有頻率)的影響程度,選出靈敏(mǐn)度較高的(de)設計參數(shù),建立(lì)響應曲麵模型。以質量最小、位(wèi)移(yí)最小、固有頻率最高為目標函數,采(cǎi)用篩選法進行多目標參數優化,獲得最(zuì)優結構參數。機床床身結構(gòu)優化分析圖如圖1示。

圖1 床身結構優化分析圖

2、結語(yǔ)

課(kè)題組提出了螺杆專用的數控銑床機械結構係統(tǒng)優化設計理論及其配套係統(tǒng)結構的設計是實現集成型旋銑(xǐ)機床全自動加工的決定因素,其設計的合理性將直接影響旋銑裝備的加工(gōng)性能、生產效率和加工精度,是解決現有電機軸螺杆旋銑設(shè) 備生產工藝周期(qī)長、加工穩定性差、集成度低(dī)等問題(tí)的(de)關鍵。課題組開發了一種新的連續送料自動加工工藝,設計並優化了(le)與工藝策略高度匹配的關鍵功能結構。設計實現電機(jī)軸螺(luó)杆的全自動化(huà)加工,有望(wàng)縮短工藝生產周期,提升生產效率,且整機結構設計(jì)穩定緊湊、占地麵積小、集成度高。

來源:

作者:陳聰1 ,王貽誠3 ,鄭雪飛1 ,邵思程2 ,陳建新(xīn)1 ,王勝2 ,朱(zhū)勤1

(1. 浙江赫(hè)科智能裝備有限公司2. 衢州職業技術學院 3. 衢州(zhōu)賦騰(téng)科技有限公司)

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地(dì)區金屬切削(xuē)機床產(chǎn)量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月(yuè) 金屬(shǔ)切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基(jī)本型乘用車(轎車)產(chǎn)量數據

博文選萃

| 更多

- 機械加工過程圖(tú)示

- 判斷一台加工中心(xīn)精度的幾種(zhǒng)辦法

- 中走絲線切割機床的發展趨勢(shì)

- 國產數控(kòng)係統和數(shù)控機(jī)床何去何從?

- 中國的技術工(gōng)人都去哪裏了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多談(tán)點製造

- 現實麵前,國人沉默(mò)。製(zhì)造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及(jí)工裝設(shè)計(jì)

- 傳統鑽削與螺旋銑孔加工工(gōng)藝的區(qū)別(bié)