圓盤類零件的專(zhuān)用銑床(chuáng)夾具設計

2022-7-25 來源:長(zhǎng)安大學 作者:魏金

摘(zhāi)要:隨著科學技術的飛速發展(zhǎn),我國機械加工(gōng)行(háng)業發展迅(xùn)猛,加工效率和質量均得到大幅度提高。同時,機械加工也逐(zhú)漸趨(qū)於自動化和數字化,如(rú)數控機床的出現解決(jué)了(le)人力短缺、效率低等問題。但(dàn)數字化(huà)加工的出現對(duì)夾具提出了更(gèng)高的要求,對於現(xiàn)有圓盤(pán)類零件(jiàn)的(de)銑床夾具安裝和拆(chāi)卸複(fù)雜,嚴(yán)重影響(xiǎng)工作效率。因此(cǐ),筆者通過分析此類零件的加工工藝,明確零件的加工部位的技術要求,從夾緊裝置、輔助裝(zhuāng)置、定位裝(zhuāng)置、夾具體結構設計等方麵對該類零件的專用銑(xǐ)床夾具進行了設計。結果(guǒ)表明,設計了加工圓盤類零件的專用銑床夾(jiá)具,具有結構簡單、操作安全方便、夾緊效率(lǜ)高等優(yōu)點,可滿足大批量生產的需求。

關(guān)鍵詞:銑床;銑削加工;夾具設計

0 、引言

隨著我國機械加工技術的不斷成熟,對(duì)於機床夾具的要求也越來越高。夾具在減少(shǎo)生產成本的同時(shí),能(néng)大幅度提高工作效率;同一個夾具可以盡可能(néng)多地裝夾不同規格和(hé)形狀的零件(jiàn);應用(yòng)場合多,可以應用在各種現代化製造加工的場合以及對零件加工精度要(yào)求較(jiào)高的場合;進一(yī)步提高夾具的標準化程度;以液壓、氣壓作為夾緊(jǐn)裝置的源動力,節省人力成本。夾具的發展大致(zhì)可以分為三(sān)個階段:第一(yī)階段,夾具在(zài)各種(zhǒng)零件的加(jiā)工中(zhōng)僅僅被視為最基本的部分,隻滿足被(bèi)加工零件夾緊的要求;第二階段,由於被加工零件的精度要求越來越高,與被加(jiā)工零件緊密接觸的夾具的精度和剛度要求逐漸提高;第三階段,數(shù)字化加工時代的到來,各種夾具的自動化和適應性得到進一步提升。

如今,機械加工已(yǐ)經向著數字化的方(fāng)向邁進,比如,各種數控(kòng)機床的出現,它在一定程度上可以實現無人加工,這極大地降(jiàng)低了人工成本(běn)且提高了生產效率。圓盤類零(líng)件在農(nóng)用機械(xiè)中是一種常用的(de)零件,筆者設計了(le)加工圓盤(pán)類零件的專用銑床夾具,以滿足大批(pī)量生產的需求。

1、零件的工藝路線分析

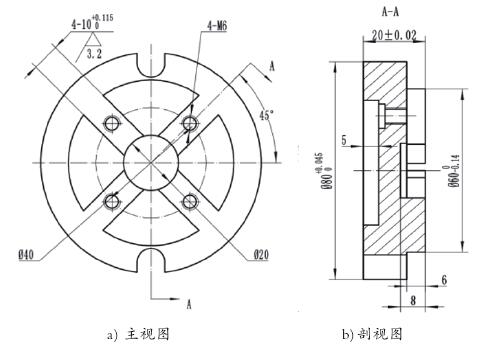

被加工零件的零件圖如圖 1 所示,該零件材料選用的是 20Cr。這類零件雖然結構簡單,但(dàn)是加工(gōng)精度要求較高,可大批(pī)量生產。此加工過程采用數控加工工(gōng)藝(yì),不僅能大幅度提(tí)高零件精度,還能提高(gāo)整(zhěng)體(tǐ)加工效率(lǜ)。根據現有(yǒu)的機加工方(fāng)法,對本零件進行工藝分析。加工工藝路線如表1所示。

圖1 零件圖

表1 圓盤類零件加工工藝路線

2 、數控銑床加(jiā)工內(nèi)容

2.1 圓盤類零件的原始(shǐ)材料分析

根據設計任務的要求,需要設計(jì)加工此零件有十字(zì)槽的一麵,用銑床加工,包括銑內腔、十字槽、缺口、銑型(xíng)腔、锪孔、鑽孔(kǒng)、攻絲。所以對夾具和(hé)刀具的定(dìng)位要求比較高。另外,本零件生產需求量較(jiào)大,所以,需要嚴格控(kòng)製成本且要提高生產效率。

2.2 主要加工工序及(jí)參數選擇

該零件的下表麵為銑床加工,主(zhǔ)要工序及參數如(rú)下:

1)銑40×40,深5的(de)型腔(qiāng)。根據零件的技術要求,切削深度取5 mm;查閱《數控加工工藝與(yǔ)編程》,得知銑削的最佳速度為 55 m/min~120 m/min,這裏(lǐ)取90 m/min;

2)锪4-ø9深2的孔(kǒng)。根據(jù)加工的實際情況,锪孔的切削深度(dù)取 2 mm;銑削速度取 100 m/min;由轉速公式n=1 000 Vc/πd,計算得主軸轉速n=2 000 r/min;通過計算得進給量為1 000 mm/min。

3)精銑十字槽(cáo)。根據零件圖上對於十字槽的加工要求,切(qiē)削深度與十字槽深度保持一致,取6 mm;通過查閱《數控加工工藝與編程》,銑削速度取100 m/min;主軸轉速公式(shì)為 n= 1 000 Vc/πd,刀具直徑 d 為 8 mm,計算得轉(zhuǎn)速 n 為 1 955 r/min,實際取值 2 000 r/min;通過計(jì)算得(dé)進給量為700 mm/min。

4)锪 ø20 內腔。根據加工的實際(jì)情況,锪 ø20內腔的切削深度取 6 mm;銑削(xuē)速度取 100 m/min;由 轉速公式 n = 1 000 V c / π d ,計算得主軸轉速n=1 993.2 r/min,實(shí)際取值 2 000 r/min;通過(guò)計算得進給量為 1000 mm/min。

3、專用銑床夾具設計

3.1 設計概論

夾具的作用是迅速、方便、安全地安(ān)裝和夾緊(jǐn)被加(jiā)工零件,設計夾(jiá)具時需注(zhù)意以下幾點:

1)夾具中的定位元件能準(zhǔn)確確定被加工零件與刀具、機床(chuáng)的相對位置,便於提高被加工零件的精度;

2)夾具的剛度需足夠大(dà),防止定位元件和支承(chéng)元件發(fā)生(shēng)變形,盡量使得定(dìng)位元件不受到(dào)力的作用,以免影響工(gōng)件精度;

3)夾具能快速實現夾緊和拆卸被加工零件,盡可能(néng)減少輔助時間,提高生產效率;

4)夾具能適用於多種加工工藝場合,如車床、鑽床、鏜床等,進一(yī)步提高夾具的使用價值。

3.2 夾(jiá)具結構設計

3.2.1 確(què)定(dìng)工件的定位方(fāng)案

根據六點定位原理,由於該專用夾具裝夾的是圓盤類零件,所(suǒ)以除 z 軸的轉動自由度(dù)不需要限製外,x、y、z 的移動(dòng)自由度和 x、y 的轉動自由度均需要限製。所以,采用(yòng)固定 v 形塊和活動 v 形塊來限製 x、y 的移動自由度,采用(yòng)兩個支承板來(lái)限製 x、y 的轉動自(zì)由度以及z的(de)移動(dòng)自由度。

定位元件包括固(gù)定 v 形塊、活(huó)動 v 形塊和支承(chéng)板,其中固定v形(xíng)塊和活動v形塊的材料(liào)選用20鋼,且滲碳的深度為0.6 mm~1.0 mm,熱處理為55 HRC~62 HRC;支承板分為平板式和斜槽式,材料選用 20鋼,滲碳深度為0.6 mm~1.2 mm,熱處理為55 HRC~62 HRC。

3.2.2 確定工件的夾緊(jǐn)方案

1)夾緊係統的組成(chéng)。夾(jiá)具的夾緊係統由三部分組成,分別是動力源、傳力機構、夾緊元件。動力源可以是液壓驅(qū)動,也可以是電驅(qū)動,但(dàn)考慮成本和夾具的簡易性,本夾具動力源采(cǎi)用人力;傳力機構是動力源(yuán)和夾緊元件之間的重(chóng)要媒介,傳力機構能直接影響夾具的夾(jiá)緊效率和夾緊的質量,由於螺杆是最常用的傳力機構,且具備良好的自(zì)鎖性(xìng),因此本夾具的傳力機構選用螺杆;由(yóu)於被加工零件為圓盤,同時考慮到加工精度,選用夾緊精度較高的v 形(xíng)塊,v 形塊是標準(zhǔn)件,易加工製(zhì)造,且成本較小。

2)夾緊機構的選用。該專用夾具采用螺旋機構夾緊,其具有擴力比大、夾緊效率高、自鎖性好等優點。該機構是從斜楔夾緊(jǐn)機構轉(zhuǎn)化(huà)來的,通過轉動與壓緊螺釘相(xiàng)連的手柄就可以使得活動 v 形塊沿(yán)導軌水平移動(dòng),從而夾緊和鬆開工件。

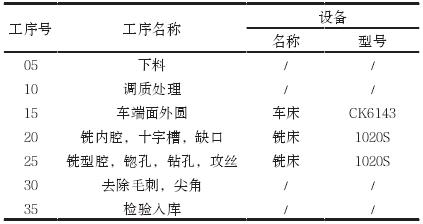

3)夾緊力的計算。根據力矩(jǔ)平衡的原理,可以得到螺旋夾緊機構的夾緊力 Q為:

式(shì)中:P 為源動力(N);L 為(wéi)力臂(mm);rz為螺紋中徑的(de)一半(mm);r1為壓緊螺釘端部的(de)當量摩擦半徑(mm);φ1為摩擦角(jiǎo)(°);φ2為螺(luó)杆端部與工件處的摩擦角(°);α為螺旋升角(°),通常取2°~4°。

經過計算,得到的夾緊力 Q=5 320 N。

3.2.3 輔助裝置

1)對刀裝置。一般(bān)夾具(jù)上的對刀裝置的類型主(zhǔ)要分為成形刀具對刀裝置、高度對刀裝置、直角對刀裝置、組合刀具對刀裝置。

加工(gōng)表麵以及零件的結構決定對刀裝置的類型。由於該道工序使用數控銑床來加工十字槽,因此選用直角對刀塊,材料選用 20鋼,熱處理55 HRC~60 HRC。

2)定位(wèi)鍵。為了確保夾具體與機床工作台緊密貼合不發生相對位移,同時提高被(bèi)加工(gōng)零件的加工精度,夾具體與機床工作台之間需要用定位鍵連接,且(qiě)需要成對使用以進一步提高連接的穩定性(xìng)。定位(wèi)鍵有矩(jǔ)形和圓形兩種結構,圓形定位鍵,一般應用較少。矩形的定位鍵最常用,其(qí)又可以分為兩種結構,一種是在鍵的側麵開有溝槽的,鍵分為上下兩個部分,其(qí)中上部分與夾具體地麵的縱向槽配合,部分與機床(chuáng)工作(zuò)台上的 T 形槽相配合(hé);另一種是上(shàng)下兩部分尺寸(cùn)相同的矩形鍵,它經常應用在精度要求不高的(de)場合。為了使夾具體(tǐ)與機(jī)床工作台的緊密貼合,選用第(dì)一種矩形鍵。定位鍵的材料選用 45 鋼,熱處理為(wéi) 35 HRC~40 HRC。

3.2.4 夾具體設計

1)夾具體結構的選用。由於各個零件的(de)加工要求均不相同,導致(zhì)夾具體很難標準化。夾具體大體可分為開式、半開式(shì)和(hé)框式(shì)三種結構,考慮到排屑,選用開式結構;為使廢屑沿斜(xié)麵自(zì)由滑下從而排出夾(jiá)具體外,采用切屑自動排除結構(gòu),這(zhè)種結構是在夾具(jù)體上表麵專門設(shè)置斜麵來排屑,適用於廢(fèi)屑(xiè)比較(jiào)多的場(chǎng)合;考(kǎo)慮到夾具體能快速安裝於銑床上,在夾具體底部設(shè)置縱(zòng)向T型槽(cáo)。

2)夾具體毛坯的選用。夾(jiá)具體毛坯一般(bān)包括焊接式、鑄造式、鍛造式和組裝式(shì)。由於鑄造式可以鑄造出各種形狀的夾(jiá)具體,且鑄造(zào)的方(fāng)法具有製造簡單、成本低、生產時間較短等(děng)優勢(shì),因此夾具體的毛坯選用鑄造式(shì)。

3)排屑機構。排除廢屑一般有兩種方案:增大(dà)容屑空間(jiān)和自動排屑機構(gòu)。增大容(róng)屑(xiè)空間是指進(jìn)一步增大儲屑槽的體積,以防止體積過小導致廢(fèi)屑不能及時排出(chū),從而影響到刀具的工作;自動排屑機構一般是設置斜(xié)麵(miàn)讓工作中產生的廢屑由斜麵自由滑落,這種排屑方法結構(gòu)簡單、排屑效果(guǒ)好、能減輕夾具體整(zhěng)體的質量,相比於增大容屑空間的方法,不需要額外(wài)設置儲屑槽。綜合兩種方法的優缺點,選用設置斜麵的方法以(yǐ)實現自動排屑。

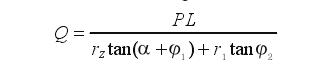

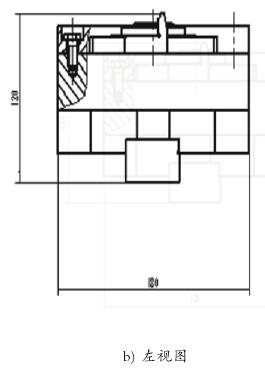

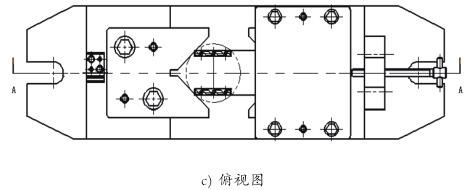

3.3 夾具裝配圖繪製銑床夾具裝配圖如圖2 所示

圖2 夾具裝配圖

4 、小結

筆(bǐ)者討論了數字化加工背景下機床夾具需滿足的(de)要求,並針對圓盤類零件的銑床加工工藝,在機(jī)械(xiè)設備製造、數控(kòng)機加工工藝等課程的基礎下設計(jì)了該零件的(de)專用銑床夾具,其具有結構簡單、操(cāo)作安全方(fāng)便、夾緊效率高等優點,使(shǐ)得圓盤類(lèi)零件的生產效率得到進一步提高。同時(shí),對其他類型機床夾具的設計具有一(yī)定的參(cān)考意義(yì)。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿(gǎo)件發表,或(huò)進(jìn)行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿(gǎo)件發表,或(huò)進(jìn)行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業(yè)數據

| 更(gèng)多

- 2024年(nián)11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車(chē)產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削(xuē)機(jī)床產量數據

- 2024年10月 金屬(shǔ)切削(xuē)機(jī)床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選(xuǎn)萃

| 更多(duō)