弧齒非圓(yuán)形(xíng)錐齒輪(lún)的銑削加工方法(fǎ)

2021-5-19 來源:- 作者:-

摘要: 弧齒非(fēi)圓形錐齒輪的各個(gè)齒形參數不同,加工(gōng)方法複雜。為解決其切削加工難題,基於圓錐齒輪的齧合原理,提出了一種弧齒非圓錐齒輪的數控銑削加工方法。根據非(fēi)圓錐齒輪的節曲線數據和齒輪齧合理論,推導出加工參數及成型盤銑刀和被切輪坯的瞬時位(wèi)置公式,並用 Matlab 數值法求解出一係列刀具和輪坯(pī)的位置坐標,計算結果(guǒ)作為數控(kòng)加工程序的(de)控製參數,可用五軸 NC 機床加工弧齒非圓錐齒輪。加工實例說(shuō)明該方法正確,可以提高加工精度和(hé)加工效率。

關鍵詞: 弧(hú)齒非圓錐齒輪; 數值方法; 數控機床; 加工參數; 銑削

0 引言

圓錐齒輪在(zài)車輛差速器、機床傳動箱等傳動機械上廣泛應用。非圓形錐齒輪( 也稱球麵非圓齒輪(lún)) 可以(yǐ)傳遞變傳動(dòng)比,在不改變原有差速器結構前提下(xià),可以實現車輛差速器的(de)限滑功能。但由於設計與加工難度,非圓形錐齒輪的應(yīng)用受到限製。求(qiú)解和加工球麵非圓齒輪的研究不多,尤其(qí)是加(jiā)工方法,由於其結構形狀複(fù)雜,目前非圓形錐(zhuī)齒輪可采用線切割方法,也有采用成型鑄造方法,或(huò)者成型刀具電火花加(jiā)工。

上述方法的缺點(diǎn)一是加工(gōng)精度不高,嚴重依賴刀具精度;二是加工效率低,需要先加工非(fēi)圓錐齒形毛坯然後采(cǎi)用電(diàn)火花加工; 而(ér)且線切割(gē)方(fāng)法隻能加工直齒錐齒輪。近來(lái)隨著(zhe)加工技術的發展,非(fēi)圓形錐齒輪的應用研究(jiū)逐漸增多。本文基於圓(yuán)錐齒輪的齧(niè)合原理,研究采用盤形銑刀在數控機床上加工弧齒非圓形錐齒輪的方法。不僅可以直接成型,精度高,而且弧齒非圓形錐齒輪可以提高齧合(hé)傳動重合度,使傳動平穩。

1 、弧齒圓錐(zhuī)齒輪(lún)加工原理

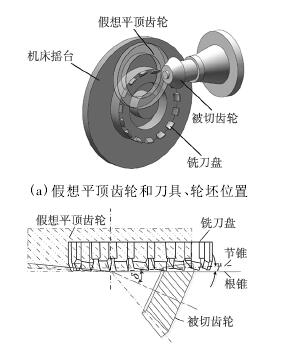

弧齒圓(yuán)錐齒輪的切齒是按照“假想平頂齒輪(lún)”的原理進行(háng)的,如圖 1 為弧齒錐(zhuī)齒輪(lún)的“假想齒輪”切齒原理,圖 1a 為假(jiǎ)想平頂齒(chǐ)輪和刀具、輪坯位(wèi)置。

在調整切齒機床的時候,必須使被切齒輪(lún)的節錐麵與假想平頂齒(chǐ)輪的節錐麵相(xiàng)切(qiē)並(bìng)做純滾動,而刀頂旋轉平麵則需和被切齒(chǐ)輪的根錐相切,假想平(píng)頂齒輪和被切齒輪(lún)關(guān)係如圖 1b 所示。

所以銑刀盤(pán)軸線與被切齒輪的節(jiē)錐(zhuī)麵傾斜一個大(dà)小等於被(bèi)切齒輪齒根角 γ 的(de)角度。

圖 1 弧齒錐齒輪的“假想齒輪”切齒原理

2、 弧齒非圓形錐(zhuī)齒輪數控銑削加工方法

對於(yú)圓錐齒輪,節(jiē)曲(qǔ)線是圓,而(ér)且各個齒均一樣,加(jiā)工時被切齒輪坯起始位置可為(wéi)任意位置,旋轉角度(dù)也固定,四軸數(shù)控機床即可完成,4 個自由度分別是(shì):銑刀盤的軸向移動和繞軸轉動,被切輪坯軸向移動的轉動(dòng)。

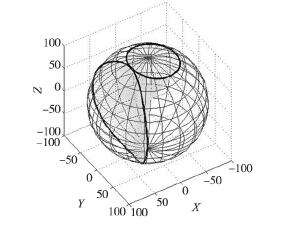

而對於非圓的錐齒輪,其節曲線是(shì)球麵上的特殊曲線(xiàn),在每一周期內每個齒(chǐ)不一樣 ( 如圖 2 為(wéi)一對齧合(hé)的非圓(yuán)錐齒輪節曲線,傳動比(bǐ)為正弦周期曲(qǔ)線(xiàn),圖 3 為非圓直(zhí)齒錐齒輪) ,且傳動時瞬(shùn)時傳動比(bǐ)都不(bú)一(yī)樣,因此,被切輪坯的每個齒起始位(wèi)置和轉動角度、轉動速度都不一樣(yàng),輪(lún)坯和刀具(jù)的瞬時位置都(dōu)需(xū)要根據兩個節曲線純滾動原理精(jīng)確計算,因此,加工方(fāng)法要複雜的多,目前還沒有查到(dào)相關的文獻。

理論(lùn)上需要五軸機(jī)床才能完成: 除(chú)了銑刀盤的軸向( z) 移動(dòng)和繞軸轉動,還需(xū)要橫向( x) 、縱向( y) 移動,以及被切輪坯的繞軸轉動和(hé)由節錐(zhuī)角變(biàn)化引起的轉動。如已知非圓(yuán)錐(zhuī)齒輪節(jiē)曲線,就(jiù)可以根據齧合(hé)原理進行得到其加工(gōng)方法(fǎ)。因此,求出一係列實時的銑刀盤位(wèi)置(zhì) xi、yi、zi和被切輪坯的輪軸角度 αi以及繞軸轉角 φi,節錐角減去根錐角即是被切輪坯加工時輪軸的角度,根據這些參數控製五(wǔ)軸(zhóu)機床在各(gè)個自由度的運動配合,達(dá)到正確加工所設計的非圓形錐齒輪的目的。另外,還需要求得每個齒(chǐ)的(de)初(chū)始位置、結束位置和(hé)中間間隔步長的每個位(wèi)置,因此,要(yào)根據弧齒的螺旋角大小求得弧齒非圓形錐齒輪的加工參數。

圖 2 一對齧合的非圓錐齒輪(lún)節曲線(xiàn)

圖 3 直齒非圓錐齒輪

2. 1 弧齒非圓錐齒輪的螺旋角(jiǎo)

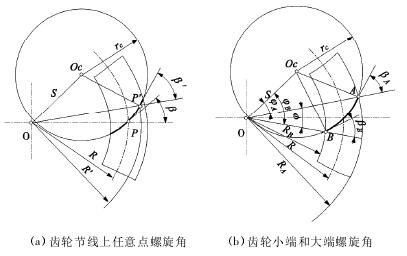

弧齒錐齒輪輪齒的傾斜程度由螺旋角 βi來衡量。弧齒錐齒輪縱向齒形(xíng)為(wéi)節(jiē)平麵與輪齒麵相交的弧線,該弧線稱為節(jiē)線,平麵齒輪的節線稱為齒線。節線上任意一點的切(qiē)線與節錐母(mǔ)線的夾角稱為該點的螺旋角βi。通常把節線中點的螺旋角定義為(wéi)弧齒錐齒輪的名義螺旋角 β,如圖 4a 所示。

弧齒(chǐ)錐齒輪副在正確(què)齧合(hé)時,大小(xiǎo)輪在節(jiē)線上除了有相(xiàng)同的壓力角(jiǎo)之外,還(hái)要具有相同的螺旋角。

圖 4 弧齒非圓形錐齒輪的齒線與螺旋角

2. 2 假想平頂(dǐng)齒輪和齒輪坯單齒對應弧長

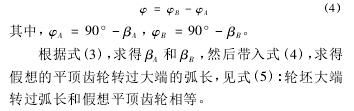

如圖 4b 所示,根據幾何關係,切製單個齒(chǐ)轉過(guò)角度見式(shì)( 4) :

式中,下標為 1 的變量表示主動輪變量。對於與其齧(niè)合的(de)大齒輪,滾過弧(hú)長與小齒輪相等(děng),可以用式( 5) 求得的值。

2. 3 銑刀盤(pán)位置

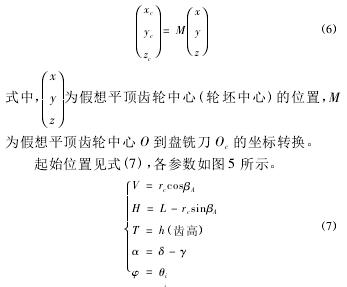

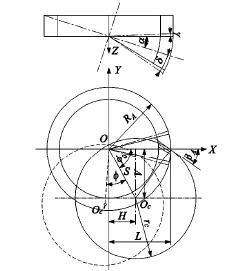

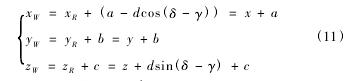

對於(yú)非圓(yuán)齒輪,假設假想平頂齒輪的(de)半徑和非圓齒輪的(de)球麵半徑相等(děng),則其中心位置 O 是與錐齒輪重合的,也是固定的,盤銑刀的位置 Oc會隨著假想平頂齒輪的(de)轉動而轉動,如圖 5 所示,瞬(shùn)時位置為可求得如式( 6) 所(suǒ)示:

圖 5 假想平頂齒輪與銑刀盤關係

式中,V、H、T 為 Oc 相對於 O 點 3 個方向的距離; rc為刀盤最大半徑; βA為大端螺旋角。L = r0,r0為錐齒輪大端的球半徑; δ 為節錐角; γ 為根錐角; θi為被切齒輪(lún)任意位置 i 時的繞軸轉角。切某個(gè)齒時,從(cóng)大端到小端,使該齒必須處於水平線位置。輪坯從起始位(wèi)置開始,隨著輪坯轉過微小角度 Δφ( 第 j 個齒最大轉角為 φj) ,假想平頂齒輪也轉過對應的微小角(jiǎo)度 ΔΦ( 第 j 個齒最大轉角為 Φj) ,φ 和Ф 由式( 7) 求得。

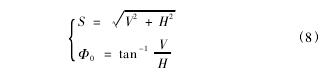

如圖 3 所示,銑刀盤初始位置與假想平頂(dǐng)齒輪中心距離用 S 表示,角度用 Ф0表示,則:

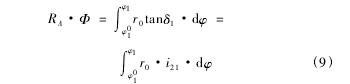

設輪坯勻速轉動,轉過角度 φ ,則對應的平頂齒輪(lún)轉角為 Ф,二者關係(xì)如式( 9) ,下標 1,2 表示兩個齒輪( 被切齒輪(lún)和假想(xiǎng)平頂齒(chǐ)輪) 。

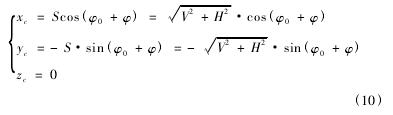

銑(xǐ)刀盤的瞬時位置如式( 10) 。可見(jiàn),根據大端節曲線(xiàn),可以求(qiú)得加工銑刀盤位置坐標。

2. 4 NC 加工坐標變換

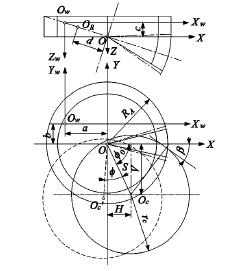

由(yóu)於(yú)銑刀盤坐標係並不是數控(kòng)機床的坐標係,而且還需(xū)求得被切輪坯轉角參數,因此(cǐ),為數控編程和對刀(dāo),需要找(zhǎo)到銑刀盤、被切輪坯和數控機床坐標係(xì)之間的關係,將坐標係平移轉換(huàn)到數控機床的坐標係XWOWYW。圖 6 為銑刀盤、被切輪坯(pī)位置和數控(kòng)機床坐標係關係,由(yóu)圖 6 中坐標關係(xì)可得式( 11) ,通過式( 11)可(kě)求得銑(xǐ)刀盤一係列瞬時位置坐標( xW,yW,zW) ,用以控製(zhì)銑刀盤運動,同時配合對應被切輪坯瞬時軸轉角(jiǎo) α( 節錐角 δ 與根錐角 γ 差值(zhí)) 和繞軸轉(zhuǎn)角 φ,即可加工出弧齒非圓錐齒輪。

圖 6 銑刀盤(pán)、被切(qiē)輪坯和數控機床坐標係關(guān)係

被切輪坯加工參數為軸轉角和(hé)繞(rào)軸轉角,角度值與坐(zuò)標平移無(wú)關,故保持不變。

3 、弧齒非(fēi)圓錐(zhuī)齒輪數控銑削(xuē)加工實例

利用上述(shù)方法對弧齒非圓錐(zhuī)齒輪進行數控加工坐標計算,齒輪節曲線如圖 2 所(suǒ)示。加工相關參數為: RA= 46.6mm,RB= 34.6mm,rc= 88.9 /2 mm,小齒輪齒數 N = 12,螺旋角 β = 35°,齒厚 b = 12mm。

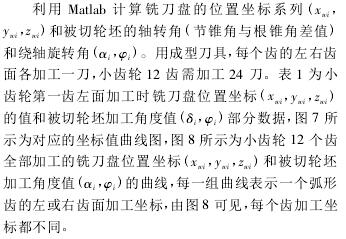

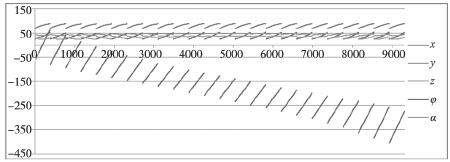

表 1 部分銑刀盤位置坐標(biāo)和被(bèi)切輪坯角度值(zhí)

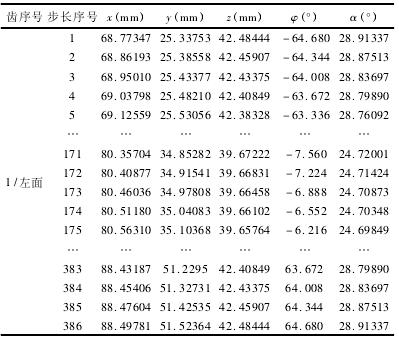

圖 7 第(dì)一齒(chǐ)單麵加工時各參數坐標曲線

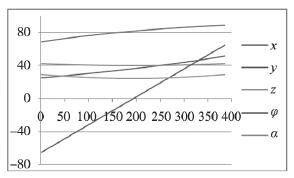

圖 8 小齒輪 12 個齒全部加工時各參數坐標曲線

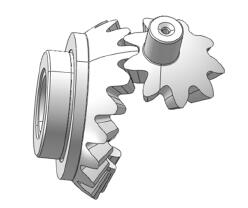

根據上述方法,利用五軸數(shù)控機床分別切削加工一對齧(niè)合的非圓錐齒輪樣品,主要參數(shù)為(wéi): 齒(chǐ)輪(lún)外球麵直(zhí)徑 46.6mm,大(dà)齒輪齒數 24,小(xiǎo)齒輪齒數 12,成型盤銑刀模數 3.5,刀(dāo)盤(pán)半徑 44.3mm,弧齒螺旋角 35°。圖9 為利用本文方法加工完成的一對(duì)弧齒非(fēi)圓形錐齒輪,與設(shè)計的齒(chǐ)輪參數一致。且兩齒輪能夠正確齧合,說明(míng)本文加工方法正確有效。

圖(tú) 9 加工完的(de)弧齒非圓形錐齒輪齧合

4 、結論

根據非圓錐(zhuī)齒輪的節曲線數據和(hé)齒輪(lún)齧合理論,推導了利用成型盤銑刀數控加工弧齒(chǐ)非圓錐齒輪的公式,計算一(yī)係列盤銑(xǐ)刀和(hé)被切輪坯的瞬(shùn)時(shí)位置,作為數控(kòng)加工程序的控製(zhì)參數,經過齒形(xíng)修正,可用五(wǔ)軸數控機床加工弧(hú)齒非圓錐齒輪。基於本文方法加工出來的一對非圓錐(zhuī)齒輪可(kě)以正確齧(niè)合傳動,證明該方法可行,與線切割方法和點(diǎn)火(huǒ)化加工方法比較,提高了加(jiā)工(gōng)精度和加工效率。

作(zuò)者:孟祥德 張學玲(líng) 張俊紅

來源: 天津大學仁愛學院 機械係, 天津(jīn)捷強動力裝備股份有限公司 天津大學機械(xiè)工程(chéng)學院

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基(jī)本(běn)型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況(kuàng)

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切(qiē)削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車(chē))產量(liàng)數據