主軸一刀柄和刀柄一刀具結合麵參數(shù)對穩定性Lobe圖的影響(xiǎng)

2018-1-11 來源:常州(zhōu)信息職業技術學院機電 華中科技大學 作者:王二化 吳波 ,胡友民(mín) 楊叔子

摘要:為探索主(zhǔ)軸一刀柄和刀柄一刀具結合麵參數與立銑加工過程穩定性的關係(xì),以主軸一刀柄和刀柄一(yī)刀具結合麵參數辨識方法和兩自由度立銑加工過程動力學模型為基礎,研究了主軸(zhóu)一刀柄,以及刀柄(bǐng)一刀具結合麵參數等因素對穩定(dìng)性Lobe圖的影響。結果表明:主軸一刀柄和刀柄(bǐng)一刀具結合麵的直線剛(gāng)度對穩定性Lobe圖的影響最大,其他(tā)結合(hé)麵參數對穩(wěn)定性Lobe圖(tú)均有(yǒu)不(bú)同程度的影響;和(hé)主軸一刀柄結合麵(miàn)參(cān)數相(xiàng)比,刀柄一(yī)刀具(jù)結合麵參數尤其是轉動剛(gāng)度(dù)對(duì)穩定(dìng)性Lobe圖的影響更大。

關鍵(jiàn)詞:立式銑削;結合麵;顫振;Lobe圖

0 前言

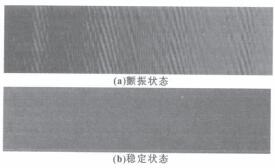

隨著製造技術的不斷發展,高速切(qiē)削日(rì)益成為(wéi)製造行業中的一項關鍵技術,在減少(shǎo)工件(jiàn)變形、提高產品質(zhì)量和(hé)加工效率(lǜ)方麵具有無可比擬的優越性。目前,加工過程穩定性問題,特別是(shì)切削顫振(zhèn)已經(jīng)成為製約高速切削技術快速發展的一個重要因素,它不僅會限製機(jī)床的生產率,而(ér)且會嚴(yán)重影響工件表麵質量,大大加劇刀具(jù)磨損,極端惡化工作環境。其中,顫振和穩定狀態下加工的產品表麵如圖1所示。

圖l表明,和穩(wěn)定(dìng)狀態相比,顫振(zhèn)狀態下(xià)加(jiā)工的工件表麵有明顯切痕。因此,為提高立銑加工過程穩定性,通常利用穩定性Lobe圖來確定切削過程中穩定和不穩定(dìng)的切削區域。作為切削寬度和主軸轉速的函數,穩定(dìng)性Lobe圖可以幫助機床操作人員選擇合適(shì)的切削參數。穩定性Lobe圖一般(bān)通(tōng)過分析¨“。或(huò)數字時域方法"1得到,不管使用什麽方法,都需(xū)要預先獲取機床的動力學知識(shí)。對(duì)於兩自由度立(lì)銑加工過程動力學模型(xíng)來說,機床的(de)動力學知識就是機床(chuáng)刀尖頻響函數。目前,機床刀尖頻(pín)響函數主要(yào)通(tōng)過動柔度耦合子結構分(fèn)析方法(Receptance Coupling SubstructureAnalysis,RCSA) 計算,可以大大減少模態錘擊法的實驗次數。

圖 1不同切削狀(zhuàng)態下(xià)的工(gōng)件加(jiā)工表

研究表明,在利用(yòng)RCSA方法(fǎ)進行機床刀尖頻響函數(shù)預測過程中,主軸一(yī)刀柄和刀柄(bǐng)一刀具結合麵參數的變化可以直接影響機床(chuáng)刀尖頻響函數,進而影響加工過程穩定性Lobe圖。

文中在前期(qī)主軸一刀(dāo)柄和(hé)刀(dāo)柄一刀具結合麵參數辨(biàn)識方法(fǎ)¨0]研究基礎(chǔ)上,通過理論計算和實驗方法,重點分析各個結合麵參數對穩定性Lobe圖的影響。

1 、主軸一刀柄和刀柄一刀具結合麵參數(shù)辨識模型(xíng)

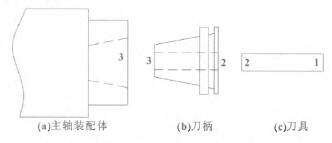

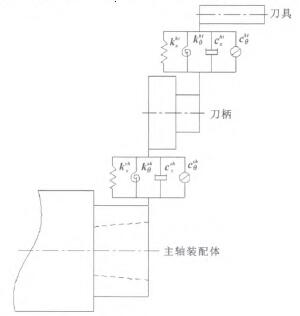

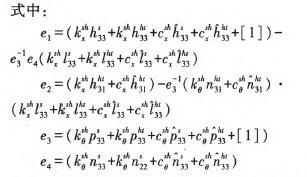

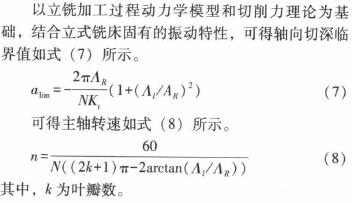

基於Timoshenko梁理論、傳遞矩陣法和(hé)RCSA耦合算法,預測立式銑床刀尖頻響函數,以預測與實驗刀尖頻響函數之間的(de)誤差為目標函數,建立主軸一(yī)刀柄和刀柄一刀具結合麵參數辨(biàn)識模型。首先,根據(jù)立式銑床主軸箱結構(gòu)封閉的特點,本研究不考慮主軸和軸承之間(jiān)的彈(dàn)性支撐,將立式銑床分(fèn)解成主軸裝配體、刀柄和刀具3個子結構,如(rú)圖2所示:

圖2主(zhǔ)軸(zhóu)裝配體、刀柄和刀(dāo)具子結構

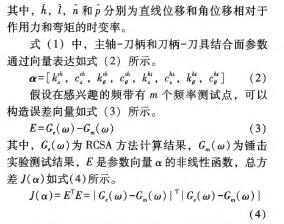

在以上3個子結構中,主軸裝配體端點頻響函(hán)數通過(guò)錘擊方法獲取。利用Timoshenko梁理論建立刀柄和刀具動力學模型,通過傳遞矩(jǔ)陣法計算刀(dāo)柄和刀具子(zǐ)結構的各個端點頻響函數 。 得到主軸裝配體、刀柄和刀具各個子結(jié)構端點頻響函數後,利(lì)用直線、轉動彈簧和(hé)阻尼單元將3個子結構連接起來,建立主(zhǔ)軸裝配體一刀柄一刀(dāo)具的耦合模型如圖3所示。

圖3 機(jī)床耦合結構圖

以總方差J(“)為目(mù)標函數,以參數向量“為(wéi)優化參數,通(tōng)過粒子群和局部搜(sōu)索優化算法¨刮求解全局最優解,最(zuì)優解即為(wéi)需要辨識的(de)主軸(zhóu)一刀柄和刀柄一刀具結合麵參(cān)數。

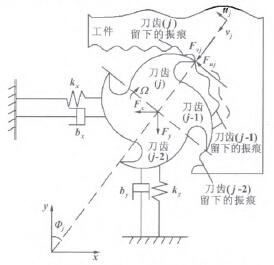

2、立銑加工穩定性(xìng)Lobe圖預測

根據實際加工過程,建立兩自由度立銑切(qiē)削過程動力學模型如(rú)圖4所示。

圖4 兩(liǎng)自由度立銑切削過程動力學模型

其(qí)中,k為葉瓣數。根據上(shàng)述公式分別計算臨界軸向切(qiē)深(shēn)及對應的主軸轉速,在顫振發生頻率範圍(wéi)內重複以上(shàng)過程(chéng),可得立銑(xǐ)加工過程顫(chàn)振穩定(dìng)性lobe圖。具(jù)體步驟如下:

(1)通過本研究提出預測方法,獲取機床刀尖頻響函(hán)數;

(2)在機床刀尖頻響(xiǎng)函數中,選擇主模態附近的顫振頻率;

(3)求解動態銑削係統(tǒng)的特(tè)征值;

(4)計算臨界切深及對應的主軸轉速;

(5)在設定(dìng)的顫振頻率範圍內(nèi),重複上述過程。

3、立銑加工穩定性Lobe圖仿真及實驗研究

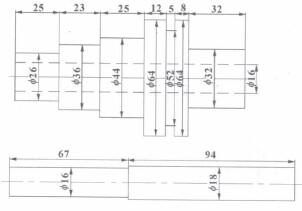

以DM4600立式銑(xǐ)床為(wéi)研究對象,進行結合麵參數辨識及機床刀尖頻響函數預測和振(zhèn)動測試,並完成(chéng)切削顫振實驗研究。所用刀柄和刀(dāo)具(jù)尺寸如圖5所示。

圖(tú)5 刀柄和刀具尺寸

其(qí)中,刀柄材料為20CrMnTi合金滲碳鋼(gāng),密度7.8×103 kg/m3,彈性模量(liàng)207 GPa,}白鬆比(bǐ)為0.25;刀具材料為W18Cr4V高速鋼,密度為8.7×103kg/m3,彈(dàn)性模量E=225 GPa,泊鬆比(bǐ)為0.3。所(suǒ)選刀具齒數為3,螺旋角45。,安裝(zhuāng)懸臂長度為100mill,工件材料為(wéi)鋁合金6010,根據(jù)切削力辨識實驗可得切向和徑向切削力係數(shù)分(fèn)別為Kt=813.5

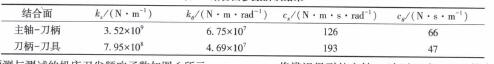

N/mm2,Kr=0.23。根據上述方法,可得主軸一刀柄(bǐng)和刀柄一刀具結合麵參數辨識結果如表l所示。

表1 結合麵參(cān)數辨識結果(guǒ)

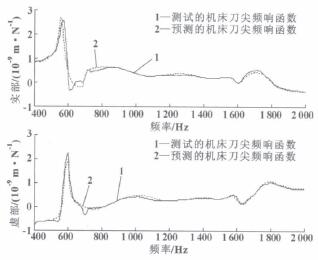

預測與測試的機(jī)床刀尖頻響函數(shù)如圖6所示(shì)。

圖6預測與測試的機床刀尖頻響函數

將辨識(shí)得到的主軸一刀柄和刀柄一(yī)刀具結合麵參(cān)數代入到機床刀尖頻(pín)響函數預測模型(xíng)中,可以得到(dào)預測的機床刀尖頻響函數,將預測得到的刀尖頻響函數和激振實驗測試得到(dào)的刀尖頻響函數(shù)進行(háng)比較,結果如圖6所(suǒ)示。

圖6顯示(shì),除600 Hz附近有一些波動(dòng)外,預(yù)測和測試得到(dào)的機床刀(dāo)尖頻響(xiǎng)函數一致性較好,說明辨識出的結合麵參(cān)數具有較高精(jīng)度。立銑加工過(guò)程實驗裝置如圖7所示。

如圖7所示,首先將(jiāng)測力儀裝夾在工作台上,並通(tōng)過螺釘將鋁合金工(gōng)件與測力儀連(lián)接,通過測力(lì)儀獲取切削力係(xì)數(shù)和切削過程的(de)動態銑削(xuē)力(lì);為了進一步區別顫振狀態和強迫振動狀態(tài),將兩個三向PCB傳感器分別(bié)固定在主軸的算和(hé)Y軸方向,監測銑削過程

圖7 立銑加工試驗裝置

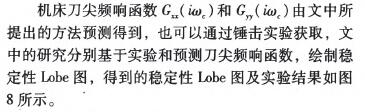

圖8立銑加上穩定性Lobe圖與實驗結果(guǒ)

由圖8可以看出,基於預測和實驗刀尖頻響函數的穩定性Lobe圖總(zǒng)體趨勢一致,但在主(zhǔ)軸轉速一定的前提下,預測極限切深小於實驗極限(xiàn)切深(shēn)。說明,根據預測穩定(dìng)性Lobe圖選擇切(qiē)削參數,可以保證切(qiē)削過程的穩定性(xìng),但軸向切深選擇有些保守,會在(zài)一定程度上影響加工效率。此外,可(kě)以看出,顫振穩定性Lobe圖預測結果與(yǔ)實測穩定、顫振點非常一致(zhì),具有(yǒu)較高精度。

4、主(zhǔ)軸一刀柄和刀柄一(yī)刀具結合麵參(cān)數對穩定性 Lobe圖的影響(xiǎng)分析

4.1主軸一刀柄(bǐng)結合(hé)麵(miàn)參數對穩定性LDbe圖(tú)的影響分析

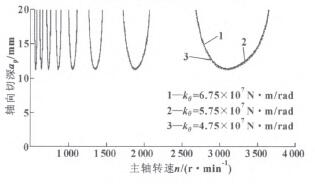

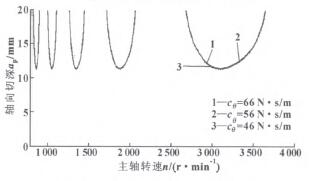

保持其他(tā)參數不變,僅改變主軸一刀柄(bǐng)結合麵直線、轉動剛度和阻尼參數,並利用傳(chuán)遞矩陣法和RC.sA相結合(hé)的方法預測刀尖頻響函數,最(zuì)後,通過上述方法計算立(lì)銑切削過程穩定性Lobe圖,結果如圖9--12所示。

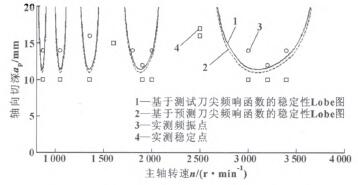

圖9不同主軸(zhóu)一刀柄結合麵直線剛度條件下的穩定性Lobe圖

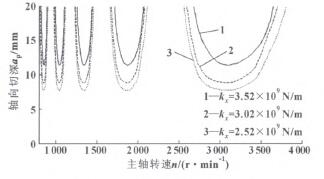

圖(tú)10不同(tóng)主軸(zhóu)一刀柄結合麵直線阻尼條件下的穩定(dìng)性(xìng)Lobe圖

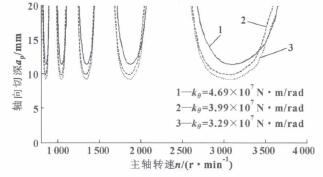

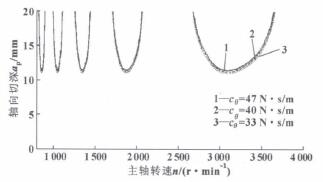

圖11 不同主(zhǔ)軸一刀柄(bǐng)結合麵轉動剛度條件下的穩定性Lobe圖

圖12不同(tóng)主(zhǔ)軸一刀柄結合麵轉動阻尼條件下(xià)的穩(wěn)定性Lobe圖

由圖9可(kě)以(yǐ)看出(chū),隨著主(zhǔ)軸一刀柄結合麵(miàn)直線剛度的連續減小,極限軸向切深a。不斷降低,在較低轉速區域和較高轉速區域降幅一致,並且降幅較為(wéi)明顯,說明主軸一刀柄結合麵直線剛度(dù)對刀尖頻響函數影響較大,因此,為了提高切削過程穩定性,在機床(chuáng)研發和製造過程中,應盡可能提高(gāo)主軸一(yī)刀(dāo)柄結合麵直線剛(gāng)度。由圖10可(kě)以(yǐ)看出,隨著主軸(zhóu)一刀柄(bǐng)結合麵直線阻尼的(de)增大,極限軸向切深口。也不斷增(zēng)加(jiā),因此,可以通過增加阻尼器的方法抑製顫振,保證高速切削過程的穩(wěn)定進(jìn)行。由圖11和12可以(yǐ)看出,主軸一刀柄結合(hé)麵轉動剛度(dù)和阻尼對穩(wěn)定性Lobe圖幾乎沒有影響,這主要歸因於轉(zhuǎn)動剛度和阻尼對(duì)機床刀尖頻響函數的(de)影響微乎(hū)其微,基本可(kě)以忽略不計。因此,如果想通過改變主軸一刀柄(bǐng)結合麵轉動(dòng)剛(gāng)度和阻尼,提高切削過程的穩定性是不可能。

4 .2主軸(zhóu)一刀柄結合麵參數對穩定性(xìng)Lobe圖的影響分析

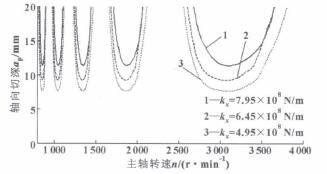

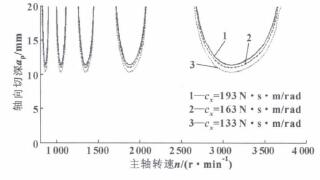

同樣,其他參(cān)數保持不變,分別改變刀柄一刀具結合麵直線、轉動剛度和(hé)阻尼,並基於傳遞矩陣法和RCSA相結合的方法預測刀尖頻響函數,最後,通過上述方法計算立銑切削過程穩定性Lobe圖,結果如圖13一16所示。

圖13不同刀柄一刀具結合麵直線(xiàn)剛度條件下的穩定性Lobe圖

圖14不同刀柄一刀具結合麵直線阻尼條件下的穩定性Lobe圖

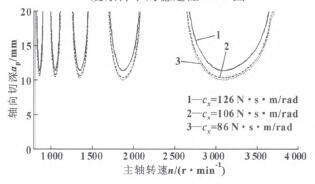

圖15不同刀柄一刀具結合麵轉動剛度條(tiáo)件下的穩定性Lobe圖

圖16不同刀柄一刀具(jù)結合麵轉動阻尼條件下的穩定性L0be圖

由圖(tú)13可以看出,和主軸一刀柄結合麵直線剛度類似,刀(dāo)柄一刀具結合麵直線剛度越大,極限軸向切深o。也越大。圖14表明,其他條件保持不變,增大刀柄一刀(dāo)具結合麵直線阻尼(ní),可以提高切削(xuē)過程的(de)穩定性。由(yóu)圖15可以看(kàn)出,刀柄(bǐng)一刀具結合麵轉動剛度的降低(dī),也會引起極限軸向切深Ⅱ。的減(jiǎn)小,並且減幅(fú)較大,這(zhè)點和主軸一刀柄結合麵轉動剛度不太一樣,主要因為,刀具通過結合麵(miàn)和刀柄直接相連,轉動剛度(dù)可(kě)以直接影響刀尖頻響(xiǎng)函(hán)數,並進而影響穩(wěn)定性Lobe圖,因此,也可以通過增加刀柄一刀具(jù)結(jié)合麵轉動剛度,提高切削過程的穩定性。由圖16可以看出,刀柄一刀具結合麵轉動阻尼的減少,也會引起極限軸向切深口。的減小,但影響比較小,對實際切削過程(chéng)意義不大。

5、結論

在前期主軸一刀柄和刀柄一刀具結合麵參數(shù)辨識(shí)方法研究基礎上,通過理論計算和(hé)實驗方法,重點分析了各個結合麵參數對(duì)穩定性Lobe圖的影響(xiǎng)。研究結(jié)果(guǒ)表明,主軸一刀柄和(hé)刀柄一刀(dāo)具結合麵的直線剛(gāng)度對穩定性Lobe圖的影響(xiǎng)最大,其它結合麵參數對穩定性Lobe圖(tú)均有不同程度的影響。此外,和主軸一刀柄結合麵參數相比,刀柄一刀(dāo)具結合麵參數尤其(qí)是轉動剛度對穩定(dìng)性Lobe圖的影響更大。

投稿(gǎo)箱:

如果您(nín)有機床(chuáng)行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床(chuáng)行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多(duō)

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切(qiē)削機床產量數據

- 2024年11月 軸(zhóu)承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量(liàng)數據

- 2024年(nián)10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據