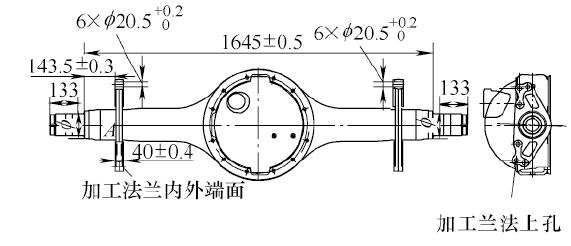

隨著汽車功能的細分,橋殼的外觀和功能也呈現多樣性,底盤生產廠(chǎng)家橋(qiáo)殼的品種越來越多,這就要求加(jiā)工設備具有一定的柔性,適用於中小批量的生產。某裝備碟式刹車重型(xíng)汽(qì)車車橋如圖1所示,要加工的是車外(wài)圓、外錐麵、法蘭端麵及外螺紋,同時還要求可(kě)以加工法蘭端麵上的孔,並保證工序圖所示(shì)各尺寸、幾何公差(chà)及表麵(miàn)粗糙度要求。由於法蘭盤需要安裝碟(dié)式刹車,用於安裝的六個通(tōng)孔分別位於不同圓周直徑上,且其(qí)中(zhōng)有兩孔之間的(de)間距很小,無法用傳統的多軸鑽設備進行加工。應客戶要求和工件的實際情況,在我公司現有橋殼軸頭加工(gōng)設備的基礎上,通過結構創新和數控技術的運用,研究設計了一種新的數控(kòng)雙(shuāng)頭車銑複合加工設備。

圖1 車橋結構

設(shè)備(bèi)結構總體布局(jú)

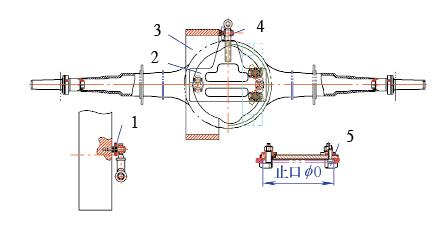

如圖2所示,機床(chuáng)采用整體鑄造床身,床身向(xiàng)前斜置45°,導軌剛性好,排屑方便。機床采(cǎi)用中間驅動,主軸箱置於床身中部,通過車具(jù)帶動(dòng)工件旋轉並且具有主軸C軸準停功能,以實現工件(jiàn)圓周方向的精確(què)定位;床身(shēn)兩端各有一個尾台和(hé)一(yī)個伺服動力刀架,伺服動力刀架安裝於十字滑板(bǎn)上,滑板采用(yòng)數控係統控製,可進行X軸和Z軸的運動(dòng)。采用(yòng)伺服動力刀架,就可以進行鑽孔及銑(xǐ)鍵槽的加工;尾台采用機床主軸結構以增(zēng)強其剛性,通過頂尖支撐工件,保證工件兩端有(yǒu)較(jiào)高的同軸度;左右刀架通過伺服電(diàn)動(dòng)機及滾珠絲(sī)杠驅動,可實現兩(liǎng)坐標聯動,用來加工外圓、端麵、圓錐麵、圓弧麵(miàn)及螺紋;左右刀架對工件的兩端同時進行加工,提高了生產效率。電氣控製係統采用的是FUNAC-0i-TD係統。主軸箱(xiāng)采用潤滑泵潤滑,導軌采用集中自(zì)動(dòng)潤滑泵潤滑。

圖2 數控雙頭車銑複合加工設備

機床(chuáng)主要規格參數

主軸孔徑:600mm;主軸中心到床身(shēn)導軌麵的距離450mm;床身導軌上的(de)最大旋徑:800mm;主軸中心高1200mm;加(jiā)工工件(jiàn)長度範圍200?2400mm;夾持工件長度範圍1500?2400mm;主軸轉速為無級調速;主軸(zhóu)最高轉速為500r/min;最大(dà)快移速度:縱向15m/min,橫向(xiàng)15m/min;最大行程:縱向左、右刀架分別為700mm、1050mm,橫向左、右刀架(jià)分別為270mm;表麵粗糙度值Ra=1.6μm;經(jīng)濟加工精度:IT6。相對於傳統設備,加工精度顯著提高,複合式加工也使加工效(xiào)率得到了大大提高。

工(gōng)件的定位夾緊及傳動

(1)工(gōng)件的定位及夾(jiá)緊 以工件兩(liǎng)端60°內倒角定位,兩頂尖裝在左右(yòu)兩(liǎng)尾台的套筒錐孔內,靠液壓力頂緊工件。液壓夾緊力可以調整,避(bì)免工件產生(shēng)夾緊變形。左尾台可以手動調整位置,以(yǐ)適應不同長度橋殼(ké)的加工(gōng);右尾台液壓驅動左右移動夾緊或鬆開工件。

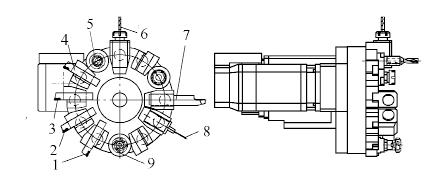

(2)車具 主軸通過(guò)車具與工件聯接,帶動工件(jiàn)旋轉。首先按圖3所示(shì)位置將車(chē)具(jù)放入工(gōng)件琵琶孔內,然後,車具止口定位機構按順時針旋(xuán)轉,頂緊後,用勾頭壓板把車具和工(gōng)件(jiàn)鎖緊。最後,將工件吊裝到機床上,把車具上快換接頭(tóu)插入機床中間(jiān)主軸套筒端麵凸起的(de)撥塊上,由主軸套筒帶動工件旋轉。

圖3 車具示(shì)意圖

1.快換插頭 2.車具 3.中間驅動(dòng)主軸套筒 4.關節軸承(chéng) 5.夾緊壓板

具(jù)體加工工藝及步驟

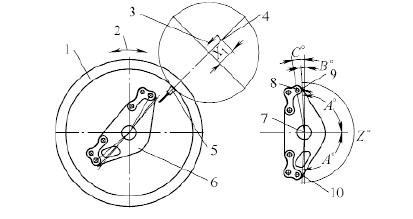

工(gōng)位(wèi)布(bù)刀如圖4所示。工位4:粗車外圓(yuán)及端麵,精加工餘量0.4mm;工位3:切槽;工位2:精(jīng)車外圓和端麵(miàn);工位1:粗精車螺紋;工(gōng)位9:粗精銑法蘭盤外端麵;工位(wèi)7:車法蘭盤內端麵;工位6:銑(xǐ)兩端12.3mm×26mm鍵槽;工位5:鑽6-φ20.5mm孔(兩端(duān)共12個孔)。

圖4 工位布(bù)刀

1.車螺紋 2.精車外圓和(hé)端麵 3.切槽刀具 4.粗車外圓及(jí)端麵

5.鑽(zuàn)孔“U”鑽 6.銑鍵槽 7.車法蘭內端麵 8.測頭 9.銑法蘭外端麵(miàn)

鑽孔位置的確定(dìng)

工件安裝完畢後所處的位置(zhì)為機床C軸的原始零點,由(yóu)於工(gōng)件個體差異而造(zào)成的誤差,零件初始加工孔(孔位1見圖5)位置無法通(tōng)過設定與(yǔ)C軸零點重合,則孔的位置與輪廓邊緣距離就會厚薄不均(jun1)。

圖5 測量原理示意圖

1.驅動主軸(C軸) 2.C軸運動方向 3. X軸方向 4. X軸原點

5.紅外測頭 6.加工工件(jiàn) 7.工件旋(xuán)轉軸線 8.孔位1 9、10.測量點

為了(le)使工件旋轉到正確(què)的待(dài)加工位置,安裝了在線(xiàn)檢測(cè)裝置。檢測方法如下:

機床各運動部件回零到原位。讓刀架旋轉至測頭工位,刀架滑板Z向(xiàng)、X向先後運動至設定(dìng)位置。機床中間驅動主軸(C軸)帶動工件旋轉,使工件外形輪(lún)廓的一(yī)條邊接觸測(cè)頭,此時(shí)C軸旋轉停止,係統記錄測量數據至變量1。然後C軸再反向旋轉使工(gōng)件外形輪廓的另一條邊與測頭接觸,C軸停止轉動。係統記錄測量數據至變量(liàng)2。即完成測量工作,經數控係統計算後,即可得到適合此工件的初始孔位置。

此時,刀架滑板即可退回至安全位置,刀架旋轉至鑽孔工位。刀架滑板(bǎn)Z向、X向(xiàng)先後運動至設定位置(zhì),係統通過內置宏程序計算所得數據,驅動工件旋轉至零件初始加工孔(kǒng)(孔位1),即可進行(háng)鑽孔加工。另外,所要加工的鍵槽在圓周上沒有相位要求,可在任意方(fāng)向加工。

結語

此(cǐ)設備一次性完成了橋殼(ké)兩端軸頭(tóu)車削、鑽(zuàn)孔及銑槽工序,工件加工的尺寸精度和孔的位置精度完全(quán)達到(dào)了用戶(hù)的要求。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切(qiē)削機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據